- •1. Стекло металлические зеркала. Способы соединения стекла с металлом.

- •2. Механизм катодного и реактивного распыления.

- •3. Химическая коррозия стекло в растворах щелочей.

- •4. Оборудование для свободного и принудительного моллирования.

- •5. Стекла для ик-области спектра. Техническое неорганическое стекло.

- •2. Однослойные пленки и методы их получения

- •3. Тонкое шлифование и полирование линз

- •5. Станки и оборудование для формообразования оптических заготовок.

- •2. Формообразование асферических поверхностей вакуумными методами

- •3. Двухстороння пленка и методы их получения.

- •Объективы

- •5. Отражение, поглощение и пропускание света стеклом. Химические и физические свойства стекла.

- •1. Процесс изготовления призм. Способы выполнения операций.

- •3. Измерение и контроль углов призм, клиньев и клиновидности пластин

- •4. Измерение толщины оптических деталей с помощью микроскопа

- •5. Выбор режима отжига при получении ситаллов.

- •1. Измерение фокусных отрезков

- •2. Клиновидность пластин

- •3. Технологические факторы, влияющие на точность формообразования оптических поверхностей.

- •4. Теоретические основы варки стекла.

- •5. Принцип работы сканирующего зондового микроскопа.

5. Станки и оборудование для формообразования оптических заготовок.

К станкам и оборудованию для формообразования оптических поверхностей заготовок относятся:

станки сверлильные, предназначенные для сверления отверстий в оптических деталях и обработки их внутренних поверхностей, а также для высверливания штабиков при изготовлении заготовок оптических деталей. Для этой цели используют металлорежущие станки с заменой сплошных шпинделей на полые, через которые осуществляется подача смазочно-охлаждающей жидкости. Сверление и обработка осуществляются в основном трубчатыми алмазными инструментами;

станки для круглого шлифование предназначены для кругления заготовок оптических деталей;

станки для предварительного шлифования свободным абразивом, грубого и тонкого алмазного шлифования. Обдирочные станки имеют планшайбу и верхнее звено, обеспечивающее при работе относительную осцилляцию заготовки или планшайбы и необходимое давление при обработке. Сферошлифовальные станки предназначены для обработки выпуклых и вогнутых сферических и плоских поверхностей кольцевым алмазным инструментом. Все станки имеют вертикальную компоновку с верхним расположением инструментального шпинделя. Для двухстороннего алмазного шлифоваания плоскопараллельных пластин безнаклеячным методом применяются станки, чьей отличительно особенностью является планетарное движение сепараторов с обрабатываемыми заготовками между встречно вращающимися притирами, наличия регулируемого усилия прижима инструментов к заготовкам. Эти станки могут использоваться для полирования деталей.

металлообрабатывающие плоскошлифовальные станки используются для шлифования, как правило, крупногабаритных плоских поверхностей заготовок деталей или блоков с заготовками. Изделия закрепляются на них при помощи магнитной плиты на вращающемся при обработке горизонтальном столе. Шлифование осуществляется торцевой поверхностью кольцевого алмазного круга, установленного на шпинделе шлифовальной бабки.

Металлообрабатывающие фрезерные станки применяются для торцевого шлифования алмазными кругами плоских поверхностей, а также для сверления отверстий и высверливания штабиков, изготовления выемок, пазов и других профильных поверхностей, а также для ряда других операций.

Станки для тонкого шлифования алмазным инструментом представлены 14 моделями для обработки сферических и плоских поверхностей диаметром от 2 до 350 мм алмазным инструментом, работающим по принципу притира.

станки для шлифования и полирования свободным абразивом предназначенные для обработки поверхностей свободным абразивом методом притира двух поверхностей с прослойкой между ними свободного абразива,

станки для полирования и доводки предназначены для полирования и доводки свободным абразивом оптических деталей и блоков диаметром до 500 мм, к которым предъявляются повышенные требования по точности.

Билет №8

1. Процесс изготовления линз. Блок-схема последовательных операций процесса. Центрирование линз и нанесение фасок.

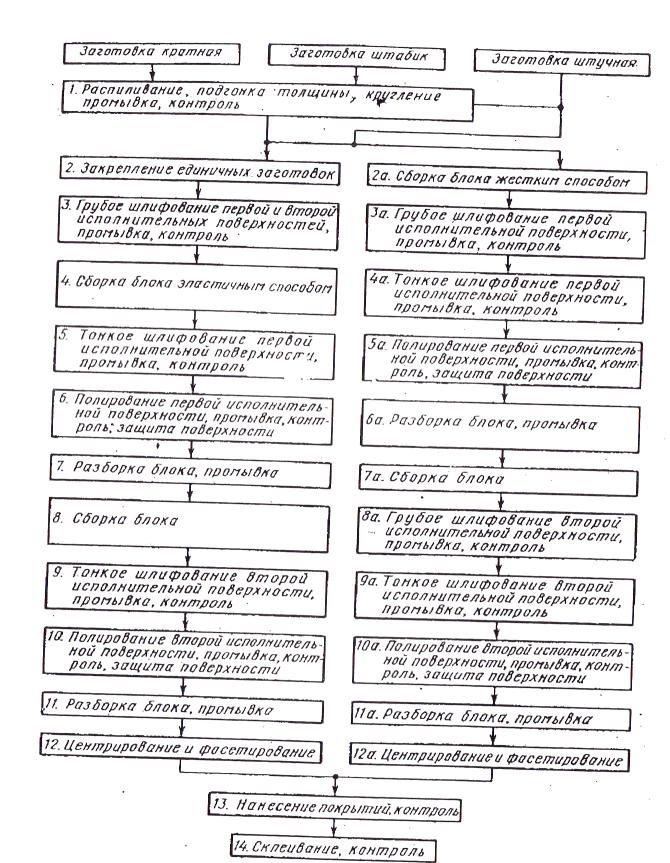

Изготовление линз с эластичным способом их крепления приспособлению. В единичном и мелкосерийном производстве все операции (1 – 14) обработки заготовок (рисунок 14.10) делятся на три группы: грубое шлифование исполнительных поверхностей и диаметра; тонкое шлифование и полирование исполнительных поверхностей, центрирование и фасетирование; дополнительная обработка заготовок – нанесение покрытий и склеивание. При этом операции тонкого шлифования и полирования выполняются при эластичном способе блокирования заготовок.

При использовании кратной заготовки или штабика операцией 1 является распиливание, кругления и подгонка толщины заготовок; операцией 3 – грубое шлифование исполнительных поверхностей, которое выполняется в единичном производстве вручную на станках ля грубого шлифования с применением водных суспензий абразива. Первой обрабатывается сторона, имеющая меньший радиус. На заготовках D ≥ 60 мм кроме толщины выдерживается и допустимая косина. При мелкосерийном производстве для выполнения этой операции применяют станки, оснащенные алмазным инструментом. Заготовки крепятся в цанге. В качестве черновой базы используют поверхность, имеющую меньший радиус.

Следующей операцией (4) является сборка блока эластичным способом. Наиболее целесообразно первыми обрабатывать поверхностизаготовок с большим радиусом или с менее жесткими требованиям по точности и чистоте поверхностей. Операции сборки блока (рисунок 14.11) предшествует наклеивание смоляных подушек 3 на заготовки 2, которое выполняется вручную или на наклеечном полуавтомате. Далее заготовки линз в соответствии с установленным при расчете блока порядком всухую или с помощью тонкого слоя вазелина, используемого при малом радиусе кривизны, притираются к поверхности притирочного (настроечного) приспособления (гриб или чашка).

Наклеечное приспособление 4, нагретое в электрической печи или током высокой частоты до температуры 80 – 100°С, накладывают, на подушки, которые оплавляются и прилипают к нему. Охлаждают блоки в воде при нормальной температуре. Для обеспечения осевой симметрии блока с притирочным приспособлением и для погружения наклеечного приспособления в толщу смолы применяют специальное устройство.

Тонкое шлифование (5) первой исполнительной поверхности выполняют на станке ШП в два перехода водными суспензиями микропорошков электрокорунда или алмазным инструментом. Радиус поверхности блока после первого перехода контролируют по ширине зоны ее контакта (притирке) с поверхностью инструмента для второго перехода. В зависимости от радиуса кривизны поверхности, высоты блока и зернистости абразива при первом переходе ширина кольцевой зоны может составлять 0,15 – 0,25 диаметра блока. Расположение этой зоны по самому краю блока указывает на правильность ведения процесса шлифования на первом переходе. После выполнения второго перехода радиус и форму поверхности контролируют пробным стеклом, которое накладывается на увлажненную шлифованную поверхность заготовки.

Полирование (6) (рисунок 14.10) ведут на тех же станках водной суспензией полирита с применением смоляных полировальников. Марку смолы выбирают в зависимости от интенсивности процесса и температуры помещения. После контроля качества поверхностей заготовки защищают лаком. Разборку блоков (7) выполняют в холодильных камерах, или с помощью ультразвука на специальном полуавтомате (сухая разблокировка), или в ультразвуковых ваннах с использованием в качестве рабочих жидкостей щелочных растворов и ПАВ.

Промывку заготовок осуществляют вручную или на ультразвуковых установках с применением органических растворителей, а промывку наклеечных приспособлений на специальном агрегате, который представляет собой четырех позиционную установку карусельного типа.

Операции 8 – 11 обработки второй исполнительной поверхности заготовок линз выполняются таким же образом, как и первой. Заключительной операцией этого цикла обработки является центрирование и фасетирование (12) заготовок. Задача центрирования – совмещение геометрической оси (оси симметрии цилиндрической образующей заготовки) с ее оптической осью (осью, соединяющей центры кривизны обеих поверхностей). Операция выполняется на специальных станках ЦС. Наиболее распространенным представителем этой гаммы станков является станок ЦС-50, предназначенный для центрирования линз диаметром 10 – 50мм. Установка линз осуществляется в самоцентрирующих патронах методом сжатия. Круглое шлифование цилиндрической образующей поверхности производится алмазным инструментом АПП диаметром 200 мм, вращающимся с частотой 2800 об/мин, что обеспечивает скорость резания 28 м/с. В качестве СОЖ используют масло индустриальное 20 или МВП, подаваемое в рабочую зону насосом. Кроме того, применяют центрировочные станки, на которых установку заготовок производят вручную «по блику», а закрепление – приклеиванием специальной смолой.

Фасетирование осуществляют одновременно с центрированием комбинированным алмазным кругом, режущая кромка которого имеет цилиндрическую и коническую части. На линзах, изготовляемых малыми партиями, фасетирование ведут вручную алмазной чашкой на станках для грубого шлифования с закреплением заготовок к патронам.

В крупносерийном производстве грубое и тонкое шлифование, полирование исполнительных поверхностей (2а – 10а) (рисунок 14.10) выполняют с одной установки заготовок на наклеенном приспособлении жестким способом. Такое построение маршрута обработки дает значительный экономический эффект, так как позволяет сократить несколько вспомогательных операций, а грубое шлифование исполнительных поверхностей вести блоком.

Схема построения технологических операций (2а – 10а) при крупносерийном изготовлении линз с применением жесткого способа блокирования имеет существенное отличие от ранее описанной (2 – 12). Основным отличием является последовательное выполнение операций грубого шлифования (3а), тонкого шлифования (4а) и полирования (5а) исполнительных поверхностей заготовок без разборки и сборки блока, т. е. последовательная обработка с одной установки заготовок на наклеечном приспособлении. Такое решение снижает объем вспомогательных операций и сокращает цикл обработки.