- •3. Строительные свойства грунтов, учитываемые при выполнении земляных работ.

- •4. Классификация сооружений ВиВ и строительных машин.

- •5. Требования, предъявляемые к машинам.

- •6. Особенности внутрипостроечного транспорта.

- •7. Виды транспорта в строительстве.

- •9. Параметры одноковшового экскаватора, учитываемые при выполнении работ

- •10. Крепление вертикальных откосов выемок.

- •11. Проходки, забои и ярусы разработки при работе экскаваторов с прямой лопатой.

- •12. Задачи проектирования экскаваторных забоев.

- •100 М3 – н.Вр.,

- •14. Технология работ и условия применения экскаватора с обратной лопатой.

- •15. Технология работ и условия применения экскаваюра-драглайн.

- •16. Технология работ и условия применения экскаватора грейфер.

- •17. Отделка выемок. Рекультивация площадей. Организация свалок грунта.

- •18. Техника безопасности при работе одноковшовых экскаваторов.

- •19. Рекомендации но подбору машин при разработке выемок.

- •20. Технология работ и условия применения многоковшовых экскаваторов.

- •21. Технология работ и условия применения бульдозера.

- •23. Определение размеров котлованов и траншей.

- •24. Крепление вертикальных откосов выемок.

- •25. Въезды в котлован. Размеры монтажной зоны.

- •31. Открытый водоотлив. Элементы.

- •34. Конструкция и условия применения эжекторных установок.

- •35. Конструкция и условия применения метода электроосмоса.

- •36. Конструкция и условия применения шахтных колодцев и водопонижающих скважин.

- •37.Конструкция и условие применения лучевых водозаборов

- •38. Мероприятия по уменьшению притока воды в котлован.

- •39. Применение одноковшовых экскаваторов для разработки мерзлых грунтов.

- •40. Особенности грунтов в мерзлом состоянии.

- •41. Защита грунтов от чрезмерного промерзания.

- •42. Способы рыхления мерзлых грунтов.

- •43. Способы оттаивания мерзлых грунтов.

- •44. Гидромеханизация земляных работ. Назначение. Достоинства и недостатки.

- •45. Гидромониторы. Классификация. Забои.

- •46. Земснаряды. Назначение. Принцип работы.

- •49. Приготовление бетонной смеси

- •51 Цементы в водохозяйственном строительстве

- •52 Заполнители и добавки к бетонам определение состава бетона

- •54 Разрезка массивных конструкций на блоки бетонирования

- •55. Швы строительные и деформационные.

- •56. Опалубочные работы.

- •57. Типы опалубки.

- •58. Разборно-переставная и передвижная опалубка.

- •59. Арматурные работы

- •60. Заготовка арматуры.

- •61. Сварка арматуры

- •62. Монтаж арматуры.

- •63. Предварительное напряжение арматуры.

- •67. Вибрирование бетонной смеси.

- •69. Распалубка конструкций.

- •71. Дефекты после бетонирования и их устранение.

- •72. Бетонирование способом вертикально перемещающейся трубы (впт)

- •73. Способы подводного бетонирования.

- •74. Бетонирование способом восходящего раствора.

- •77. Способы укладки трубопровода по заданному направлению и уклону.

- •84. Способы противокоррозионной защиты стальных труб

- •85. Контроль качества изоляционных покрытий от грунтовой коррозии

- •87. Промывка и дезинфекция трубопроводов.

- •88. Способы испытания напорных трубопроводов.

- •95 Прокладка трубопроводов способом прокол.

- •96 Прокладка трубопроводов способом продавливания.

- •97 Прокладка трубопроводов горизонтальным бурением.

- •98. Конструкция бестраншейного перехода трубопровода.

- •99. Горный способ проходки туннелей.

- •100. Проходка туннелей немеханизированным шитом со сборной обделкой.

- •101. Проходка туннелей немеханизированным щитом с обделкой из монолитно-прессованного бетона.

- •102. Строительство заглубленных сооружений способом опускного колодца.

- •103. Строительство заглубленных сооружений способом стена в грунте.

- •105. Выбор крана при монтаже сооружений

- •106. Восстановление и санация трубопроводов водопроводных и водоотводящих сетей.

62. Монтаж арматуры.

При монтаже арматуры в опалубку необходим защитный слой между опалубкой и арматурой. толщина защитного слоя зависит от конструкции сооружения. Защитный слой плиток и стенок толщиной до 10см должен быть не менее 10мм, плиток и стенок более 10см – не менее 15мм.

В балках и колоннах при диаметре продольной арматуры до 32 мм – не менее 25мм, при большем диаметре – не менее 30мм.

До установки каркасов и арматурно-опалубочных блоков в проектное положение выправляют и выверяют арматурные выпуски ранее забетонированной конструкции и наводят разбивочные оси. Арматурные каркасы монтируют самоходными кранами с применением специальных траверс. Каркасы фундаментов и подколенников большой массы при высоте их более 2 м устанавливают краном с использованием самобалансирующихся стропов. Монтаж арматурно-опалубочных блоков также осуществляют краном и установку его начинают с разметки осевых линий, после чего к верху каждой стороны блока крепят инвентарные расчалки и стропят к крюку самобалансирующейся траверсой. Подняв блок, его разворачивают и наводят так, чтобы осевые риски на нем и на основании или фундаменте совпали. Блок опускают, проверяют положение осей и вертикальность установки, после чего закрепляют расчалки. Плоские сетки и каркасы монтируют краном и, если их масса не превышает 100 кг, подают к месту установки пакетами (по нескольку штук). Установка отдельных стержней при армировании производится в опалубке конструкции, установленной в проектное положение.

63. Предварительное напряжение арматуры.

При устройстве предварительно напряженных железобетонных конструкций применяют два способа натяжения арматуры: на упоры, т. е. до бетонирования, конструкции, и на бетон (после его затвердения). Заготовка стержней напрягаемой арматуры заключается в правке, чистке и отрезке стержней заданного размера, в образовании на их концах анкеров или в установке инвентарных зажимов. Сборку арматурных элементов в пакеты с их выравниванием, высадку анкеров или установку зажимов выполняют на постах заготовки арматуры. После установки напрягаемой арматуры краном в формы или стенды и закрепления приступают к ее натяжению механическим, электротермическим или электротермомеханическим способом. Предварительное напряжение арматуры резервуаров, радиальных отстойников и других цилиндрических сооружений чаще всего выполняют двумя способами: 1) навивкой на стену высокопрочной арматурной проволоки периодического профиля диаметром 3...5 мм с помощью навивочной машины; 2) установкой колец из стержневой арматуры (класса А-1У) с последующим натяжением ее электротермическим способом. Навивку напряженной арматуры на стены сооружений осуществляют специальными машинами типа АНМ, причем сверху вниз непрерывной спиралью. Напряжение ее обеспечивается вследствие разности скоростей движения тележки машины и соответственно навивочного устройства сматывания арматуры. Скорость навивки для машин АНМ различных марок 60... 120 м/мин. Степень натяжения проволоки регулируется специальными коническими барабанами и контролируется динамометром. При многослойной навивке каждый последующий ряд арматуры навивают после приобретения защитным торкретным покрытием предыдущего слоя прочности не менее 5 МПа. Сила натяжения арматуры не должна отличаться от указанной в проекте больше чем на ±10%.Электротермический способ натяжения арматуры основан на том принципе, что стержни при прохождении по ним электрического тока нагреваются и удлиняются, если их в таком виде закрепить на упорах, то после остывания они получат определенную величину предварительного напряжения. При этом выбирают такой режим натяжения (температуру и продолжительность нагрева стержней), который не изменяет свойств стали после ее остывания. Температура нагрева стержней не должна превышай, 400° С. При остывании стержни передают сжимающие напряжения на стены сооружения.

64.

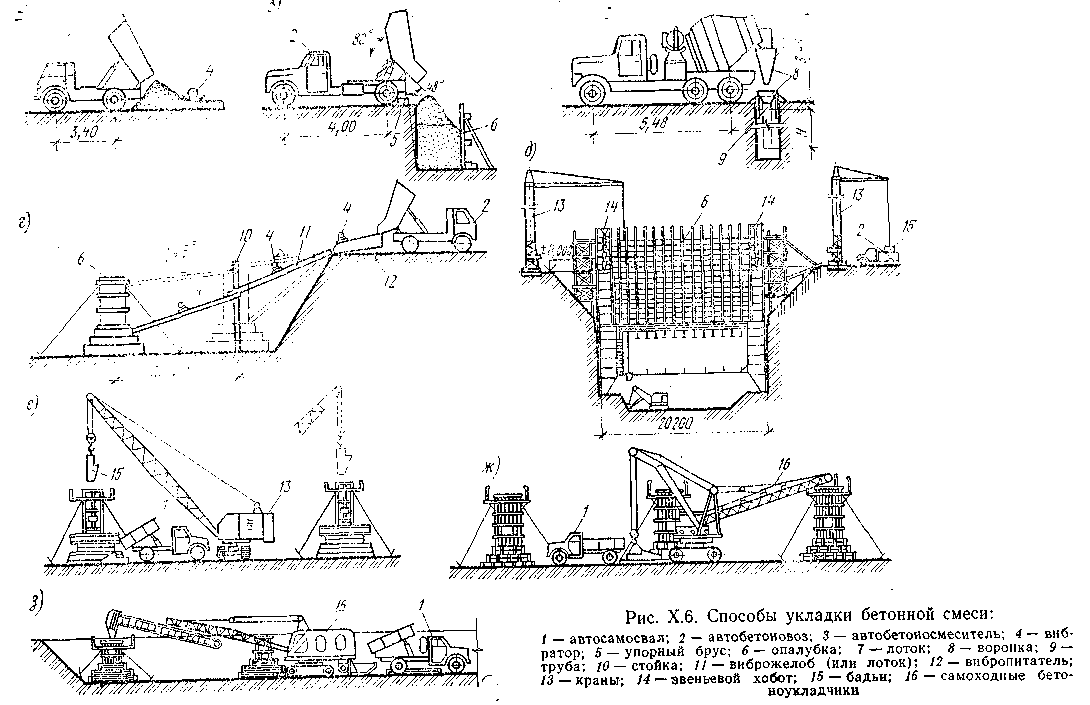

Укладка бетонной смеси. Качество

бетонируемых конструкций во многом

зависит от правильной укладки и уплотнения

бетонной смеси. Смесь при укладке должна

плотно прилегать к опалубке, арматуре

и закладным частям сооружения, а

также полностью заполнять (без каких-либо

пустот) объем бетонируемой конструкции.Способы

укладки смеси. Смесь укладывают

горизонтальными слоями толщиной 30...50

см по всей площади бетонируемой части

сооружения (блока). При этом все слои

укладывают в одном направлении,

одинаковой толщины, непрерывно на всю

высоту и тщательно уплотняют. Для

равномерного распределения смеси в

массивных неармированных блоках

применяют малогабаритные электробульдозеры

на базе гусеничного трактора или

оборудованные отвалом электровездеходы,

приводимые в движение питающими

электрокабелем. Их производительность

при разравнивании смеси достигает 100

м3/ч.

Если

размеры бетонируемого блока не позволяют

применить микробульдозеры, то смесь

распределяют вручную лопатами. При

этом если смесь можно подать на любой

участок бетонирования, трудоемкость

ее распределения незначительна, а если

нет, то приходится ее дополнительно

перемещать. Перекидывать смесь во

избежание ее расслоения допускается

лишь в исключительных случаях; двойная

перекидка, как правило, не допускается.

Продолжительность укладки слоя

ограничивается временем начала

схватывания цемента, устанавливаемого

лабораторией. Перекрывать предыдущий

слой последующим необходимо до начала

схватывания цемента в предыдущем

слое. Бетонную смесь лучше всего

укладывать из самосвалов, бетоновозов

и бетоносмесителей непосредственно в

конструкцию (рис а...в),

т.

е. наиболее простым способом. При

невозможности такой укладки смесь в

конструкцию подают с помощью вибропитателя

и виброжелобов (рис г).

В

массивные и большеобъемные конструкции

смесь укладывают с помощью специальных

бетоновозных эстакад и передвижных

мостов, оборудованных приемными воронками

и хоботами, на которые заезжают бетоновозы.

При бетонировании стен сооружений, в

том числе заглубленных (опускных

колодцев и т. п.), смесь укладывают кранами

на бадьях (рис д,

е) и

подъемниками. Укладку смеси в массивные

конструкции, а также в стесненных

условиях осуществляют ленточными

транспортерами (конвейерами). Однако,

поскольку при такой укладке много

времени затрачивается на перестановку

транопортеров, применять их целесообразно

только при больших объемах бетона,

укладываемых с одной стоянки. Смесь в

рассредоточенные конструктивные

элементы укладывают с помощью

самоходных ленточных бетоноукладчиков

со стрелой постоянной длины (рис ж)

и

телескопической (рис з). При необходимости

более интенсивного ведения бетонных

работ и частого перебазирования

о борудования

применяют автобетононасосы (АБН). АБН

может подавать смесь на расстояние до

400 м и высоту до 80 м. Им особенно удобно

подавать смесь на высокорасположенные

или

отдаленные конструктивные элементы

при загрузке смесью из автобетоносмесителей.

борудования

применяют автобетононасосы (АБН). АБН

может подавать смесь на расстояние до

400 м и высоту до 80 м. Им особенно удобно

подавать смесь на высокорасположенные

или

отдаленные конструктивные элементы

при загрузке смесью из автобетоносмесителей.

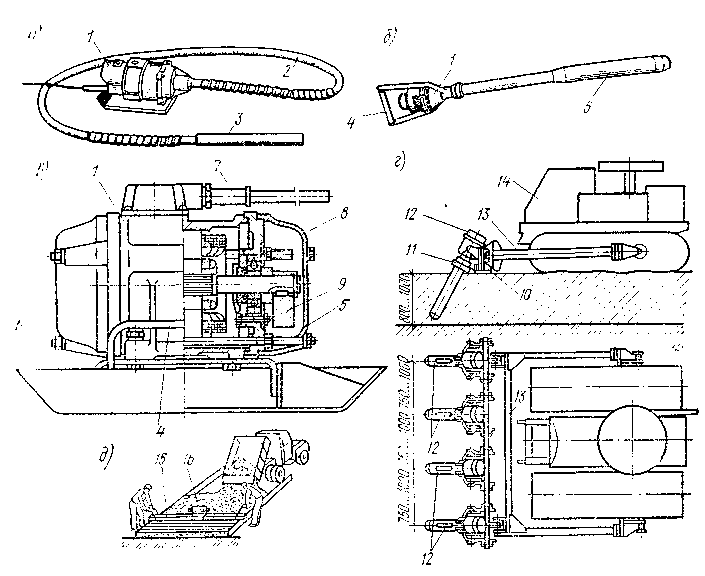

65. Уплотнение бетонной смеси и механизмы для уплотнения бетонной смеси. Уплотнение бетонной смеси, необходимое для улучшения качества и прочности бетонных конструкций, осуществляют вибрированием или вакуумированием. При вибрировании смеси передают колебания, разрушающие силы внутреннего трения и сцепления между ее частицами. В результате смесь приобретает свойства структурной жидкости, обладающей текучестью, которая хорошо заполняет опалубочную форму. При этом из смеси удаляется воздух, что также способствует улучшению структуры и повышению прочности бетона. Дли уплотнения смеси вибрированием применяют глубинные, поверхностные и наружные вибраторы (электрические и пневматические). Глубинные вибраторы выполняются с погружаемым в бетонную смесь и передающим ей колебания вибронаконечником (рис а) или корпусом (рис б). Глубинными вибраторами смесь уплотняют путем вертикального или наклонного погружения вибронаконечника или корпуса в уплотняемый слой. Глубина погружения в бетонную смесь должна обеспечивать заглубление его в ранее уложенный слой на 5...10 см. В процессе уплотнения нельзя касаться вибратором арматуры, так как это может нарушить ее сцепление с бетоном. Чтобы не допустить пропущенных невибрированных участков, смесь уплотняют полосами вдоль опалубки или арматуры. При бетонировании больших неармированных блоков, например при устройстве бетонной подушки крупных опускных колодцев береговых водозаборов, для уплотнения смеси применяют малогабаритные электротракторы, оборудованные вибропакетом из четырех подвесных глубинных вибраторов (рис г). Поверхностные вибраторы, устанавливаемые на уложенную бетонную смесь, передают ей колебания через рабочую площадку (рис в). Их применяют при уплотнении неармированных или армированных одиночной арматурой плоских конструкций толщиной не более 250 мм, а также с двойной арматурой толщиной не более 120 мм. Поверхностными вибраторами смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибрированного бетона на 10...20 см. Переставляют поверхностный вибратор проволочным крючком, отрывая его от бетона. Для уплотнения и разравнивания горизонтальных слоев бетона небольшой толщины (в плитах днища) наряду с поверхностными вибраторами применяют вибробрусы (рис д).

а -- глубинным вибратором с гибким валом; б -- ручным глубинным вибратором со встроенным электродвигателем; в -- поверхностным вибратором; г - малогабаритным электротрактором с навесным пакетом вибраторов; д - вибробрусом; 1 - электродвигатель; 2 - гибкий вал 3 -- вибронаконечник; 4 - рукоятка; 5 - корпус; 6 - рабочая площадка; 7 - токоподводящий кабель; 8 - шарикоподшипник; 9 - дебаланс; 10 - резиновый амортизатор; 11-~ хомут, 12- вибраторы ИВ-90; 13 - рама; 14 - электротрактор; 15 - вибробрус; 16 - вибратор

66. Способы уплотнения бетонной смеси. Вакуумирование бетона в целях его уплотнения осуществляется и засчет отсоса из смеси свободной, химически не связанной воды и воздуха. При этом помимо уплотнения смеси уменьшаются усадочные явления, быстрее нарастает прочность бетона, повышается морозостойкость и водонепроницаемость. Прочность вакуумированного бетона по сравнению с вибрированным выше на 15...20%. Вакуумирование наиболее эффективно для конструкций с большой площадью бетонной поверхности. Вакуумирование бетона производят с опалубленных и неопалубленных поверхностей. Иногда также применяют внутреннее вакуумирование с помощью погруженных вакуум-трубок. Поскольку вакуумированный бетон имеет высокую начальную прочность (0,3...0,5 МПа), во многих случаях можно производить его немедленную распалубку, а при бетонировании плоских конструкций приступать к заглаживанию, торкретированию и железнению поверхности. Для вакуумирования применяют жесткие вакуум-щиты или гибкие вакуумные маты, которые плотно прижимают к поверхности бетона и герметизируют по периметру. Необходимый для отсоса из бетона воды вакуум создают с помощью агрегатов, укомплектованных вакуум-насосами или компрессорами. Процесс вакуумирования заключается в следующем: на поверхность свежеуложенного бетона укладывают вакуум-щиты, подключенные через всасывающие шланги к вакуум-насосу. При включении его в полости щита образуется вакуум и из бетона отсасывается воздух и свободная вода. Производительность вакуум-установки из 20...50 щитов - 200...250 м2 бетонной поверхности за 1 цикл вакуумирования.