- •Организация учебной практики в слесарных мастерских

- •Санкт-Петербург

- •Содержание

- •1. Правила техники безопасности при выполнении слесарных работ

- •1.1. Общие требования

- •1.2. Перед началом работы

- •1.3. Во время работы

- •1.4. По окончании работы

- •2. Организация рабочего места слесаря, оборудование, приспособления и инструменты

- •2.1. Основные слесарные операции и применяемый инструмент

- •2.2. Организация рабочего места слесаря

- •3. Материалы, применяемые при слесарных работах

- •3.1. Конструкционные стали

- •3.1.1. Углеродистые конструкционные стали

- •3.1.2. Стали легированные конструкционные общего назначения

- •3.2. Инструментальные стали. Свойства, маркировка

- •3.2.1. Инструментальные стали пониженной прокаливаемости

- •3.2.2. Инструментальные стали повышенной прокаливаемости

- •3.2.3. Быстрорежущие стали

- •3.3. Чугуны. Свойства, маркировка

- •3.4. Цветные сплавы, состав, маркировка

- •4. Параметры качества изделий

- •4.1. Твёдрость материала

- •4.1.1. Измерение твердости методом Бринелля

- •4.1.2. Измерение твердости методом Роквелла

- •4.1.3. Измерение твердости методом Виккерса

- •4.2. Характеристики отдельного размера и соединения двух деталей

- •4.3. Шероховатость поверхности

- •5. Контрольно-измерительный инструмент

- •5.1. Штангенинструмент

- •5.2. Микрометры

- •5.3. Индикатор часового типа

- •5.4. Плоскопараллельные концевые меры длины

- •6. Виды слесарных операций

- •6.1. Разметка

- •6.1.1. Инструмент, применяемый при разметке

- •6.1.2. Подготовка к разметке

- •6.1.3. Приёмы разметки

- •6.1.3.1. Разметка прямых линий

- •6.1.3.2. Разметка окружностей

- •7.1.3.3. Разметка по шаблону и готовой детали

- •6.2. Рубка металлов

- •6.2.1. Инструмент для рубки

- •6.2.2. Приёмы рубки металлов в тисках

- •6.2.2. Приёмы рубки на плите

- •6.3. Правка и гибка

- •6.3.1. Правка

- •6.3.1.1. Правка полосового материала

- •6.3.1.2. Правка листового и пруткового материалов

- •6.3.2. Гибка

- •6.4. Разрезание металлов

- •6.4.1. Разрезание ножовкой

- •6.4.2. Разрезание ножницами

- •6.4.3. Разрезание обсверливанием

- •6.5. Опиливание

- •6.5.1. Напильники

- •6.5.2. Приёмы опиливания

- •6.5.3. Опиливание широких плоскостей

- •6.5.4. Опиливание узких плоскостей

- •6.5.5. Опиливание криволинейных плоскостей

- •6.5.6. Отделочное опиливание

- •6.6. Обработка осевым режущим инструментом

- •6.6.1. Сверление

- •6.6.2. Зенкерование

- •6.6.3. Зенкование

- •6.6.4. Развертывание

- •6.6.5. Пробивание отверстий

- •6.7. Нарезание резьбы

- •6.7.1. Нарезание внутренней резьбы

- •6.7.2 Нарезание наружной резьбы

- •6.8. Шабрение

- •6.8.1. Инструмент для шабрения

- •6.8.2. Подготовка поверхности под шабрение

- •6.8.3. Процесс и приёмы шабрения

- •6.8.4. Виды брака при шабрении

- •6.9. Притирка металлических поверхностей

- •6.11. Пайка и лужение

- •6.11.1. Пайка

- •6.11.2. Лужение

- •7. Ручной механизированный инструмент

- •Библиографический список

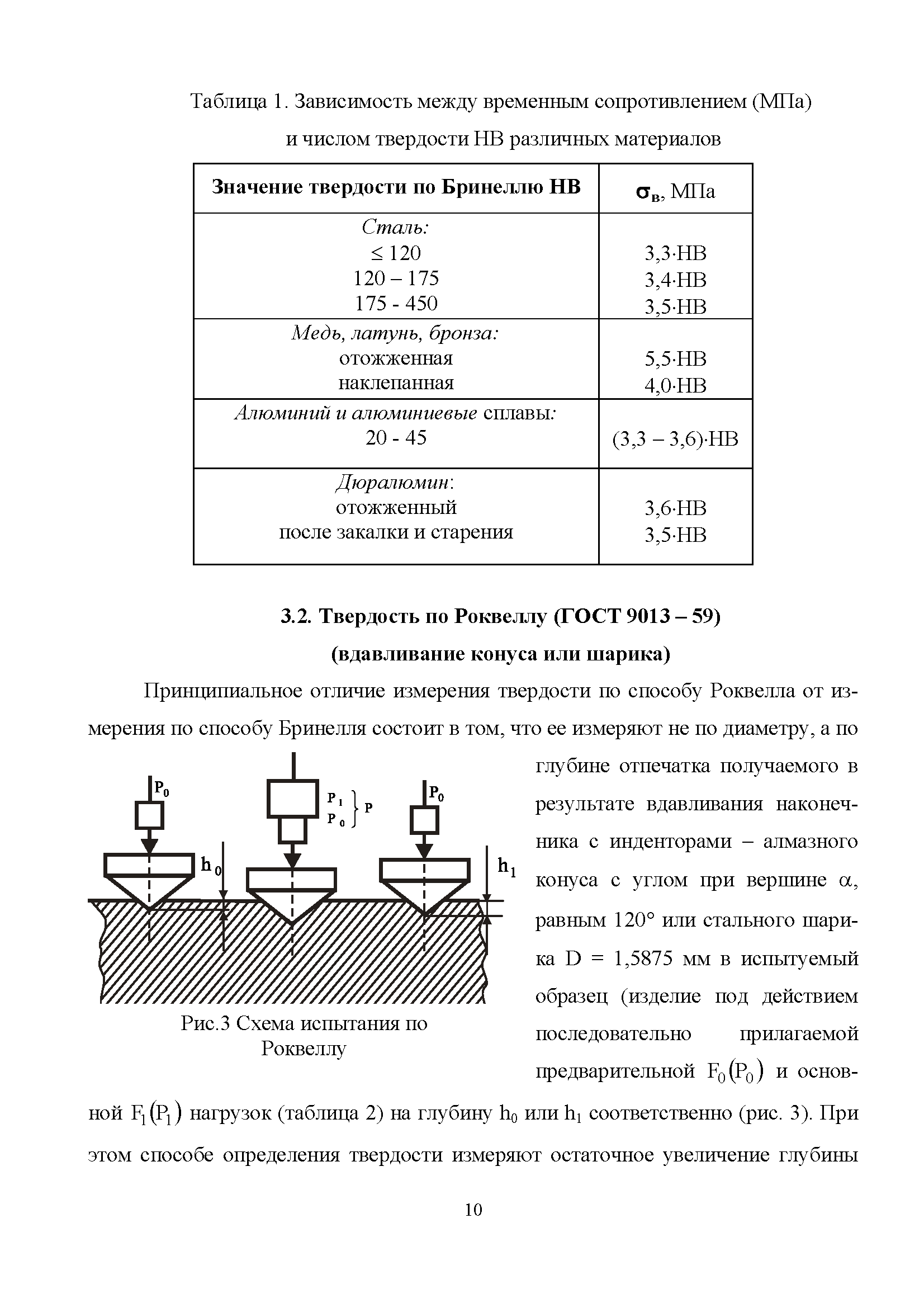

4.1.2. Измерение твердости методом Роквелла

Принципиальное отличие измерения твёрдости по способу Роквелла от измерения по способу Бринелля состоит в том, что её измеряют не по диаметру, а по глубине отпечатка, получаемого в результате вдавливания наконечника с инденторами – алмазного конуса с углом при вершине α = 120° или стального шарика диаметром 1,5875 мм в испытуемый образец (изделие) под действием последовательно прилагаемой предварительной F0 (P0) и основной F1 (P1) нагрузок на глубину h0 или h1 соответственно (рис. 5).

Рис. 5. Схема определения твёрдости по Роквеллу

Величина твердости определяется разностью между глубиной впадин, получаемых на испытуемом изделии от вдавливания алмазного конуса или стального шарика под основной и предварительной нагрузкой. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм.

Твердость по Роквеллу обозначается цифрами и буквами HR с указанием шкалы твёрдости (А, В, С). Шкала А используется при испытании алмазным конусом под нагрузкой 600 Н; шкала С – также при испытании алмазным конусом, но под нагрузкой 1500 Н; шкала B – при испытаниях стальным шариком под нагрузкой 1000 Н. Значения твердости сразу считываются по шкале прибора.

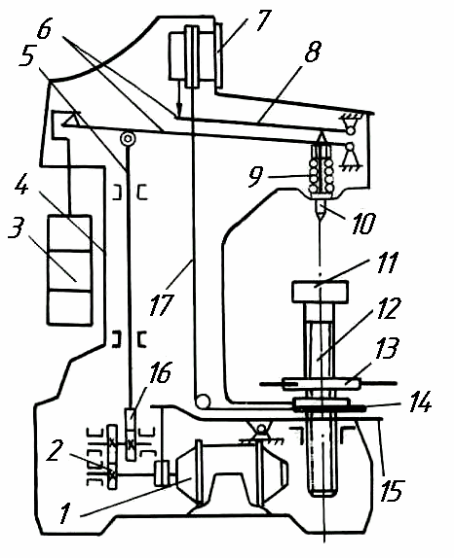

Схема пресса Роквелла представлена на рис. 6.

Рис. 6. Схема пресса Роквелла:

1 – электродвигатель; 2 – червячный редуктор;

3 – грузы; 4 – корпус; 5 – шток; 6 – грузовой рычаг;

7 – индикатор; 8 – рычаг; 9 – пружина; 10 – индентор;

11 – подъёмный столик; 12, 13 – пара винт-маховик;

14 – механизм подъёмного столика;

15 – кнопка «Пуск»; 16 – кулачковый блок;

17 – трос управления индикатором

4.1.3. Измерение твердости методом Виккерса

Существует еще один метод определения твердости металла – по Виккерсу (HV). Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. Твердость определяют вдавливанием в испытуемую поверхность четырехгранной алмазной пирамиды. Твердость по Виккерсу определяется с помощью специальных таблиц в зависимости от величины отпечатка.

4.2. Характеристики отдельного размера и соединения двух деталей

Ни одну деталь невозможно изготовить абсолютно точно по чертежу. Объясняется это многими причинами: колебаниями и вибрациями, возникающими в процессе резания, температурными изменениями, погрешностью измерительных средств и т.д.

Для того, чтобы изделие отвечало своему целевому назначению, необходимо, чтобы его размеры выдерживались между двумя предельно допустимыми размерами (наибольшим и наименьшим) разность которых образует допуск.

Для удобства принято указывать номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонениям от номинального размера.

На рабочем чертеже

детали проставляют размеры, называемые

номинальными, предельные отклонения

этих размеров и условные обозначения

полей допусков –

![]() .

.

Номинальный размер – размер, полученный исходя из функционального назначения детали (прочность и т.п.) и служащий началом отсчёта отклонений. Так как абсолютно точно получить при обработке размеры детали практически невозможно, поэтому их ограничивают двумя предельными размерами, один из которых называется наибольшим предельным размером, а другой – наименьшим предельным размером. Чем меньше разница между наибольшим и наименьшим предельными размерами, тем более высокой считается точность обработки, т.е. более высокий квалитет точности. Соответственно для каждого квалитета установлены определенные допуски.

Действительный размер – размер, полученный измерением с допустимой погрешностью. Деталь является годной, если её действительный размер больше наименьшего предельного размера, меньше наибольшего предельного или равен одному из них.

На чертежах вместо предельных размеров рядом с номинальным размером указывают два предельных отклонения – верхнее и нижнее. Отклонение равное нулю не указывается. Например, размер шпоночного паза 12Js9(±0,021). В этом случае наибольший предельный размер паза 12,021, а наименьший предельный размер – 11,979 мм. Годный действительный размер должен находиться между предельными размерами или быть равным одному из них.

Отклонением называется алгебраическая разность между размером предельным, действительным и т.д. и номинальным размером. Соответственно отклонение может быть верхним предельным, нижним предельным и действительным. Верхнее и нижнее отклонения могут быть положительными, т.е. со знаком плюс, отрицательными, т.е. со знаком минус, и равными нулю. Одно из двух отклонений (верхнее или нижнее), ближайшее к нулю (нулевой линии), называется основным. На чертежах оно обозначается буквами латинского алфавита и совместно с квалитетом (цифра) определяет положение поля допуска (Н7, Js9, h12 и т.п.).

Допуск размера – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним предельными отклонениями. Допуск характеризует заданную точность размера детали. Чем меньше допуск, тем труднее обрабатывать деталь, т.к. повышаются требования к точности станка, приспособлений, квалификации рабочего и т.п.

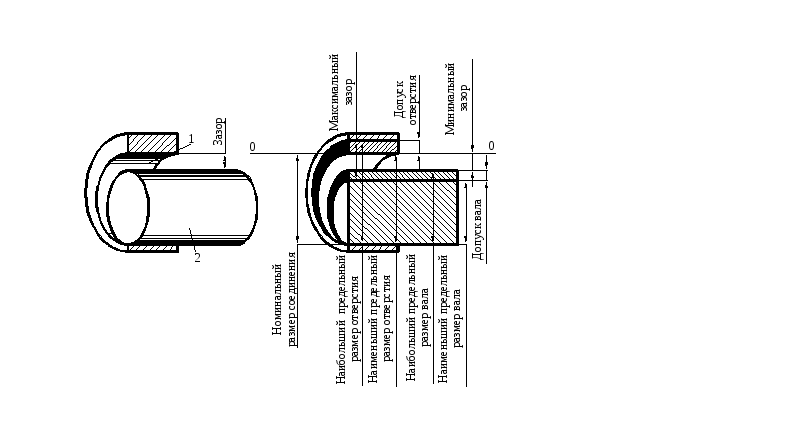

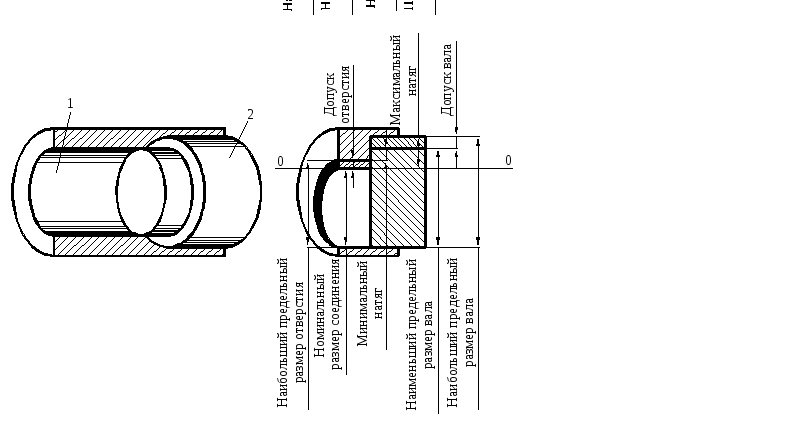

Большинство деталей работает совместно, например, вал вращается в отверстиях (подшипниках). Для этой цели вал должен быть выполнен несколько меньшего диаметра, чем отверстие. Благодаря этому вращение окажется возможным, соединение, как говорят, будет подвижным, т.е. между валом и отверстием будет зазор (рис. 7, а). Для неподвижных посадок, наоборот, вал должен иметь диаметр несколько больший, чем диаметр отверстия, т.е. соединение будет выполнено с натягом (рис. 7, б).

а)

б)

Рис. 7. Посадка вала в отверстии:

а – с зазором; б – с натягом;

1 – отверстие; 2 – вал

В связи с этим разработана специальная система допусков для различной точности. Она сведена в таблицы, из которых, соизмеряясь с требованиями конструкции, назначают точность выполнения размеров.