- •Организация учебной практики в слесарных мастерских

- •Санкт-Петербург

- •Содержание

- •1. Правила техники безопасности при выполнении слесарных работ

- •1.1. Общие требования

- •1.2. Перед началом работы

- •1.3. Во время работы

- •1.4. По окончании работы

- •2. Организация рабочего места слесаря, оборудование, приспособления и инструменты

- •2.1. Основные слесарные операции и применяемый инструмент

- •2.2. Организация рабочего места слесаря

- •3. Материалы, применяемые при слесарных работах

- •3.1. Конструкционные стали

- •3.1.1. Углеродистые конструкционные стали

- •3.1.2. Стали легированные конструкционные общего назначения

- •3.2. Инструментальные стали. Свойства, маркировка

- •3.2.1. Инструментальные стали пониженной прокаливаемости

- •3.2.2. Инструментальные стали повышенной прокаливаемости

- •3.2.3. Быстрорежущие стали

- •3.3. Чугуны. Свойства, маркировка

- •3.4. Цветные сплавы, состав, маркировка

- •4. Параметры качества изделий

- •4.1. Твёдрость материала

- •4.1.1. Измерение твердости методом Бринелля

- •4.1.2. Измерение твердости методом Роквелла

- •4.1.3. Измерение твердости методом Виккерса

- •4.2. Характеристики отдельного размера и соединения двух деталей

- •4.3. Шероховатость поверхности

- •5. Контрольно-измерительный инструмент

- •5.1. Штангенинструмент

- •5.2. Микрометры

- •5.3. Индикатор часового типа

- •5.4. Плоскопараллельные концевые меры длины

- •6. Виды слесарных операций

- •6.1. Разметка

- •6.1.1. Инструмент, применяемый при разметке

- •6.1.2. Подготовка к разметке

- •6.1.3. Приёмы разметки

- •6.1.3.1. Разметка прямых линий

- •6.1.3.2. Разметка окружностей

- •7.1.3.3. Разметка по шаблону и готовой детали

- •6.2. Рубка металлов

- •6.2.1. Инструмент для рубки

- •6.2.2. Приёмы рубки металлов в тисках

- •6.2.2. Приёмы рубки на плите

- •6.3. Правка и гибка

- •6.3.1. Правка

- •6.3.1.1. Правка полосового материала

- •6.3.1.2. Правка листового и пруткового материалов

- •6.3.2. Гибка

- •6.4. Разрезание металлов

- •6.4.1. Разрезание ножовкой

- •6.4.2. Разрезание ножницами

- •6.4.3. Разрезание обсверливанием

- •6.5. Опиливание

- •6.5.1. Напильники

- •6.5.2. Приёмы опиливания

- •6.5.3. Опиливание широких плоскостей

- •6.5.4. Опиливание узких плоскостей

- •6.5.5. Опиливание криволинейных плоскостей

- •6.5.6. Отделочное опиливание

- •6.6. Обработка осевым режущим инструментом

- •6.6.1. Сверление

- •6.6.2. Зенкерование

- •6.6.3. Зенкование

- •6.6.4. Развертывание

- •6.6.5. Пробивание отверстий

- •6.7. Нарезание резьбы

- •6.7.1. Нарезание внутренней резьбы

- •6.7.2 Нарезание наружной резьбы

- •6.8. Шабрение

- •6.8.1. Инструмент для шабрения

- •6.8.2. Подготовка поверхности под шабрение

- •6.8.3. Процесс и приёмы шабрения

- •6.8.4. Виды брака при шабрении

- •6.9. Притирка металлических поверхностей

- •6.11. Пайка и лужение

- •6.11.1. Пайка

- •6.11.2. Лужение

- •7. Ручной механизированный инструмент

- •Библиографический список

4. Параметры качества изделий

Каждое изделие характеризуется совокупностью выходных параметров – величинами, определяющими показатели качества данного изделия. Показатели качества могут характеризовать самые разнообразные свойства изделия в зависимости от его назначения и тех требований, которые к нему предъявляются. Среди этих свойств важное значение отводится взаимозаменяемости и сопутствующим ей свойствам: точности, надежности и стабильности. Обычно каждое изделие характеризуется рядом выходных показателей качества, и их предельные значения контролируются и регламентируются нормативно-технической документацией.

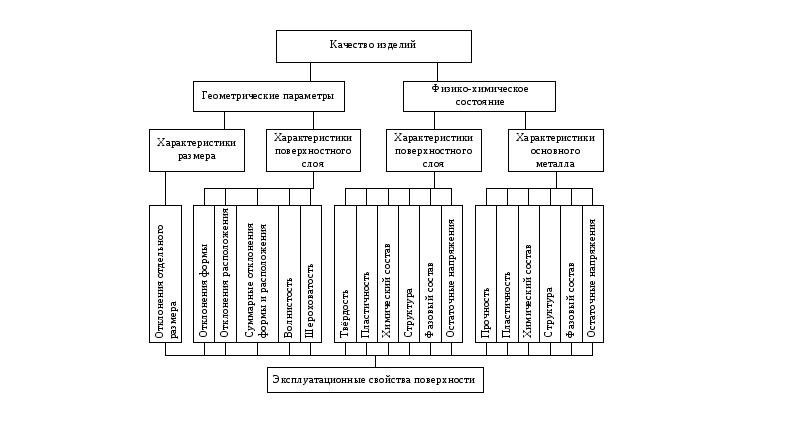

На рис. 3 приведены геометрические и физико-химические параметры качества изделий. Ниже будут рассмотрены некоторые из них.

Рис. 3. Параметры

качества изделий

Рис. 3. Параметры

качества изделий

4.1. Твёдрость материала

Твердостью называется свойство материала оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое.

Под твёрдостью понимают свойство материала сопротивляться проникновению в него более твёрдого наконечника (индентора), не получающего остаточных деформаций. Испытания на твёрдость получили большое распространение в промышленности, т.к. они дают возможность изучать свойства материала не только на опытных образцах, но и на готовых конструкциях и деталях. К тому же имеется возможность по результатам испытаний на твёрдость определить величину предела прочности материала без проведения испытаний на растяжение.

Наибольшее распространение получили статические методы:

а) метод Бринелля – вдавливание стального закалённого шарика;

б) метод Роквелла – вдавливание стального шарика при контроле мягких материалов или алмазного конуса при испытании твёрдых;

в) метод Виккерса – вдавливание алмазной пирамиды.

4.1.1. Измерение твердости методом Бринелля

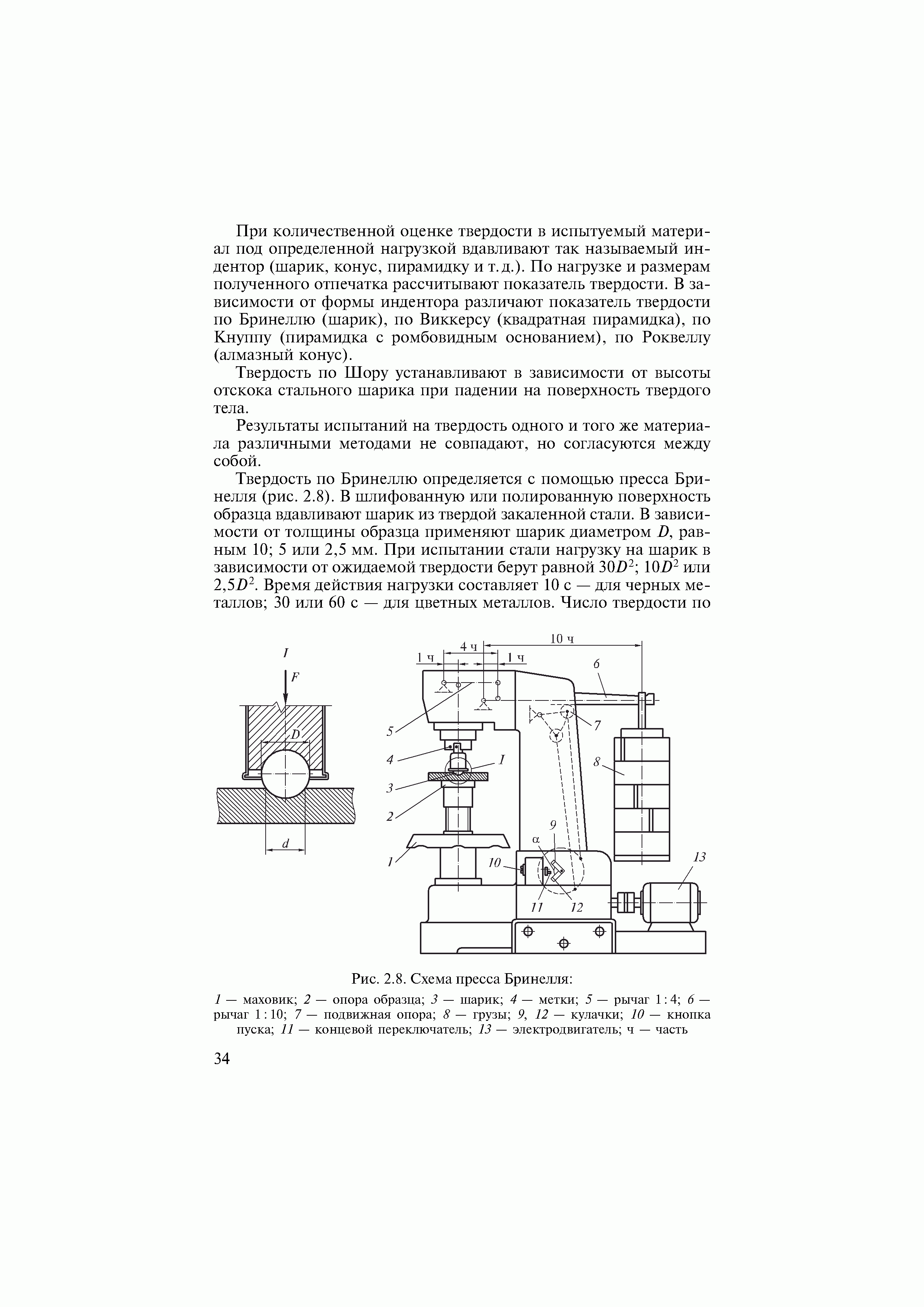

Метод основан на том, что в плоскую поверхность металла на прессе Бринелля (рис 4) вдавливается под постоянной нагрузкой F твердый стальной шарик.

Рис. 4. Схема пресса Бринелля: 1 – маховик; 2 – опора образца;

3 – шарик; 4 – метки; 5 – рычаг 1:4; 6 – рычаг 1:10; 7 – подвижная

опора; 8 – грузы; 9, 12 – кулачки; 10 – кнопка пуска; 11 – концевой

переключатель; 13 – электродвигатель; ч - часть

Диаметр шарика D зависит от марки исследуемого материала и его предполагаемой твердости и может выбираться из ряда: 10, 5, 2,5, 2, 1 мм. Нагрузка F может составлять 30000 Н, 10000 Н или 7500 Н в зависимости от материала. Время выдержки под нагрузкой составляет 10 с для черных металлов и 30, 60 – для цветных. После снятия нагрузки в испытуемом материале образуется отпечаток (лунка). Чем тверже материал, тем меньше диаметр отпечатка d, который измеряется с помощью лупы или отсчетного микроскопа с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях. По двум измерениям находят их среднее арифметическое, по которому определяют твердость по Бринеллю, кгс/мм2 по формуле:

![]() ;

;

где F – величина нагрузки;

D – диаметр шарика;

d – диаметр лунки.

На практике расчеты по приведенной формуле не выполняют. Твердость по Бринеллю определяют из таблиц, прилагаемых к прибору. Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ 450, так как шарик может деформироваться, что приведет к неправильному результату.