Все лаборатарные работы

.pdfПо концентрации загрязняющих веществ производственные сточные воды делятся на четыре группы: 1-500, 500-5000, 5000-30000, более мг/л.

Производственные сточные воды могут различаться по физическим свойствам загрязняющих их органических продуктов (например, по температуре кипения: менее 120, 120-250 и более 250 оС).

По степени агрессивности эти воды разделяют на слабоагрессивные (слабокислые с рН = 6-6,5 и слабощелочные с рН = 8-9), сильноагрессивные (сильнокислые с рН < 6 и сильнощелочные с рН > 9) и неагрессивные (с рН

= 6,5-8).

Незагрязненные производственные сточные воды поступают от холодильных, компрессорных, теплообменных аппаратов. Кроме того, они образуются при охлаждении основного производственного оборудования и продуктов производства.

На различных предприятиях, даже при одинаковых технологических процессах, состав производственных сточных вод, режим водоотведения и удельный расход на единицу выпускаемой продукции весьма разнообразны.

Наиболее часто встречающиеся загрязнения промышленных сточных вод следующие: неорганические кислоты и их соли (в сточных водах процессов травления металлов), щелочи, поверхностно-активные вещества (при обезжиривании) и неорганические соли тяжелых металлов (при гальванотехнических процессах). Для очистки промышленных сточных вод от этих вредных загрязнителей требуются специальные технологические методы.

Большое значение в формировании состава производственных сточных вод имеет вид перерабатываемого сырья. Так, например, основным загрязняющим компонентом сточных вод на нефтеперерабатывающих и нефтедобывающих предприятиях является нефть; на рудообогатительных фабриках - руда; на мясокомбинатах - отходы мяса, непереваренная пища животных; на бумажных фабриках - целлюлозные волокна; на фабриках первичной обработки шерсти (ПОШ) - жир, шерсть и т.д. Состав сточных вод зависит также от технологического процесса производства, применяемых компонентов, промежуточных изделий и продуктов, выпускаемой продукции, состава исходной свежей воды, местных условий и др.

Машиностроительные заводы характеризуются наличием ряда водоемких производственных процессов, а следовательно, и образованием значительного количества производственных сточных вод, которые в основном загрязняются отходами травильных и гальванических цехов и нефтепродуктами.

В гальванических цехах детали из металлов и сплавов подвергаются различным видам химической или электрохимической обработки с целью нанесения на поверхность защитных или декоративных покрытий. Перед нанесением покрытий поверхность изделий подвергается предварительной обработке - очистке: обезжириванию и травлению с применением различных растворов, кислот, щелочей, солей металлов.

150

Отработанные растворы травильных ванн образуют кислые и щелочные сточные воды.

После травления всегда применяют промывку водой для удаления с поверхности металла остатков кислоты и продуктов травления, которые могут быть причиной точечной коррозии.

Исходя из технологических операций, связанных с химической очисткой поверхности металлических заготовок, в каждом травильном отделении существует два вида сточных вод: концентрированные и разбавленные. Первые являются отходами травильных ванн (отработанные растворы), вторые - промывными водами.

Промывные воды в значительных количествах образуются в химической технологии, технологии обработки металлов, при промывке осадков, покрытий и в ряде других случаев. Промывка выступает как завершающая стадия в технологических процессах и непосредственно приводит к образованию сточных вод.

В металлургической и машиностроительной промышленности сточные воды травильных ванн, особенно грязные и в неочищенном состоянии, не могут быть сброшены в городскую канализационную сеть либо в водохранилища. Выбор соответствующего метода очистки сточных вод травильных отделений зависит, прежде всего, от количества и категории сточных вод, а также от локальных условий их отвода к сборному резервуару.

Гальванотехнические операции делят на три группы, соответствующие трем видам сточных вод:

1.Операции, при которых образуются растворы или промывные воды, содержащие цианистые соединения: к ним относятся основные процессы электрохимического выделения металла из цианистых солей (цинкование, кадмирование, меднение, серебрение), а также операции промывки после этих процессов.

2.Операции, при которых растворы или промывные воды содержат хромистые соединения: к ним относятся процессы хромирования, хромистой пассивации и операции промывки после этих процессов.

3.Операции, при которых растворы и промывные воды не содержат упомянутых соединений.

Всоответствии с составом загрязнений из гальванических отделений сливают три отдельных потока сточных вод, условно называемых цианистыми, хромовыми и разными. Значительно реже в полнопрофильных

гальванических отделениях встречаются два потока |

сточных вод - |

||

цианистые |

и хромовые. В этих случаях разные сточные воды отсутствуют, |

||

так как первичные |

кислые сточные воды соединяют |

с хромовыми |

|

сточными |

водами, |

а щелочные - с цианистыми. Иногда в некоторых |

|

гальванических отделениях с очень узким технологическим профилем образуется только один вид сточных вод.

151

В классической схеме трех групп сточных вод, отводимых из гальванических отделений, применяют много способов взаимного смешивания первичных сточных вод при условии несоединяемости цианистых сточных вод с кислыми.

С первичными цианистыми сточными водами смешивают преимущественно сточные воды после обезжиривания в щелочных ваннах, что увеличивает щелочную реакцию смешанных сточных вод и облегчает протекание реакции окисления цианидов.

В то же время с первичными хромистыми сточными водами обычно смешивают кислые сточные воды после травления, которые, подкисляя реакционную среду, облегчают протекание реакции восстановления.

Разные сточные воды образуются при соединении между собой всех остальных сточных вод, не содержащих цианистых и хромистых соединений.

2.2.2. Методы очистки промышленных сточных вод В промышленных сточных водах содержится большое количество

органических и неорганических соединений, которые оказывают очень вредное действие на окружающую среду.

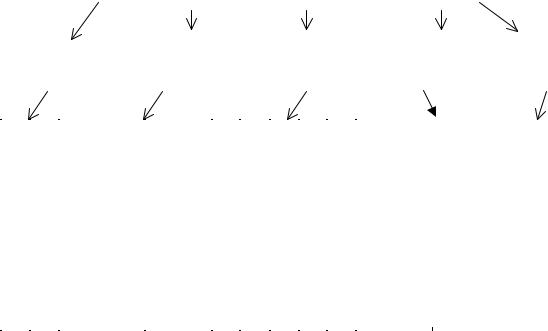

Очистка сточных вод - сложнейшая задача, в решении которой нуждаются многие производства. Существуют различные методы очистки: механические, химические, физико-химические, биологические и термические. Ввиду множества примесей и их сложного состава методы очистки сточных вод применяют комплексно (рис.2.1).

Существуют также рекуперационные и деструктивные методы очистки сточных вод. Рекуперационные методы предусматривают извлечение из сточных вод и дальнейшую переработку ценных веществ. При деструктивных методах вещества, загрязняющие воду, подвергают разрушению путем окисления или восстановления. Продукты разрушения удаляют из воды в виде газов или осадков.

Механические методы - наиболее доступные приемы очистки от крупнодисперсных взвесей, применяются как первая стадия в общей схеме очистки сточных вод. Назначение механической очистки заключается в подготовке производственных сточных вод при необходимости к биологическому, физико-химическому или другому методу более глубокой очистки. Механическая очистка на современных очистных станциях состоит из процеживания через решетки, пескоулавливания, отстаивания и фильтрования. Типы и размеры этих сооружений зависят в основном от состава, свойств и расхода производственных сточных вод, а также от методов их дальнейшей обработки.

152

|

|

|

|

|

|

|

|

МЕТОДЫ ОЧИСТКИ СТОЧНЫХ ВОД |

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Химичес- |

Физико-хи- |

|

Биологи- |

|

Терми- |

||||||||||||||

|

|

Механические |

|

||||||||||||||||||||||||||

|

|

|

|

кие |

|

|

|

мические |

|

ческие |

|

ческие |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Процеживание |

Отстаивание |

Фильтрование |

Центрифугирование |

|

|

Осаждение |

Окисление-восстановл. |

|

Флотация |

Коагуляция |

Ионный обмен |

Сорбция |

Электрохимич.методы |

Магнитная обработка |

Экстракция |

|

Аэробный |

Анаэробный |

|

Огневое концентрирование |

Огневое обезвреживание |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.1. Методы очистки сточных вод

Механическая очистка обеспечивает выделение взвешенных веществ производственных сточных вод до 90-95 % и снижение органических

загрязнений (по показателю БПКполн) до 20-25 %.

Высокий эффект очистки сточных вод достигается различными способами интенсификации гравитационного отстаивания - преаэрацией, биокоагуляцией, осветлением во взвешенном слое (отстойники - осветлители) или в тонком слое (тонкослойные отстойники), а также с помощью гидроциклонов.

Процесс более полного осветления сточных вод осуществляется фильтрованием - пропусканием воды через слой различного зернистого материала (кварцевого песка, гранитного щебня, дробленного антрацита и керамзита, горелых пород, чугунолитейного шлака и других материалов) или через сетчатые барабанные фильтры и микрофильтры, через высокопроизводительные напорные фильтры и фильтры с плавающей загрузкой - пенополиуретановой или пенополистирольной. Преимущество указанных процессов заключается в возможности применения их без добавления химических реагентов.

Выбор механического метода очистки осуществляется с учетом размеров взвешенных частиц. Если частицы достаточно велики (диаметром более 30-50 мкм), то они могут легко выделяться отстаиванием или процеживанием. Коллоидные частицы (диаметром 0,1-1 мкм) могут быть удалены фильтрованием, однако из-за органической емкости фильтрующего слоя более подходящим методом при концентрациях взвешенных частиц

153

более 50 мг/л является ортокинетическая коагуляция с последующим осаждением или осветлением во взвешенном слое.

Типовое оборудование для механической очистки - решетки, песколовки, отстойники, фильтры, гидроциклоны, центрифуги, жидкостные сепараторы.

Физико-химические методы играют значительную роль при очистке производственных сточных вод. Они применяются как самостоятельно, так и в сочетании с механическими, химическими и биологическими методами. Физико-химические методы позволяют полностью автоматизировать процесс очистки, а современный уровень знаний в области кинетики физикохимических процессов создает основы для их математического моделирования и оптимизации и, как следствие, правильного выбора и расчета параметров аппаратуры. В большинстве случаев использование физико-химических методов выделения загрязняющих веществ из сточных вод позволяет в дальнейшем их рекуперацию.

Флотация - процесс молекулярного прилипания частиц флотируемого материала к поверхности раздела двух фаз, обычно газа (чаще воздуха) и жидкости, обусловленный избытком свободной энергии поверхностных пограничных слоев, а также поверхностными явлениями смачивания.

Процесс очистки производственных сточных вод, содержащих ПАВ, нефть, нефтепродукты, масла, волокнистые материалы, методом флотации заключается в образовании комплексов “частицы-пузырьки”, всплывании этих комплексов и удалении образовавшегося пенного слоя с поверхности обрабатываемой жидкости. Прилипание частицы, находящейся в ней, к поверхности газового пузырька возможно только тогда, когда наблюдается несмачивание или плохое смачивание частицы жидкостью. Внешним проявлением способности жидкости к смачиванию является величина поверхностного натяжения ее по границе с газовой фазой, а также разность полярностей на границе жидкой и твердой фаз. Процесс флотации идет эффективно при поверхностном натяжении воды не более (60-65)·10-3 Н/м. Большое значение при флотации имеют размер, количество и равномерность распределения воздушных пузырьков в сточной воде. Оптимальные размеры воздушных пузырьков 15-30 мкм, а максимальные - 100-200 мкм.

В практике очистки производственных сточных вод выработаны различные конструктивные схемы, приемы и методы флотации. Метод пенной флотации применяют для извлечения нерастворенных и частичного снижения концентрации некоторых растворенных веществ, метод пенной сепарации - для удаления растворенных веществ.

Наиболее существенные принципиальные отличия способов флотации связаны с насыщением жидкости пузырьками воздуха определенной крупности. По этому принципу можно выделить следующие способы флотационной обработки производственных сточных вод:

1) флотация с выделением воздуха из раствора (вакуумные, напорные и флотационные установки);

154

2)флотация с механическим диспергированием воздуха (безнапорные

ипневматические флотационные установки);

3)флотация с подачей воздуха через пористые материалы;

4)электрофлотация;

5) биологическая и химическая флотация.

Флотационные установки могут состоять из одного или двух отделений (камер). В однокамерных установках в одном и том же отделении происходит одновременно насыщение жидкости пузырьками воздуха и всплывание флотирующихся загрязнений. В двухкамерных установках, состоящих из приемного и отстойного отделений, в первом отделении происходит образование пузырьков воздуха и агрегатов “пузырек-частица”, а во втором - всплывание шлама (пены) и осветление жидкости.

Адсорбционный метод - один из наиболее доступных и эффективных методов глубокой очистки от растворенных органических веществ сточных вод предприятий целлюлозно-бумажной, химической, нефтехимической, текстильной и других отраслей промышленности.

Сорбция - это процесс поглощения вещества из окружающей среды твердым телом или жидкостью. Преимуществами этого метода являются возможность адсорбции веществ многокомпонентных смесей и высокая эффективность очистки, особенно слабо концентрированных сточных вод. Сорбционные методы весьма эффективны для извлечения из сточных вод ценных растворенных веществ с их последующей утилизацией и использования очищенных сточных вод в системе оборотного водоснабжения промышленных предприятий.

В качестве сорбентов применяют различные искусственные и природные пористые материалы: золу, опилки, торф, коксовую мелочь, силикагели, активные глины и др. Эффективными сорбентами являются активированные угли различных марок. Активность сорбента характеризуется количеством поглощаемого вещества на единицу объема или массы сорбента (кг/м3, кг/кг).

Обратный осмос (гиперфильтрация) - процесс молекулярного разделения растворов путем их фильтрования под давлением через полупроницаемые мембраны, задерживающие полностью или частично молекулы либо ионы растворенного вещества. При приложении давления выше осмотического (равновесного) осуществляется перенос растворителя в обратном направлении (от раствора к чистому растворителю через мембрану) и обеспечивается достаточная селективность очистки. Необходимое давление, превышающее осмотическое давление растворенного вещества в

растворе, составляет при |

концентрации солей 2-5 |

г/л |

0,1-1 |

МПа и при |

концентрации солей 20-30 |

г/л 5-10 МПа. |

|

|

|

Ультрафильтрация |

- мембранный процесс |

разделения |

растворов, |

|

осмотическое давление которых мало. Этот метод используется при отделении сравнительно высокомолекулярных веществ, взвешенных частиц, коллоидов. Ультрафильтрация по сравнению с обратным осмосом - более

155

высокопроизводительный процесс, так как высокая проницаемость мембран достигается при давлении 0,2-1 МПа.

Коагуляция. Для очистки стоков от мелкодисперсных и коллоидных примесей используют их удаление с помощью коагулянтов и флокулянтов. Коагуляцию осуществляют непосредственно после удаления крупных взвесей.

При очистке питьевых и сточных вод в качестве коагулянтов используют соли алюминия, соли железа и их смеси в разных пропорциях. Реже применяют соли магния, цинка и титана. На станциях в специальных баках, защищенных от коррозии, готовят рабочие растворы коагулянтов определенной концентрации и дозируют их в обрабатываемую воду.

Благодаря большому заряду (+3) и относительно малому радиусу катионы алюминия и железа сильно гидратированы. Гидролизуясь, они образуют малорастворимые соединения - гидроксиды Fe, Al. Это первый этап коагуляции

Al+3 + H2O Al(OH)2+ + H+; |

(2.1) |

Al(OH)2+ + H2O Al(OH) 2+ + H+; |

(2.2) |

2 |

|

Al(OH) 2+ + H2O Al(OH)3 + H+. |

(2.3) |

2 |

|

Образующиеся в процессе кислоты должны быть нейтрализованы для сдвига равновесия вправо. Нейтрализация образующихся при гидролизе коагулянтов кислот может протекать за счет щелочного резерва сточной жидкости:

H+ + HCO3− → CO2 + H2O. |

(2.4) |

В целях уменьшения расходов коагулянтов процесс коагуляции следует осуществлять в диапазоне оптимальных величин рН. Так, значения рН при оптимальных условиях коагуляции: для Al(OH)3 = 4,5-7; для Fe(OH)2

= 8,5-10,5; а для Fe(OH)3 = 4 - 6 и 8 - 10.

Малорастворимые продукты гидролиза алюминия и железа имеют чрезвычайно развитую поверхность, они сорбируются отрицательно заряженными примесями воды, окружая их рыхлыми влагонасыщенными оболочками. Оказавшись в таких оболочках, дисперсные загрязнения утрачивают свои индивидуальные свойства (заряд, степень гидратации и др.).

Следующий этап коагуляции состоит в объединении частиц. Постепенно образуются скопления дестабилизированных частиц - хлопья коагулированной взвеси, достигающие в поперечнике нескольких миллиметров. Они обладают достаточной массой, чтобы отделиться в осадок под действием силы тяжести.

В водоочистных станциях обрабатываемая вода сначала смешивается с раствором коагулянта и другими необходимыми реагентами, затем поступает

156

в специальные резервуары - камеры хлопьеобразования - и далее попадает в очистные сооружения. Работа очистных сооружений основана, главным образом, на осаждении коагулированной взвеси под действием силы тяжести и прилипании к зернам фильтрующих материалов.

Оптимальная доза коагулянта, необходимая для очистки, зависит от качественных параметров обрабатываемой воды и условий коагулирования.

Одним из видов очистки сточных вод является флокуляция, при которой мелкие частицы, находящиеся во взвешенном состоянии, под влиянием специально добавляемых веществ (флокулянтов) образуют интенсивно оседающие рыхлые хлопьевидные скопления. Флокулянты повышают пропускную способность очистных сооружений, снижают расход коагулянтов, повышают прочность и плотность образующихся хлопьев.

Ионообменный метод - процесс обмена ионами, находящимися в растворе, и ионами, присутствующими на поверхности твердой фазы - ионита.

Очистка производственных сточных вод методом ионного обмена позволяет извлекать и утилизировать ценные примеси (соединения мышьяка, фосфора, а также хром, цинк, свинец, медь, ртуть и другие металлы), ПАВ и радиоактивные вещества, очищать сточную воду до предельно допустимых концентраций с последующим ее использованием в технологических процессах или в системах оборотного водоснабжения.

По знаку заряда обменивающихся ионов иониты делят на катиониты и аниониты, проявляющие соответственно кислотные и основные свойства. Иониты подразделяются на природные и искусственные или синтетические. Практическое значение имеют неорганические природные и искусственные алюмосиликаты, гидроокиси и соли многовалентных металлов; применяются также иониты, полученные химической обработкой угля, целлюлозы и лигнина.

Однако ведущая роль принадлежит синтетическим органическим ионитам - ионообменным смолам.

Важнейшим свойством ионитов является их подготовительная способность, так называемая обменная емкость. Полная емкость ионита - количество находящихся в сточной воде грамм-эквивалентов ионов, которое может поглотить 1 м3 ионита до полного насыщения. Рабочая емкость ионита - количество находящихся в воде грамм-эквивалентов ионов, которое может поглотить 1 м3 ионита до начала проскока в фильтрат поглощаемых ионов.

В табл. 2.1 приведены основные характеристики некоторых отечественных катионитов и анионитов, применяемых при обработке сточных вод.

При соприкосновении ионитов с водой происходит их набухание вследствие осмотических явлений; объем ионитов обычно увеличивается в 0,2-2 раза. На кинетику ионного обмена влияют также величина температуры, концентрация ионов и др. Если катионы находятся в Н- или Na-форме, обмен катионов будет происходить по реакциям:

157

Men+ + H (K) Me (K) + nH+ , |

(2.5) |

Men+ + Na(K) Me(K) + nNa+, |

(2.6) |

где Men+ - катион, находящийся в сточной воде; K - сложный комплекс катионита.

|

Характеристики некоторых ионитов |

Таблица 2.1 |

||

|

|

|||

|

|

|

|

|

|

|

Размер зерен, |

Полная обменная |

Рабочая емкость, |

Иониты |

|

мм |

емкость, мэкв/см3 |

экв/см3 |

Катиониты |

|

0,3-1,25 |

2,2 |

400-500 |

КУ-2-20 |

|

|||

КФ-7 |

|

0,35-1,3 |

1,4 |

- |

КБ-2 |

|

0,3-1,6 |

2,5 |

- |

Аниониты |

|

0,35-1,25 |

1,15 |

400-450 |

АВ-17-8 |

|

|||

АН-31 |

|

0,4-2,0 |

2,6 |

- |

АН-18П |

|

0,31-1,25 |

1,1 |

- |

Сильнокислотные катиониты позволяют осуществлять процесс ионного обмена при любых значениях рН, а слабокислотные - при рН < 7.

Характерной особенностью ионитов является их обратимость, т. е. возможность проведения реакции в обратном направлении, что и лежит в основе их регенерации. Благодаря регенерации одна загрузка ионита может быть использована для очистки воды несколько сотен раз. В зависимости от природы применяемого агента различают химическую (реагентную), термохимическую и электрохимическую регенерацию. Наиболее широко применяется химическая регенерация, отличающаяся высокой эффективностью и доступностью, где в качестве регенерирующих агентов используют растворы кислот, оснований, солей, органические растворители. Регенерат может быть использован в производстве, как показано в табл.2.2.

Процессы ионообменной очистки сточных вод осуществляются в аппаратах периодического или непрерывного действия.

Радиационно-химический метод очистки сточных вод находится в стадии разработки и внедрения. Метод основан на радиолизе воды при ее облучении с помощью мощных и эффективных источников облучения - ускоренных электронов. Продукты радиолиза воды - ионы, пероксиды, водород, свободные электроны - обладают высокой реакционной способностью по отношению ко многим органическим соединениям - вредным примесям. При определенном уровне поглощенной энергии возможна либо полная деструкция органических соединений до диоксида углерода и воды, либо трансформация в нетоксичные или малотоксичные вещества.

158

Таблица 2.2 Методы селективного извлечения металлов из сточных вод

Извлекае- |

Ионная |

Тип ионита и его |

|

Метод |

|

регенера- |

|

мый металл |

форма |

ионная форма |

|

ции или |

регене- |

||

|

|

|

|

рирующий агент |

|

||

Никель |

Ni2+ |

Иониты типа КУ-2 |

|

15%-ный раствор |

|

||

|

|

в Н- или Na-форме |

|

H2SO4 (регенерат |

в |

||

|

|

|

|

используется |

|||

|

|

|

|

процессе |

|

|

|

|

|

|

|

никелирования) |

|

||

Медь |

Cu2+ |

Те же методы, что и для |

(Регенерат исполь- |

||||

|

|

Ni2+ |

|

зуется |

в |

процессе |

|

|

|

|

|

меднения) |

|

||

|

[Cu(CN)3]2- |

Иониты типа |

|

Раствор смеси |

|

||

|

|

АВ-17-10П в ОН-фор- |

NaOH (1:1) |

|

|||

|

|

ме, АН-251, |

|

(регенерат |

|

||

|

|

АН-18П, АС-1 |

|

используется |

в |

||

|

|

|

|

ванне |

цианистого |

||

|

|

|

|

меднения) |

|

||

Свинец |

Pb2+ |

Карбоксильные |

мак- |

Растворы HNO3 и |

|

||

|

|

ропористые катио-ниты |

NaOH |

|

|

|

|

|

|

в Na-форме |

|

|

|

|

|

Кадмий |

Cd2+ |

Иониты типа КУ-2, |

|

10 % раствор |

|

||

|

|

КУ-2П в Н-форме или |

H2SO4 (регенерат |

в |

|||

|

|

полиамфолиты типа |

используется |

||||

|

|

АНКБ-2 |

|

ванне кадмирова- |

|

||

|

|

|

|

ния) |

|

|

|

Электрохимические методы. Для очистки сточных вод применяют электрохимическое окисление или восстановление, электрофлотацию, электрофорез, электродиализ и электрокоагуляцию.

Общим для всех методов является осуществление электролиза сточных вод, при котором имеет место направленное движение ионов и заряженных дисперсных частиц и протекание реакций окисления на аноде и восстановления на катоде.

Электрохимическое окисление на индифферентном аноде (графит, титан, покрытый оксидами рутения, свинца и др.) различных органических соединений происходит путем образования окислителей Cl2, O2, ClO − , которые также способствуют разложению органических веществ обрабатываемой сточной воды. Электрохимическим окислением можно удалить фенолы, цианид-ионы и др.

159