- •Электроника

- •Содержание

- •1.1 Основы алгебры логики………………………………………………..5

- •1 Цифровые интегральные микросхемы

- •1.1 Основы алгебры логики

- •1.1.1 Основные определения

- •1.1.2 Некоторые логические функции и реализующие их логические элементы

- •1.1.3 Основные законы и соотношения алгебры логики

- •Сочетательный закон

- •Распределительный закон

- •1.2 Параметры цифровых интегральных микросхем

- •1.2.1 Параметры цифровых интегральных микросхем (цимс), имеющие размерность напряжение.

- •1.2.2 Параметры, соответствующие размерности тока.

- •1.2.3 Параметры, имеющие размерность мощности.

- •1.3.2 Характеристики дтл.

- •1.4 Транзисторно – транзисторная логика.

- •1.5 Ттл со сложным инвертором.

- •1.6 Ттл с открытым коллекторным выходом.

- •1.7 Ттл с тремя состояниями на выходе

- •1.8 Транзисторно-транзисторная логика Шоттки

- •1.9 Комплиментарная мдп логика

- •2 Операционные усилители

- •2.1 Параметры и характеристики оу

- •2.3 Дифференциальный усилитель

- •2.4 Составной транзистор

- •2.5 Источник тока

- •2.6 Схема сдвига уровня

- •2.7 Эмиттерный повторитель

- •2.8 Инвертирующий усилитель на оу.

- •2.9 Неинвертирующий усилитель

- •3 Технологические основы производства полупроводниковых интегральных микросхем

- •3.1 Подготовительные операции

- •3. 2 Эпитаксия

- •3.3 Термическое окисление

- •3.4 Литография

- •3.5 Легирование

- •3.5.2 Ионная имплантация.

- •3.6.1 Термическое (вакуумное) напыление.

- •3.6.2 Катодное напыление.

- •3.6.3 Ионно-плазменное напыление.

- •4 Полупроводниковые

- •4.1 Методы изоляции элементов в ппимс

- •4.1.1 Изоляция элементов обратно смещенными pn-переходами.

- •4.1.2 Резистивная изоляция.

- •4.1.3 Диэлектрическая изоляция

- •4.2 Планарно-эпитаксиальный биполярный транзистор

- •4.2.1 Этапы изготовления

- •4.2.2 Распределение примесей.

- •4.2.3 Эквивалентная схема.

- •4.3 Планарно-эпитаксиальный биполярный транзистор

- •4.4 Разновидности биполярных транзисторов

- •4.4.1 Многоэмиттерный транзистор.

- •4.4.2 Транзистор с барьером Шоттки.

- •4.4.3 Транзисторы р-n-р

- •4.5 Интегральные диоды

- •4.6 Полевые транзисторы

- •4.6.1 Полевые транзисторы с управляющим p-n переходом

- •4.6.3 Мноп-транзистор.

- •4.7 Полупроводниковые резисторы

- •4.7.1 Диффузионные резисторы.

- •4.7.2 Ионно-легированные резисторы.

- •4.8 Полупроводниковые конденсаторы

- •5.1 Подложки гимс.

- •5.2 Резисторы.

- •5.3 Конденсаторы

- •5.4 Катушки индуктивности

3.5 Легирование

Внедрение примесей в исходную пластину (или в эпитаксиальный слой) путем диффузии при высокой температуре является исходным и до сих пор основным способом легирования полупроводников с целью создания транзисторных структур и на их основе других элементов. Однако за последнее время широкое распространение получил и другой способ легирования - ионная имплантация.

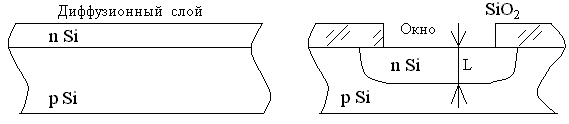

3.5.1 Способы диффузии. Диффузия может быть общей и локальной. В первом случае она осуществляется по всей поверхности пластины (рисунок 3.4а), а во втором - на определенных участках пластины через окна в маске, например, в толстом слое SiO2 (рисунок 3.4б).

Общая диффузия приводит к образованию в пластине тонкого диффузионного слоя, который отличается от эпитаксиального неоднородным (по глубине) распределением примеси (см. кривые N(x) на рисунках 3.6а и б).

|

а) |

б) |

Рисунок 3.4

В случае локальной диффузии (рисунок 3.4б) примесь распространяется не только в глубь пластины, но и во всех перпендикулярных направлениях, т. е. под маску. В результате этой так называемой боковой диффузии участок р-n перехода, выходящий на поверхность, оказывается «автоматически» защищенным окислом. Соотношение между глубинами боковой и основной -

«вертикальной» диффузии зависит от ряда факторов, в том числе от глубины диффузионного слоя. Типичным для глубины боковой диффузии можно считать значение 0,8L.

Диффузию можно проводить однократно и многократно. Например, в исходную пластину n-типа можно во время 1-й диффузии внедрить акцеп- торную примесь и получить р-слой, а затем во время 2-й диффузии внедрить в полученный р-слой (на меньшую глубину) донорную примесь и тем самым обеспечить трехслойную структуру. Соответственно различают двойную и тройную диффузию (см раздел 4.2).

При проведении многократной диффузии следует иметь в виду, что концентрация каждой новой вводимой примеси должна превышать концен- трацию предыдущей, в противном случае тип проводимости не изменится, а значит, не образуется р-n переход. Между тем концентрация примеси в кремнии (или другом исходном материале) не может быть сколь-угодно большой: она ограничена особым параметром - предельной растворимостью примеси NS. Предельная растворимость зависит от температуры. При некоторой температуре она достигает максимального значения, а затем снова уменьшается. Максимальные предельные растворимости вместе с соответствующими температурами приведены в таблице 3.1.

Таблица 3.1

|

Примесь |

As |

Р |

В |

Sb |

|

NS, см-3 |

201020 |

131020 |

51020 |

0,61020 |

|

Т0, С |

1500 |

1500 |

1200 |

1300 |

Следовательно, если проводится многократная диффузия, то для последней диффузии нужно выбирать материал с максимальной предельной растворимостью. Поскольку ассортимент примесных материалов ограничен,

не удается обеспечить более 3-х последовательных диффузий.

Примеси, вводимые путем диффузии, называют диффузантами (бор, фосфор и др.). Источниками диффузантов являются их химические соединения. Это могут быть жидкости (ВВr3, РОСl), твердые тела (В2О3, P2O5) или газы (В2Н6, РН3).

Внедрение примесей обычно осуществляется с помощью газотран- спортных реакций - так же, как при эпитаксии и окислении. Для этого используются либо однозонные, либо двухзонные диффузионные печи.

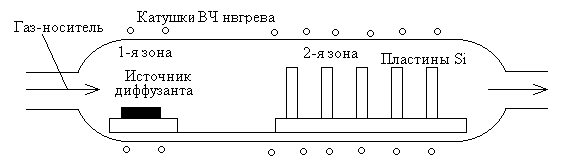

Двухзонные печи используются в случае твердых диффузантов. В таких печах (рисунок 3.5) имеются две высокотемпературные зоны, одна - для испарения источника диффузанта, вторая - собственно для диффузии.

Рисунок 3.5

Пары источника диффузанта, полученные в 1-й зоне, примешиваются к по- току нейтрального газа-носителя (например, аргона) и вместе с ним доходят до 2-й зоны, где расположены пластины кремния. Температура во 2-й зоне выше, чем в 1-й. Здесь атомы диффузанта внедряются в пластины, а другие составляющие химического соединения уносятся газом-носителем из зоны.

В случае жидких и газообразных источников диффузанта нет необходи- мости в их высокотемпературном испарении. Поэтому используются однозон- ные печи, как при эпитаксии, в которые источник диффузанта поступает уже в газообразном состоянии.

При использовании жидких источников диффузанта диффузию проводят в окислительной среде, добавляя к газу-носителю кислород. Кислород окисляет поверхность кремния, образуя окисел SiO2, т. е. в сущности - стекло. В присут- ствии диффузанта (бора или фосфора) образуется боросиликатное или фосфорносиликатное стекло. При температуре выше 1000оС эти стекла находятся в жидком состоянии, покрывая поверхность кремния тонкой пленкой, так что диффузия примеси идет, строго говоря, из жидкой фазы. После застывания стекло защищает поверхность кремния в местах диффузии,

т. е. в окнах окисной маски. При использовании твердых источников диффузанта - окислов - образование стекол происходит в процессе диффузии без специально вводимого кислорода.

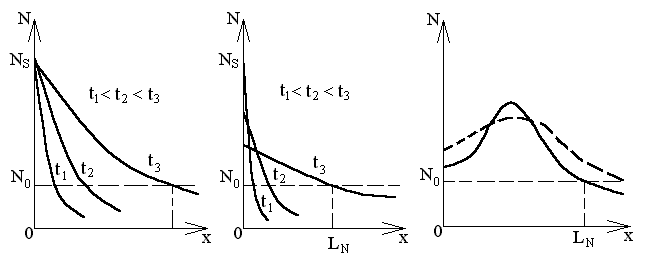

Различают два случая распределения примеси в диффузионном слое.

1 Случай неограниченного источника примеси. В этом случае диф-фузант непрерывно поступает к пластине, так что в её приповерхностном слое концентрация примеси поддерживается постоянной равной NS. С увеличением времени диффузии увеличивается глубина диффузионного слоя (рисунок 3.6а).

2 Случай ограниченного источника примеси. В этом случае сначала в тонкий приповерхностный слой пластины вводят некоторое количество атомов диффузанта (время t1), а затем источник диффузанта отключают и атомы примеси перераспределяются по глубине пластины при неизменном их общем количестве (рисунок 3.6б). При этом концентрация примеси на поверхности снижается, а глубина диффузионного слоя увеличивается (кривые t2 и t3). Первую стадию процесса называют загонкой, вторую - разгонкойпримеси.

|

а) |

б) |

в) |

Рисунок 3.6