- •Электроника

- •Содержание

- •1.1 Основы алгебры логики………………………………………………..5

- •1 Цифровые интегральные микросхемы

- •1.1 Основы алгебры логики

- •1.1.1 Основные определения

- •1.1.2 Некоторые логические функции и реализующие их логические элементы

- •1.1.3 Основные законы и соотношения алгебры логики

- •Сочетательный закон

- •Распределительный закон

- •1.2 Параметры цифровых интегральных микросхем

- •1.2.1 Параметры цифровых интегральных микросхем (цимс), имеющие размерность напряжение.

- •1.2.2 Параметры, соответствующие размерности тока.

- •1.2.3 Параметры, имеющие размерность мощности.

- •1.3.2 Характеристики дтл.

- •1.4 Транзисторно – транзисторная логика.

- •1.5 Ттл со сложным инвертором.

- •1.6 Ттл с открытым коллекторным выходом.

- •1.7 Ттл с тремя состояниями на выходе

- •1.8 Транзисторно-транзисторная логика Шоттки

- •1.9 Комплиментарная мдп логика

- •2 Операционные усилители

- •2.1 Параметры и характеристики оу

- •2.3 Дифференциальный усилитель

- •2.4 Составной транзистор

- •2.5 Источник тока

- •2.6 Схема сдвига уровня

- •2.7 Эмиттерный повторитель

- •2.8 Инвертирующий усилитель на оу.

- •2.9 Неинвертирующий усилитель

- •3 Технологические основы производства полупроводниковых интегральных микросхем

- •3.1 Подготовительные операции

- •3. 2 Эпитаксия

- •3.3 Термическое окисление

- •3.4 Литография

- •3.5 Легирование

- •3.5.2 Ионная имплантация.

- •3.6.1 Термическое (вакуумное) напыление.

- •3.6.2 Катодное напыление.

- •3.6.3 Ионно-плазменное напыление.

- •4 Полупроводниковые

- •4.1 Методы изоляции элементов в ппимс

- •4.1.1 Изоляция элементов обратно смещенными pn-переходами.

- •4.1.2 Резистивная изоляция.

- •4.1.3 Диэлектрическая изоляция

- •4.2 Планарно-эпитаксиальный биполярный транзистор

- •4.2.1 Этапы изготовления

- •4.2.2 Распределение примесей.

- •4.2.3 Эквивалентная схема.

- •4.3 Планарно-эпитаксиальный биполярный транзистор

- •4.4 Разновидности биполярных транзисторов

- •4.4.1 Многоэмиттерный транзистор.

- •4.4.2 Транзистор с барьером Шоттки.

- •4.4.3 Транзисторы р-n-р

- •4.5 Интегральные диоды

- •4.6 Полевые транзисторы

- •4.6.1 Полевые транзисторы с управляющим p-n переходом

- •4.6.3 Мноп-транзистор.

- •4.7 Полупроводниковые резисторы

- •4.7.1 Диффузионные резисторы.

- •4.7.2 Ионно-легированные резисторы.

- •4.8 Полупроводниковые конденсаторы

- •5.1 Подложки гимс.

- •5.2 Резисторы.

- •5.3 Конденсаторы

- •5.4 Катушки индуктивности

5.3 Конденсаторы

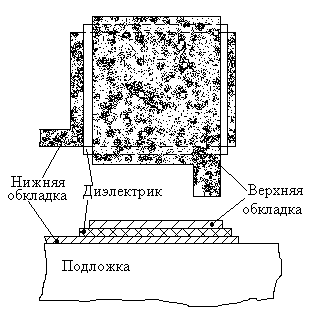

Структура и конфигурация типичного пленочного конденсатора показаны на рисунке 5.3. Емкость конденсатора определяется по формуле

С= С0S, где С0 – удельная емкость конденсатора зависит от материала диэлектрика и толщины пленки, S- площадь конденсатора. Толщина диэлектрической пленки d существенно зависит от технологии: для тонких пленок d = 0,1 - 0,2 мкм, для толстых d = 10 - 20 мкм. Поэтому при прочих равных условиях удельная емкость С0 толстопленочных конденсаторов меньше, чем тонкопленочных. Однако различие в толщине диэлектрика может компенсироваться благодаря различию диэлектрических проницаемостей материалов.

П ри

выборе диэлектрика для высокочастотных

конденсаторов (как тонко-, так и

толстопленоч- ных) приходится дополнительно

учитывать потери энергии в диэлектрике.

Что касается омических потерь в обкладках

пленочных конденсаторов, то они

гораздо меньше, чем у полупроводниковых

конденсаторов, потому что в качестве

обкладок используются металлические

слои с высокой проводимостью поэтому

добротность таких конденсаторов высокая

и может достигатьQ=100.

ри

выборе диэлектрика для высокочастотных

конденсаторов (как тонко-, так и

толстопленоч- ных) приходится дополнительно

учитывать потери энергии в диэлектрике.

Что касается омических потерь в обкладках

пленочных конденсаторов, то они

гораздо меньше, чем у полупроводниковых

конденсаторов, потому что в качестве

обкладок используются металлические

слои с высокой проводимостью поэтому

добротность таких конденсаторов высокая

и может достигатьQ=100.

Рисунок 5.3

В таблице 5.3 приведены типичные параметры пленочных конденсаторов. Из таблицы можно сделать следующие общие выводы:

Таблица 5.3

|

Диэлектрик |

|

С0, нФсм2 |

Диэлектрик |

|

С0, нФсм2 |

|

GeO |

10-12 |

5-15 |

Ta2 O5 |

20-22 |

50-200 |

|

SiO |

5-6 |

5-10 |

Sb2 S3 |

18-20 |

10-15 |

|

SiO2 |

4 |

20 |

Паста |

- |

4-10 |

|

Al2 O3 |

8 |

30-40 |

|

|

|

Примечание: паста используется в толстопленочных ГИМС.

- удельные емкости пленочных конденсаторов (при надлежащем выборе диэлектрика) в несколько раз превышают удельную емкость МОП-конденсаторов и тем более диффузионных конденсаторов;

- максимальные емкости пленочных конденсаторов могут быть на несколько порядков больше, чем емкости полупроводниковых конденсаторов, главным образом благодаря большей площади (поскольку площадь подложек ГИМС значительно превышает площадь кристаллов полупроводниковых ИС).

Для высокочастотных тонкопленочных конденсаторов оптимальным диэлектриком является моноокись кремния, а также моноокись германия.

Следует заметить, что в последнее время, в связи с наличием миниатюрных дискретных конденсаторов (в том числе с весьма большой емкостью - до нескольких микрофарад), наблюдается тенденция к отказу от пленочных конденсаторов и замене их навесными конденсаторами.

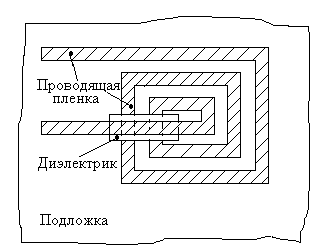

5.4 Катушки индуктивности

Как уже отмечалось, возможность осуществлять катушки индуктив- ности методами микроэлектроники является одним из достоинств пленочной технологии. Такие катушки представляют собой плоские спирали, обычно прямоугольной конфигурации (рисунок 5.4). Для уменьшения сопротивления в качестве материала используется золото. Ширина металлической полоски составляет 30-50 мкм, просвет между витками 50-100 мкм. При таких.

геометрических

размерах удельная индуктивность лежит

в диапазоне 10-20 нГн/мм2,

т. е. на площади 25 мм2

можно получить индуктивность 250-500 нГн.

геометрических

размерах удельная индуктивность лежит

в диапазоне 10-20 нГн/мм2,

т. е. на площади 25 мм2

можно получить индуктивность 250-500 нГн.

Добротность катушек индуктивности, например, на частоте 100 МГц может иметь значение Q 50. В отличие от добротности конденсатора добротность катушки возрастает с увеличением частоты. Поэтому пленочные катушки могут успешно работать в диапазоне

Рисунок 5.4 сверхвысоких частот

(СВЧ), при частотах 3-5 ГГц. При этом число витков составляет 3-5.

В связи с разработкой микроминиатюрных проволочных катушек применение пленочных катушек, особенно на частотах менее 50 - 100МГц ограничивается и предпочтение, как и в случае конденсаторов, отдаетсянавесным компонентам.

Пленочные проводники и контактные площадки

Для электрического соединения различных элементов микросхем на одной подложке применяют пленочные проводники. Для этой цели требуются материалы с высокой проводимостью и хорошей адгезией к подложке. Контактные площадки служат для подсоединения навесных компонентов схемы и внешних выводов с помощью пайки или сварки.

Для напыления проводников в основном применяют золото, медь или алюминий толщиной 0,6-0,8 мкм. Для улучшения адгезии проводящих пленок напыляют тонкий подслой хрома или нихрома толщиной 0,01-0,03 мкм. Для защиты поверхности проводящих пленок от окисления применяют покрытие из никеля или золота толщиной 0,05-0,1 мкм.

Навесные компоненты

В качестве навесных компонентов используются бескорпусные диоды и транзисторы, диодные и транзисторные матрицы, полупроводниковые ИМС, а также резисторы, конденсаторы и катушки индуктивности номиналы которых невозможно выполнить в пленочном исполнении.

Методы формирования заданной конфигурации пленочных элементов.

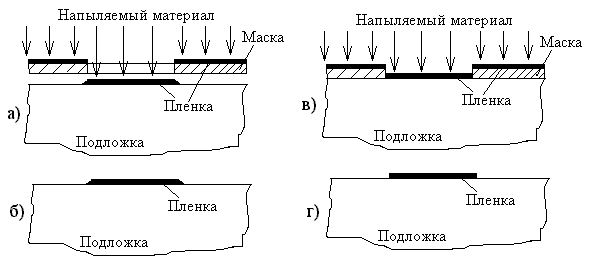

Пленочные резисторы, конденсаторы, соединительные проводники, контактные площадки должны иметь определенную конфигурацию для получения заданных номиналов и выполнения конкретных функций. Изготовление толстопленочных элементов описано в . Заданную конфигурацию тонкопленочных элементов можно получить различными методами: свободной маски, контактной маски, фотолитографии и др.

Метод свободной маски.

Он основан на экранировании части подложки от потока частиц напыляемого вещества с помощью специально изготовленной свободной маски (рисунок 5.5а и б). Свободная маска представляет собой

Рисунок

5.5

Рисунок

5.5

тонкий экран (0,1 мм), выполненный из стали, бериллиевой бронзы или других материалов, с отверстиями, очертание и расположение которых соответствует желаемой конфигурации пленочных элементов. Достоинством этого метода является то, что маска может использоваться многократно (до 20 раз). К недостаткам следует отнести: во-первых, в процессе напыления происходит напыление на маску, что меняет её толщину и ширину отверстий, а также подпыление (проникновение материала пленки под маску). Это снижает точность размеров элементов и их номиналов. Поэтому периодически требуется очистка масок. Во-вторых, металлические маски мало пригодны при катодном и ионо-плазменном напылении, так как металл искажает электрическое поле, а это тоже приводит к снижению точности элементов.

Метод контактной маски.

Контактная маска изготовляется непосредственно на подложке и держится на ней благодаря адгезии. Материал маски (медь, алюминий, никель, фоторезист) должен выдерживать условия нанесения материала тонкой пленки, не испаряясь и не взаимодействуя химически с этим материалом и легко удаляться с подложки способами, не влияющими на свойства материала тонкой пленки. На подложку с контактной маской (рисуноу 5.5в) наносят слой материала, из которого будут формироваться тонкопленочные элементы. Если теперь на полученную заготовку воздействовать травителем или растворителем для материала маски, то маска, удаляясь с подложки, увлекает с собою и лежащие на ней участки слоя напыленного материала. И он остается только на тех местах, где был нанесен непосредственно на поверхность подложки (рисунок 5.5г).

Метод контактной маски обеспечивает большую точность и четкость края, и применим как для вакуумного, так и для катодного распыления.

Метод фотолитографии

Метод фотолитографии аналогичен методу фотолитографии,применяемом вППИМС при изготовлении металлических проводящих пленок (раздел 3.4). Размеры элементов могут быть такими же малыми, как и в ППИМС, но в этом нет необходимости.