-

Свойства пластмассовых труб

Свойства пластиковых труб выгодно отличают их от труб из традиционных материалов:

-

они дешевле своих аналогов, изготовленных из железа или чугуна;

-

долговечность в эксплуатации, гарантированный срок службы более 50 лет;

-

исключительно низкая аварийность благодаря надежности и минимальному количеству соединений;

-

не нуждаются в катодной защите, т.е. не нужно дополнительное обслуживание;

-

отличаются высокой химической и коррозийной стойкостью;

-

труба полиэтиленовая обладает высокой пропускной способностью

-

имеют относительно небольшой вес, что положительно влияет на выполнение монтажных работ, особенно в стесненных условиях, они намного легче стальных;

-

они максимально соответствуют требованиям современных бестраншейных технологий строительства коммуникаций, к которым не приспособлены трубопроводы из традиционных материалов;

-

исключительная гибкость, эластичность и ударопрочность, позволяющие без ограничений прокладывать трубопровод в нестабильных грунтах, а также свести к минимуму расходы на подготовку траншей.

Стойкость к коррозии у пластмасс исключительно высока. Благодаря высокой химической инертности их можно применять практически в любой среде при заглублении, не опасаясь коррозии. Наиболее значительны преимущества пластмассовых труб в случае, когда в расчет принимаются затраты на их монтаж. Установленный срок службы пластмассовых труб составляет не менее 50 лет, а стальных - не более 33 лет. Прочность полиэтиленовых труб в 15 раз ниже, чем стальных, однако под нагрузкой эта величина у них понижается медленнее. Чем ниже испытательное давление, тем дольше не наступает разрушение. Такие трубы могут эксплуатироваться при различных температурах, они устойчивы к воздействию различных сред, в том числе сырой нефти, которая оказывает наибольшее влияние на свойства полиэтилена, при этом стоимость трубопровода в среднем на 20% меньше аналогичного стального; увеличивается скорость монтажа трубопровода, снижается объем сварочных работ, при замерзании с жидкостью трубы не разрушаются. Кроме того, достигается высокий экономический эффект за счет большой строительной длины труб и транспортировки их в бухтах.

При производстве пластмассовых труб используются эффективные коррозионно-стойкие материалы, в частности различные полимеры, выпускаемые промышленностью высокоразвитых стран. К ним относятся: полиэтилен, акрилонитрилбутадиенстирол, полипропилен, полибутилен, телефталат, эпоксидные винилэфирные смолы и т. д.

Пластмассовые трубы помимо положительных качеств, имеют и недостатки:

- трубы “стареют”. В зависимости от температуры, давления, в стенках снижается эластичность, прочность, повышается хрупкость, появляются микротрещины по всей массе стенок, снижается стойкость к агрессивным средам;

- эксплуатация должна осуществляться при строго определенных условиях, определяемых материалом труб и фирмой-изготовителем, в противном случае надежность и долговечность труб снижаются.

Они чрезвычайно чувствительны к механическим повреждениям. Их следует предохранять от образования глубоких царапин и рисок, которые значительно снижают их механическую прочность. С повышением температуры прочность у них снижается. Поэтому температуру жидкости в трубе строго ограничивают.

Основным недостатком пластмассовых труб является относительно невысокая прочность, причем затраты на достижение того или иного уровня прочностных характеристик, как правило, значительно выше затрат на изготовление стальных труб. Ввиду того что пластмассы более гибки и больше деформируются, чем металл, не рекомендуется их совместное использование в конструкции при больших напряжениях и нагрузках. Все термопластики подвержены ползучести при комнатной температуре, т. е. даже при небольших нагрузках будет происходить медленное удлинение, в перспективе оканчивающееся разрушением. В соответствии с этим материал, предназначенный для изготовления труб ответственного назначения, непременно должен проходить испытания на ползучесть.

Чтобы замедлить старение и износ пластмассовых труб, их надо защищать от попадания прямых солнечных лучей.

Пластмассовые трубы не должны иметь вздутий и трещин. Их поверхность должна быть гладкой, торцы — зачищенными от заусенцев и строго перпендикулярными к оси.

-

ВИДЫ СОЕДИНЕНИЯ ПЛАСТМАССОВЫХ ТРУБ

Стыковые соединения трубопроводов классифицируются на разъемные и неразъемные в том числе сварные, фланцевые, раструбные и другие.

Сваркой соединяют большинство термопластов. По способу нагрева различают сварку контактную, высокочастотную, радиационную, фрикционную, горячим газом, ультразвуком. Универсальной является сварка горячим газом.

Склеивание применяют для соединения теромпластичных и термореактивных пластмасс. Используют клеи холодного и горячего отверждения.

6.1. Разъемные соединения:

- буртовое с накидной гайкой для трубопроводов с наружным

диаметром до 50 мм;

- буртовое со свободным фланцем для труб с наружным диаметром

выше 63 мм;

- разъемное металлическое (резьбовое);

- раструбное с эластичным уплотнителем.

6.2. Неразъемные соединения осуществляются с помощью сварки,

склейки в раструб и механических неразъемных соединений.

Сварка бывает:

- стыковая;

- раструбная;

- раструбная с закладным электронагревателем.

6.2.1. Раструбное соединение в основном применяют для поливинилхлоридных труб. Процесс склеивания состоит из подготовки концов труб, приготовления клея и склеивания. При подготовке концов труб склеиваемым поверхностям придают шероховатость, для чего наружный конец трубы и внутреннюю поверхность раструба обрабатывают шлифовальной шкуркой. Обработанные концы тщательно обезжиривают метиленхлоридом.

Буртовые втулки получают литьем под давлением с последующей приваркой или приклейкой к основной трубе. На трубах небольших диаметров бурты могут изготавливаться путем горячего формования концов труб. Подобные разъемные соединения широко применяются для присоединения к разводящим системам различных санитарно-технических приборов и смесительной арматуре.

Для пластмассовых труб небольшого диаметра применяются такие пластмассовые соединительные детали, в которых при изготовлении устанавливаются металлические патрубки, имеющие с одной стороны насечку для лучшего сцепления с пластмассой при отливке, а с другой - стандартную трубную резьбу. С помощью такой детали также осуществляют разъемное резьбовое соединение.

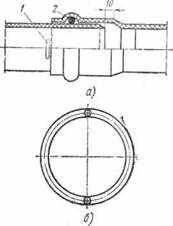

Разъемные раструбные соединения с эластичным уплотнителем наиболее

широко применяются в системах трубопроводов внутренней канализации. Эластичные уплотнители применяются как в виде кольца круглого поперечного сечения, так и другого профиля – рисунок 5.

Рисунок 5 - Раструбное соединение труб (а)

с резиновым кольцом (б):

1 — метка, 2 — резиновое кольцо.

6.2.2. Контактной сваркой встык соединяют пластмассовые трубы из соответствующих видов материалов с наружным диаметром свыше 63 мм и толщиной стенки более 4 мм.

Контактной сваркой в раструб обычно соединяют трубы с наружным диаметром до 63 мм. С помощью этого способа соединяют трубопроводы из полиэтилена, полипропилена, полибутена, некоторых фторполимеров - рисунок 6.

Рисунок 6 - Универсальная установка

для сварки полиэтиленовых труб:

1- станина, 2 - электронагревательный диск,

3 - зажимные хомуты, 4- концы труб.

Таблица 1 - Основные параметры сварки пластмассовых труб

|

Параметры |

ПНП |

ПВП |

ПП |

|

Температура сварки, 0С |

200 |

220 |

240 |

|

Давление при нагревании торцов труб, МПа |

0,05 |

0,06-0,08 |

0,1 |

|

Глубина плавления кромок труб, мм |

1-2 |

1-2 |

1,5-2 |

|

Врем нагревания труб , с, при толщине, мм 4 |

35 |

50 |

60 |

|

6 |

40 |

70 |

80 |

|

8 |

70 |

90 |

100 |

|

10 |

85 |

110 |

120 |

|

12 |

100 |

130 |

150 |

|

14 |

120 |

160 |

180 |

|

16 и более |

160 |

200 |

240 |

|

Время выдержки под давлением, мин, при толщине, мм 4-6 |

3-4 |

3-5 |

3-5 |

|

8-12 |

5-8 |

6-9 |

6-10 |

|

14-16 и более |

10-15 |

10-15 |

12-16 |

Промежуток времени между окончанием нагревания и соединением оплавленных торцов труб должен быть в пределах 2—3 с.

Сварку выполняют в такой последовательности. На конце свариваемой трубы снимают наружную фаску под углом 30—45° на длине, равной толщине стенки трубы. Затем устанавливают раструб фасонной части в цилиндре до упора и трубу в кольцо до упора в диск. Далее одновременно снимают после оплавления детали с рабочих элементов, после чего детали соединяют с выдержкой в течение 10—30 с.

6.2.3. Склейкой в раструб выполняются неразъемные соединения пластмассовых трубопроводов, материал которых не позволяет получать достаточно прочные сварные соединения. Для увеличения площади склейку выполняют с использованием раструбных соединительных деталей. С помощью склейки осуществляют соединение трубопроводов из поливинилхлорида, хлорированного поливинилхлорида, стеклопластиков и АБС- пластмасс.

Большее практическое применение за последнее пятилетие получила раструбная сварка с закладным электронагревателем.

Основными преимуществами этого способа сварки являются: возможность осуществления сварки без перемещения свариваемых труб и деталей, что обеспечивает соединение длинномерных труб и упрощает ремонт трубопроводов; возможность получения сварных соединений высокой надежности благодаря применению автоматизации и контроля.

С помощью этого способа соединяют трубы из полиэтилена, полипропилена, полибутена, а также выполняют неразъемные переходные соединения пластмассовая труба – металлическая соединительная деталь.

Применение пластмассовых труб потребовало использовать при их монтаже новые виды соединений и инструментов, ранее не применявшихся в этой области.

Трубы из сшитого полиэтилена и металлополимерные на основе сшитого полиэтилена не свариваются и не склеиваются и для их соединения между собой, с арматурой, приборами и трубами из других материалов применяют механические соединения в виде зажимных муфт разной конструкции.

Общим элементов всех механических соединений пластмассовых труб является опорная втулка - штуцер. На штуцер надевается пластмассовая труба, а другой конец штуцера выполняется с резьбой для присоединения к арматуре, коллектору или прибору. В зависимости от вида трубы наружная поверхность штуцера имеет кольцевые выступы - для соединения труб из полиэтилена, сшитого полиэтилена и полибутена, а для соединения металлополимерных труб предусматриваются еще и кольцевые проточки с эластичными уплотнительными кольцами.