- •Общие сведения

- •Основы конструирования редукторов

- •1. Этапы компоновки зубчатых и червячных редукторов.

- •Последовательность конструирования механических передач.

- •1.1 Первый этап эскизной компоновки редуктора

- •Расстояние между деталями

- •1.2.Второй этап эскизной компоновки редукторов

- •1.2.1. Проектный расчет валов

- •1.2.2.Выбор типа подшипников.

- •2. Конструирование узлов редуктора

- •2.1. Конструирование валов

- •2.1.1. Цилиндрические редукторы

- •2.1.2. Конические редукторы

- •2.1.3.Червячные редукторы

- •2.2.Конструирование корпусов

- •2.3.Конструирование элементов корпус

- •2.3.2.Фланцы крепление крышки редуктора к корпусу.

- •2.3.3.Установочные штифты (рис.2.28).

- •2.3.4.Фланецы для крышки смотрового окна (рис.2.30).

- •2.4.Смазывание, смазочные устройства и уплотнения

- •2.4.1.Смазывание зубчатого (червячного) зацепления.

- •2.4.2. Смазывание подшипников

- •2.4.3. Уплотнительные устройства

- •2.4.4. Регулировка подшипников

- •2.4.5. Монтаж и демонтаж подшипников.

- •3. Рабочие чертежи деталей

- •Общие сведения

- •3.1. Рабочий чертеж вала

- •3.2.Рабочие чертежи зубчатых и червячных колес.

- •3.4.Рабочие чертежи шкивов и звездочек.

- •4. Оформление сборочных чертежей и деталей редуктора

- •4.1. Шероховатость поверхностей.

- •4.2. Допуски и посадки деталей передач

- •4.3. Пример определения допусков формы и расположения посадочных поверхностей

- •4.4. Требования к оформлению чертежа.

- •Заключение

- •Библиографический список

- •Приложения

- •Приложение 2 Сборочные чертежи редукторов

- •Приложение 3 Рабочие чертежи деталей

внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в его верхних точках (рис.2.35).

d |

D |

D1 |

L |

l |

b |

М12 х1,75 |

20 |

32 |

40 |

12 |

5,5 |

М16Х2 |

25 |

40 |

50 |

16 |

7 |

|

|

|

|

|

|

а |

б |

Рис.2.35 а) пробка – отдушина (размеры рис.2.33) б) ручка отдушина

2.4.2. Смазывание подшипников

Смазывание обычно проводят тем же маслам, что и детали передачи. Смазывание их другим смазочным материалом применяют редко. При выборе вида смазочного материала следует учитывать скорость вращения, температуру узла и способ отвода тепла от подшипника, способ подачи смазочного материала, конструкцию уплотнений.

При картерном смазывании передач подшипник смазывают брызгами масла. При окружной скорости колес v ≥ 1 м/c брызгами масла покрыты все детали передач и внутренние поверхности стенок корпуса. Стекающее с колес, валов и со стенок корпуса масло попадает в подшипник. Надежное смазывание разбрызгиванием обеспечивается при окружных скоростях v ≥ 2 м/c. Для свободного проникновения масла полость подшипника должна быть открыта внутрь корпуса.

В ряде случаев, для обеспечения надежного смазывания зацепления, приходится погружать шестерню или червяк и подшипники быстроходного вала. В этом случае во избежание попадания в подшипник продуктов износа передач, а также излишнего полива маслом подшипники защищают маслозащитными шайбами (кольцами 1)

52

рис. 2.36. Особенно это необходимо, если на быстроходном валу установлены косозубые или шевронные колеса либо червяк, т.е. когда зубья колес или витки червяка гонят масло на подшипник и заливают его, вызывая повышенный нагрев.

Рис.2.36.Маслозащитные шайбы

Для смазывания опор валов, далеко расположенных от уровня масляной ванны, применяют различные устройства. Так, для смазывания подшипников вала конической шестерни, удаленных от масляной ванны, на фланце корпуса в плоскости разъема делают канавки, а на крышке корпуса скосы (рис.2.37) В канавки со стенок крышки корпуса стекает разбрызгиваемое колесом масла и через отверстия в стакане попадает к подшипникам.

Рис.2.37.Канавки для смазывания подшипников

53

Смазывание пластичными материалами применяют при скоростях v ≤ 2 м/c. Полость подшипника, смазываемого пластичным материалом, должна быть закрыта с внутренней стороны подшипникового узла внутренним уплотнением (кольцо 1) (рис.2.38)

Рис.2.38.Установка уплотнений при пластичной смазке

Смазочный материал набивают в подшипник вручную при снятой крышки подшипникового узла на несколько лет. Смену смазочного пластичного материала производят при ремонте. В качестве смазочного материала используют ЦИАТИМ – 201, Литол -24, ОКБ -122 – и др.

При пластичном смазочном материале уплотнения ставят с обеих сторон подшипника для вала с выходными концами. Например, с внутренней стороны корпуса устанавливают маслосбрасывающие кольца (рис.2.38,а). Кольцо должно выступать за стенку корпуса (или торец стакана), чтобы попадающая на него жидкое горячее масло отбрасывалось центробежной силой и не попадало в полость размещения пластичного смазочного материала и не вымывало его.

Размеры мазеудерживающего кольца принимают конструктивно. Примерные размеры показаны на рис. 2.39, г

Размеры внутренней полости корпуса под пластичный материал должны иметь глубину с каждой стороны подшипника примерно ¼ его ширины.

Для подачи пластичного смазочного материала можно использовать масленки, отверстия под которые показаны на рис.2.39

54

Рис.2.39. Подача пластичного материала в подшипниковый узел

2.4.3. Уплотнительные устройства

Эти устройства применяют для предохранения от вытекания смазочного материала из подшипникового узла, а также для защиты их от попадания извне пыли и влаги. Ниже приведены наиболее распространенные в машиностроении уплотнения – манжетные, которые широко используют при смазки подшипников как густым, так и жидким смазочным материалом при низких и средних скоростях v ≥ 10 м/c, так как они оказывают сопротивление вращению вала.

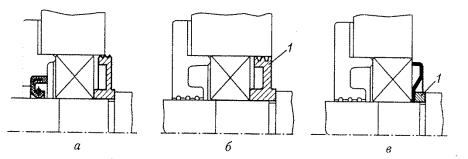

Манжета (рис.2.40, а – в) состоит из корпуса 1, изготовленного из маслобензостойкой резины, каркаса 2, представляющего собой стальное кольцо Г – образного сечения, и браслетной пружины 3.Каркас придает манжете жесткость и обеспечивает ее плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной b= 0,4…0,6 мм (рис.2.40,г), плотно охватывающая поверхность вала

Рис.2.40.Манжетные уплотнения

55

При окружной скорости более 4 м/с рабочая поверхность вала должна быть шлифованной, а при окружной скорости более 8 м/с еще и упрочненной (≥ 45 НRC). Манжету обычно устанавливают открытой стороной внутрь корпуса (рис.2.41, а), при пластичной смазке манжету возможно ставить рабочей кромкой наружу, чтобы не повредить поверхность манжеты из – за высокого давления при подаче масла

(рис.2.41, в).

Рис. 2.41.Установка манжеты в крышке при смазке: а – разбрызгиванием, в - при пластичной

Размеры манжет принимают по таблицам, приведенным в приложении 1 табл.2.

Возможно использование уплотнений другого типа, например

щелевые рис.2.42 или лабиринтные рис.2.43.

Рис.2.42.Щелевые уплотнения

Щелевые уплотнения эффективно работают при любом способе смазывании подшипников, практически при любой скорости, так как не оказывают сопротивления вращению вала.

Формы канавок щелевых уплотнений даны на рис.2.42. Зазор щелевых уплотнений заполняют смазочным пластичным материалом, который защищает подшипник от попадания извне пыли и грязи.

56