- •Введение

- •1. Проектно-пояснительная часть

- •1.1. Обзор литературы

- •1.2. Свойства меди

- •1.3. Футеровка индукционной тигельной печи

- •1.3.1. Требования к футеровке

- •1.4.1. Схемы индуктора

- •1.4.2. Охлаждение индуктора

- •1.5. Каркас печи

- •1.6. Магнитопроводы и экраны

- •1.7. Механизм наклона печи

- •1.8. Контактное устройство

- •1.10. Источник питания итп

- •2.1. Расчет печи

- •Частота тока необходимая для расплавления кусков шихты

- •М. (2.35)

- •Коэффициент приведения параметров и приведенные активное и реактивное сопротивления

- •Общее число конденсаторов

- •2.4. Выбор оборудования

- •4. Спец. Вопрос: технология плавки меди

- •4.3. Технология плавки меди в индукционной печи

- •4.4. Разливка меди

- •4.4.1. Выпуск плавки

- •4.4.3. Метод разливки меди

- •4.4.4. Длительность затвердевания слитков

- •4.4.5. Остановка печи после конца плавки

- •5. Безопасность жизнедеятельности, природопользование и охрана окружающей среды

- •5.1. Введение

- •Для приема всего количества расплавленного металла в случае аварийного наклона печи или отключения электропитания предусмотрен огражденный металлоприемник или литейная яма.

- •5.2. Безопасность проекта

- •5.2.1. Характеристика опасных и вредных производственных факторов

- •5.2.1.1. Мероприятия по обеспечению травмобезопасности

- •5.2.1.3. Общие требования и номенклатура защит

- •5.2.2. Гигиеническая оценка условий труда

- •5.2.2.1. Состояние воздуха рабочей зоны: микроклимат

- •5.2.2.1.1. Системы оздоровления

- •5.2.2.2. Освещенность

- •5.2.2.3. Виброакустические факторы

- •5.2.2.4. Энергетическое воздействие

- •5.2.2.5. Нормы и способы защиты

- •5.2.2.6. Пожарная безопасность

- •Стационарные огнетушители углекислотные типа оу – 2, оу – 5, войлок или брезент. Запрещается заливать пламя водой!

- •5.3. Чрезвычайные ситуации

- •7. Экономические расчеты

- •Расчёт затрат и определение цены единицы изделия

- •* Информация взята с сайта http://rusmetmail.Ru2013 год. Транспортные расходы составляют 8% от стоимости материалов

- •Основная заработная плата производственных рабочих составляет

- •Дополнительная заработная производственных рабочих составляет

- •Страховые взносы

- •Суммарные затраты на заработную плату с начислениями

- •Затраты на ремонт и содержание оборудования Сремсоставляют 120% от основной заработной платы основных производственных рабочих зп0. Производственная себестоимость Спрявляется суммой затрат

- •Полная себестоимость Сполнпредставляет собой себестоимость с учётом коммерческих расходов 10,5% от производственной себестоимости. Затраты по статьям калькуляции приведены в табл. 7.5.

- •Калькуляция на илт-1,0

- •Таким образом, цена индукционной тигельной печи илт-1,0 составляет 2304966,10 рублей.

- •В табл.7.6 приведены компоненты, составляющие комплекс с индукционной тигельной печью илт-1,0 и их стоимость на рынке электротехнической продукции.

- •Приложение 1 расчет индукционной тигельной печи емкостью 1 тонна для плавки медных сплавов в программе mathcad14 библиографический список

1.3. Футеровка индукционной тигельной печи

1.3.1. Требования к футеровке

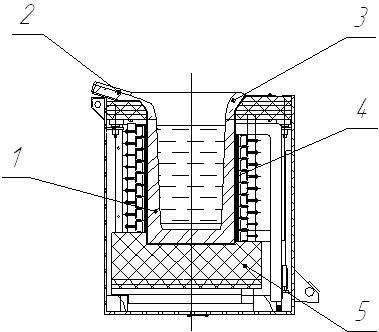

Футеровка тигельной печи состоит (рис. 1.1.) из плавильного тигля 1 со сливным носком 2 и, так называемым, «воротником» 3, подины 5, крышки (на рис.1.1. не показана) и слоя тепловой изоляции 4 [13].

Футеровка тигельной печи

1 - плавильный тигель; 2 – сливной носок; 3 – «воротник»; 4 – слой тепловой изоляции; 5 – подина.

Рис.1.1

Плавильный тигель является одним из самых ответственных узлов печи, в значительной степени определяющим ее эксплуатационную надежность.

Подина печи служит основанием, на которое устанавливают тигель и индуктор. Подина изготовлена из асбоцементных плит, укладываемых в несколько слоев на основание печи. Нижние из этих плит сплошные и на них устанавливается тигель. На эти плиты укладываются плиты, в которых делается вырез, очерченный по кругу, диаметр которого равен наружному диаметру тигля. Эти вырезы образуют цилиндрический проем, в который устанавливается тигель, фиксируемый краями плит. Дефектом этого способа изготовления подин является непрочность асбоцементных плит, достоинством же является легкость замены поврежденных плит. Такая замена легко может осуществляться силами персонала, обслуживающего печь.

Крышка печи, служащая для уменьшения тепловых потерь излучением, выполнена из конструкционной стали и футеруется изнутри. Открывание крышки осуществляется вручную с помощью системы рычагов (так как печь малой емкости).

Значение магнитного потока, разогревающего металл в тигельной печи, зависит от удаленности садки от индуктора. Чем дальше от индуктора расплавляемый в тигле металл, тем больше потери электрического тока на реактивную мощность. Реактивную мощность компенсируют конденсаторной батареей, которая для промышленных печей представляет большую долю капитальных затрат. Чем меньше толщина стенки тигля, тем меньше удельный расход электроэнергии на тонну выплавляемого металла и меньше капитальные затраты на конденсаторную батарею, т.е. чем меньше толщина тигля, тем выше экономические показатели печи. Поэтому толщина стенки тигля должна быть минимальной. Однако уменьшение толщины тигля сокращает срок его службы и уменьшает надежность работы печи [14].

Чем тоньше футеровка, тем быстрее она размывается металлом, который находиться в интенсивном движении под действием магнитного потока. Это обстоятельство предъявляет повышенные требования к износостойкости той части футеровки, которая соприкасается с расплавленным металлом. Внутренняя стенка тигля должна иметь высокую плотность и химико-металлургическую стойкость, т.е. противостоять химическим реакциям между футеровкой и расплавом и не образовывать с футеровкой легкоплавких эвтектических смесей.

Индукционная тигельная печь является не только плавильным агрегатом или миксером для выдержки расплавленного металла, а одновременно и металлургическим агрегатом, в котором получают металл с определенными заданными свойствами. Для этого в расплавленный металл добавляют различные легирующие добавки, модификаторы и раскислители. Однако они могут активно взаимодействовать с футеровкой печи и таким образом не оказывать ожидаемого положительного эффекта на качество металла.

Особенность индукционной плавки заключается в том, что, приближаясь к индуктору, металл попадает в более интенсивный магнитный поток, если масса металла достаточна для его разогрева магнитным потоком, то он не охлаждается. Проникающий через поры и трещины металл, попадая вглубь стенки тигля, достигая холодной части футеровки (охлаждаемой индуктором), не останавливается в результате затвердевания, как это происходит в других печах, а под действием нагрева магнитным полем в расплавленном виде проникает до катушки индуктора, что приводит к короткому замыканию и выходу печи из строя. Поэтому в футеровке тигельных индукционных печей не должно быть сквозных трещин или пор. Огнеупорный материал в стенке тигля должен обладать достаточно высокой термостойкостью и постоянством объема при обжиге и в службе. Мелкие трещины допустимы в тигле только со стороны горячей поверхности. Такими свойствами обладает футеровка из кварцита, который в процессе обжига расширяется и уплотняет промежуточный неспеченный слой тигля (буферный слой). Благодаря этому расплавленный металл, проникая через поверхностные трещины, задерживается буферным слоем, ошлаковывается в нем и затвердевает.

В том случае, когда для футеровки тигля применяют твердеющие набивные массы или огнеупорные бетоны, которые имеют монолитную структуру по всей толщине тигля, буферный слой необходимо создавать искусственно. В некоторых случаях применяют двухслойную футеровку, при этом к индуктору укладывают и уплотняют сухой огнеупорный порошок (кварцит, металлургический магнезит, корунд). Рабочий слой выполняют из твердеющей набивной массы, из огнеупорного бетона или вставляют заранее изготовленный тигель из графита, карборунда. В крупногабаритных печах рабочий слой может быть изготовлен из клинового огнеупорного кирпича или из специальных фасонных огнеупорных изделий.

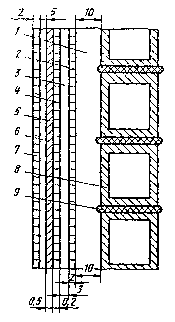

Роль буферного слоя, временно задерживающего расплавленный металл при образовании трещин в монолитной футеровке, могут выполнять также специальные огнеупорные покрытия (обмазки) (рис.1.2), наносимые на индуктор.

Слои обмазки индуктора тигельной печи

1 - выравнивающая обмазка витков индуктора; 2 - армирующий слой асбестовой ткани; 3 - повторный тонкий слой обмазки; 4 - миканит, наклеенный на обмазку; 5 - сигнализатор прохода металла; 6 - металлостойкая обмазка (магнезитовая); 7 - асбест; 8 - витки индуктора; 9 - электроизоляционные прокладки.

Рис.1.2

В качестве арматуры в этих обмазках применяют асбестовую ткань из волокнистого огнеупорного материала, которая препятствует образованию усадочных трещин в обмазке при ее сушке и увеличивает механическую прочность огнеупорного покрытия индуктора. Огнеупорное покрытие, нанесенное на внутреннюю поверхность индуктора, придает ему виброустойчивость и увеличивает механическую прочность и жесткость конструкции, что благоприятно сказывается на службе тигля печи. При футеровке печи сухими кварцитными массами огнеупорная обмазка индуктора не несет функции буферного слоя, задерживающего металл, однако ее применение также повышает стойкость тигля из-за уменьшения образования трещин в футеровке при повороте печи и уменьшения вибрации, передающейся на стенки тигля. При проходе металла через крупные трещины в футеровке срабатывает сигнализатор проедания тигля, при этом огнеупорное покрытие индуктора позволяет слить металл, предотвращая выход расплава к индуктору и короткое замыкание в нем. Сигнализатор состоит из шпильки, проволочного жгута из нихромовой проволоки.

Плоский донный электрод (шпилька) выполняется из 6–8 нихромовых проволок, которые веерообразно раскладываются на поверхности асбестового листа, предварительно обмазанной графитовой обмазкой. Поверх проволок дополнительно наносится графитовая обмазка. Проволочный электрод, обеспечивающий контакт схемы – «сигнализатор с металлом», выполняется из пучка, состоящего из 3–6 нихромовых проволок, приваренных к гайке, и располагается в толщине подины тигля.

Леточная керамика служит в основном для направления струи металла при наклоне печи (во время разливки), поэтому главной ее частью является носок, по которому течет металл при разливке. Носок может выкладываться из шамотных кирпичей, а для печей малой емкости – выдалбливаться из одного кирпича, но целесообразнее применять носок, представляющий собой шамотный блок.

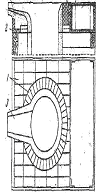

Леточная керамика состоит (рис. 1.3) из стандартных шамотных кирпичей 1, уложенных на огнеупорном растворе из молотого шамота и увлажненной глины на асбоцементную плиту 2, укрепленную на верхней раме каркаса. Носок 3 изготовляют в основном в виде сплошного шамотного блока соответствующей формы, а для печей малой емкости выдалбливают в кирпиче. Часть футеровки, обрамляющая проем над тиглем, называется воротником. Его часто накрывают асбоцементной плитой.

Леточная керамика индукционной печи

1 - шамотные кирпичи; 2 - асбоцементная плита; 3 - носок; 4 - воротник

Рис.2.3

Щели между блоками и тиглем закрываются «воротником». Срок службы тигля индукционной печи зависит от агрессивности выплавляемого металла, степени охлаждения футеровки между плавками, разности между температурой расплавленного металла и огнеупорностью футеровки, значения температурного коэффициента линейного расширения материала футеровки и его термостойкости, продолжительности выдержки расплавленного металла в тигле, толщины стенки тигля, интенсивности гидродинамического перемешивания, гидростатического давления ванны металла на стенки тигля, от текучести металла, жесткости конструкции корпуса печи и от степени вибрации тигля, от условий эксплуатации печи (непрерывности работы, двухсменного режима, регулярности чистки тигля), а также от целого ряда качественных показателей исполнения футеровочных работ (тщательности набивки, режима сушки, разогрева и пуска в эксплуатацию) [14].

Свод предназначен для снижения тепловых потерь с поверхности расплавленного металла. Для открытых печей свод выполняют откидывающимся из конструкционной стали, футерованной изнутри. Открывание крышки осуществляют либо вручную с помощью рычагов (печи малой емкости), либо с помощью специального привода (гидро- или электромеханического).

К футеровке и эксплуатации индукционных тигельных печей могут быть допущены только хорошо обученные рабочие, имеющие опыт в этой области. Недооценка необходимости высокой квалификации футеровщиков индукционных печей приводит на практике к дискредитации эффективности плавильных агрегатов, требующих высокой культуры обслуживания.

Основные требования, предъявляемые к футеровке индукционных тигельных печей, следующие [14]:

- стойкость в отношении термических напряжений, так как относительно тонкие стенки тигля должны выдерживать большие перепады температур (температура жидкого металла при плавке стали 16000 С; температура наружной стенки приблизительно 2000 С);

- высокая механическая прочность, так как стенки тигля при малой толщине должны выдерживать большую нагрузку от массы жидкого металла при чистке стенок тигля, а также при загрузке крупногабаритной шихты;

- химическая стойкость от воздействия шлаков;

- огнеупорность футеровки должна превышать температуру выплавляемого металла на 150-2000 С, так как стенки тигля противостоят размывающему действию металла, перемешиваемому магнитным полем печи, по этой же причине футеровка должна иметь высокую плотность;

- футеровка должна иметь минимальную толщину, так как по мере утолщения тигля понижаются электрические и экономические показатели печи;

- футеровка не должна проводить ток, в противном случае возможно короткое замыкание в индукторе;

- футеровка не должна иметь больших объемных изменений (усадки или роста), так как при больших объемных изменениях она может растрескиваться.

1.3.2. Методы изготовления футеровки

Существуют четыре метода изготовления футеровки [15]:

- тигель по шаблону набивают в печи;

- тигель изготовляют вне печи (емкость таких тиглей ограничена 300 кг);

- тигель выкладывают из фасонных огнеупорных изделий;

- футеровку выполняют послойной наваркой.

Для набивки печи, когда в качестве связующего применяют борную кислоту, смесь не увлажняют. Когда применяют в качестве связующего глину, плавиковый шпат и каустический магнезит или набивку производят вне печи, смесь увлажняют.

Тигли в печи набивают с помощью сварного железного шаблона, наружные размеры которого соответствуют внутренним размерам тигля.

Так как тигель быстрее разрушается у стыка стенки с подиной, то для основного тигля применяют железный шаблон, низ которого имеет закругление в месте перехода от стенок к дну.

Перед набивкой проверяют герметичность индуктора.

Индуктор покрывают изоляционной массой из кварцитовой муки и алебастра (65:35) или из 70 % талька и 30 % бакелитового лака. Толщина изоляционного слоя 5–6 мм. Индуктор обмазывают, высушивают, затем его покрывают гидроизолированным этилсиликатом, и наклеивают слой стеклоткани. Далее приступают к набивке подины, толщина которой зависит от емкости печи (от 50 до 200 мм). Заготовленную смесь насыпают на дно слоями 80–100 мм, разравнивают по поверхности и утрамбовывают трамбовкой с конусноплоским основанием.

Набивку ведут пневматическими трамбовками. По высоте подина должна заканчиваться приблизительно на уровне между первым и вторым витком (снизу) индуктора, толщина ее до 200 мм. По окончании набивки подины устанавливают железный шаблон с грузом и центрируют его. Верхний слой подины, не прикрытый шаблоном, взрыхляют, после чего насыпают первый слой для набивки откосов. Откосы и стенки набивают слоями по 40–50 мм. Перед засыпкой нового слоя предыдущий несколько взрыхляют для того, чтобы футеровка не получилась слоистой.

Стенки тигля набивают до верхнего витка индуктора. Верхний край тигля и устье сливного носка (воротник), которые не могут спекаться за счет тепла расплавленной стали, выполняют из фасонных шамотных кирпичей, из магнезитохромитового термостойкого кирпича или из смеси огнеупорной глины, кварцевого песка и жидкого стекла.

Когда футеровка готова, из шаблона удаляют груз и приступают к сушке и спеканию тигля.

Набивка тигля в прессформе. При изготовлении тигля вне печи применяют разборные прессформы с шаблонами, соответствующие форме и размерам тигля.

Перед набивкой прессформу смазывают машинным маслом для более легкого извлечения набитого тигля. Сначала набивают стенки, а затем дно тигля. Готовый тигель подвергается воздушной сушке (до 15 дней в зависимости от размеров тигля).

В обмазанном индукторе набивают основание из магнезитового порошка в смеси с 10 % каустического магнезита или 1,5 % борной кислоты и устанавливают на него тигель; пространство между тиглем и индуктором засыпают кварцевым песком.

Футеровка печи готовыми фасонными огнеупорными изделиями. Футеровку выкладывают из сплошных колец, либо из фигурных кирпичей со шпунтовыми соединениями и т.п. При кладке футеровки швы засыпают мертелем и обмазками. Изделия для футеровки могут быть как предварительно обожженными, так и необожженными. Между кирпичной кладкой и индуктором оставляют зазор толщиной 25-30 мм, который утрамбовывают порошкообразной массой, служащей изоляцией и буферным слоем.

Метод послойной наварки. Футеровку тигля осуществляют с помощью торкретирования, трамбования и послойного спекания, а также газопламенным напылением. Торкрет - массы наносятся при помощи пневмопушки, из которой порошок, увлажненный жидким стеклом или другой связкой, наносится на стенку. Затем нанесенные слои спекают графитовым шаблоном или непосредственно при плавке. Этот способ пригоден для футеровки больших печей.

Послойную наварку футеровки с помощью графитовых шаблонов производят, используя шаблоны различных диаметров. После набивки и спекания наружного слоя устанавливают следующий меньший по размерам шаблон, производят набивку слоя и его спекание, шаблон снимают и т.д.

Во время сушки под током шаблон не должен оплавляться. По истечении установленного времени загружают шихту для первой плавки. Первую плавку назначают на высокоуглеродистую сталь.

Мощность при первой плавке повышают постепенно. В процессе плавления садки плавиться шаблон; стенки тигля при этом спекаются на некоторую глубину. Окончательное спекание массы тигля на глубину 25-30 мм произойдет после двух-трех плавок. Нормально работающий тигель должен иметь буферный слой неспекающейся массы, составляющий приблизительно половину толщины стенок. Слой этот служит теплоизолятором, воспринимает объемные изменения, происходящие во внутреннем спекшемся слое, служит амортизатором при сотрясениях, которые испытывает тигель во время загрузки и осаживания шихты, затрудняет проникновение жидкого металла к индуктору в случае образования трещины в спекшемся слое.

1.4. Индуктор

Индуктор является основным элементом печи, предназначенным для создания электромагнитного поля, индуцирующего ток в загрузке. Кроме своего основного назначения, он должен выполнять также функцию важного конструктивного элемента, воспринимающего механическую и тепловую нагрузку со стороны плавильного тигля и во многом определяющего надежность работы печи в целом [2].