- •Лабораторная работа № 3

- •Оглавление

- •Сборка клапанов.

- •Сборка подшипников.

- •Установка и центровка опорных вкладышей

- •Сборка диафрагм в обоймы.

- •Центровка диафрагм

- •Узловая сборка цвд.

- •5. Шабровка сопрягаемых поверхностей.

- •6. Используемые механизмы и приспособления.

- •Слесарно-сборочные инструменты

- •Ударные инструменты.

Узловая сборка цвд.

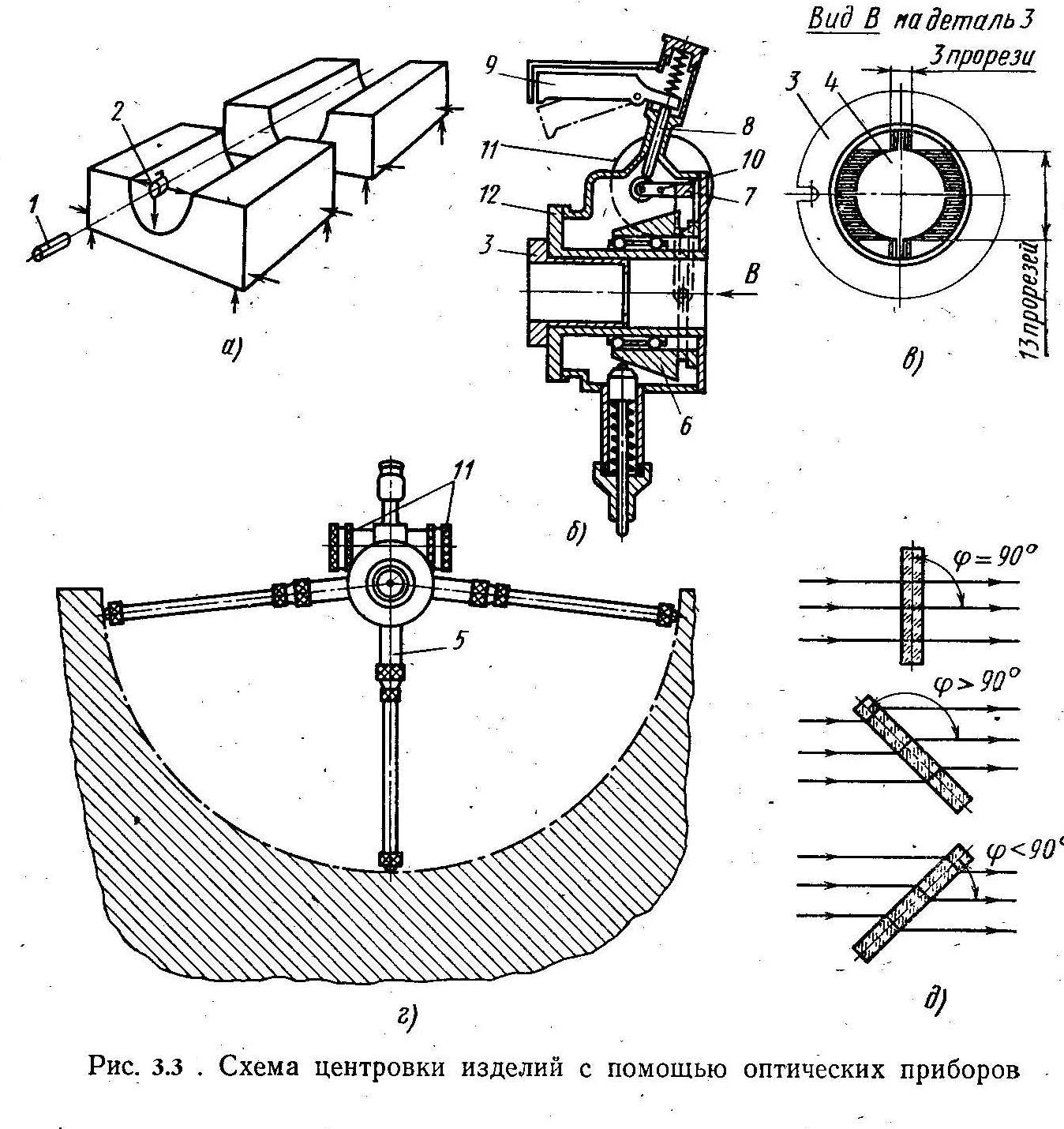

Широко применяется оптический метод центровки корпусов турбин. В основу метода положена не меняющая своего положения оптическая ось зрительной трубы, выверенная по проектной оси турбоустановки и принимаемая за базу отсчёта в процессе центровки.

В качестве зрительной трубы применяется микротелескоп ППС-11. Телескоп снабжён измерительной системой, сконструированной на основе закона преломления световых лучей плоскопараллельной пластиной. Сущность измерений заключается в создании с помощью микрометрического устройства телескопа такого угла наклона пластины, при котором луч, проходящий через центр, преломляясь, совмещался бы с оптической осью трубы. Наклон пластины может осуществляться в двух взаимно перпендикулярных плоскостях микрометрическими винтами, снабжёнными барабанчиками с микрометрическими шкалами. Определённому углу наклона пластины соответствует линейное смещение изображение предмета в миллиметрах, фиксируемое на шкалах барабанчиков. Точность измерения – 0,01 мм.

Процесс центровки турбин осуществляется следующим образом: микротелескоп устанавливается на специальном штативе, имеющем передвижную регулируемую площадку, с помощью которой устанавливают точное положение телескопа и совмещение его оптической оси с проектной осью турбины. После совмещения этих осей телескоп закрепляют. Затем в расточку корпуса турбины, которую необходимо отцентровать с проектной осью, устанавливают центроискатель с визиром. В качестве визира используется специальная деталь, называемая маркой. Она представляет собой металлический стаканчик, в донышке которого имеются вертикальные и горизонтальные прорези с определёнными расстояниями между их осями. Устройство центроискателя, названного конусным, базируется на том принципе, что через три точки можно провести только одну окружность. Поэтому основой конструкции являются три опоры. Последние под влиянием винтовых пружин контактируются с конусом, который через двурогий рычаг и шток связан с рычагом рукоятки. При установке центроискателя в расточку корпуса турбины оператор нажимает на рычаг рукоятки. Опоры при этом выбираются в корпус. После освобождения рычага опоры выступают и прижимаются к расточкам корпуса турбины.

5. Шабровка сопрягаемых поверхностей.

Сборка фундаментных рам с корпусами цилиндров и подшипников заключается в обеспечении свободного перемещения корпусов по фундаментным рамам, вызванного тепловым воздействием в процессе работы турбины.

В зависимости от организации работ фундаментные рамы и шпонки могут поступать на общую сборку без пригонки к корпусам цилиндров н подшипников. В таком случае сборка турбины начинается с пригонки шпонок и опорных поверхностей фундаментных рам.

Пригонка фундаментных рам должна выполняться весьма тщательно. Плотность прилегания опорных поверхностей фундаментных рам к соответствующим опорным поверхностям корпусов подшипников и лап цилиндров достигается в результате припиловки и шабровки. Шабровку можно считать законченной, когда пятна краски будут равномерно распределены по всей поверхности рамы, не менее одного-двух пятен на 1 см и в стыке нигде не будет проходить щуп толщиной 0,05 мм. Особо тщательно проводят пригонку рам подшипников. У переднего подшипника требуется обеспечить не только плотное прилегание сопрягаемых поверхностей, но и отсутствие отклонений от правильной плоскости. Корпус переднего подшипника слетается вдоль рамы при осевом расширении турбины, и наличие кривизны на поверхностях прилегания может привести к рас центровке турбины.

Если фундаментные рамы достаточно жесткие по своей конструкции, целесообразно начать пригонку с поверхностей рам, а затем по рамам пригонять опорные поверхности корпусов турбин. Однако фундаментные рамы по своей конструкции зачастую не имеют достаточной жесткости и легко деформируются при незначительных перекосах. Поэтому во избежание ложных показаний состояния опорных поверхностей целесообразно начинать пригонку плоскостей у жестких деталей, в данном случае у корпусов, а затем по ним пригонять фундаментные рамы. В таком случае для обеспечения лучших условий при шабрении корпус устанавливают опорными плоскостями вверх, а фундаментные рамы после каждой проверки краской по опорным поверхностям корпуса перекантовывают.

При креплении фундаментной рамы к корпусу производят пригонку и крепление шпонок к фундаментной раме. В корпусах турбин и подшипников шпоночные пазы расшабривают до размера, превышающего на 0,05-0,07 мм шпоночный паз в фундаментной раме. Корпус турбины или подшипника устанавливают на фундаментную раму и проверяют наличие свободного перемещения по фундаментной раме. К фундаментной раме крепят направляющие планки и между корпусом подшипника и направляющими планками при шлифовании получают зазор, равный 0,05-0,06 мм. При креплении фундаментных рам к корпусу турбины при помощи дистанционных болтов необходимо выставить раму. Ось дистанционного болта должна быть смещена относительно оси отверстия корпуса турбины в сторону, противоположную его перемещению при тепловом расширении во время работы. Между дистанционной шайбой и головкой болта должен быть зазор, равный 0,05-0,07 мм. Этот зазор обеспечивается при шлифовании шайбы.