- •Лекция № 10 (2 ч) основы контрольных карт шухарта. Типы контрольных карт

- •10.1 Основы контрольных карт Шухарта

- •10.2 Типы контрольных карт Шухарта

- •Лекция № 11 (2 ч) предварительные замечания перед введением контрольных карт шухарта по количественному признаку

- •11.1 Выбор показателей качества

- •11.2 Анализ процесса производства

- •11.3 Выбор рациональных подгрупп

- •11.4 Метод управления и интерпретации контрольных карт для количественных данных

- •Лекция № 12 (2 ч)

- •12.1 Построение контрольной карты средних и размахов

- •2 Чтение контрольной карты средних и размахов

- •Лекция № 13 (2 ч)

- •13.1 Применение и построение контрольных карт индивидуальных значений, индивидуальных значений и скользящих размахов

- •13.2 Применение и построение контрольной карты среднего и выборочного стандартного отклонения

- •13.3 Применение и построение контрольных карт медиан, медиан и размахов, медиан и выборочных стандартных отклонений

- •Лекция № 14 (2 ч)

- •14.1 Применение и построение контрольной карты доли дефектов (р-карта)

- •14.2 Применение и построение контрольной карты числа дефектов (np-карта)

- •14.3 Применение и построение контрольной карты числа несоответствий (с- карты)

- •14.4 Применение и построение контрольной карты числа несоответствий на единицу продукции (и-карты)

- •Лекция № 15 (2 ч) статистическое регулирование технологических процессов. Общие положения

- •15.1 Задача статистического регулирования технологических процессов

- •15.2 Требования к технологическому процессу. Уровень несоответствий

- •Лекция № 16 (4 ч) статистическое регулирование технологических процессов с помощью контрольных карт

- •16.1 Предварительный анализ состояния технологического процесса

- •16.2 Проверка статистических гипотез для задачи статистического регулирования процессов

- •16.3 Виды контрольных карт, применяемые для статистического регулирования технологических процессов

- •Лекция № 17 (4 ч) применение контрольных карт шухарта для анализа технологических процессов

- •17.1 Применение контрольных карт Шухарта и выводы по ним

- •17.2 Статистическое регулирование технологических процессов методом кумулятивных сумм

- •Лекция № 18 (2 ч) анализ процессов с помощью показателей возможностей

- •18.1 Назначение показателей возможностей

- •18.2 Оценка стабильности процесса

- •18.3 Расчет показателей возможностей процессов

- •Лекция № 19 (2 ч)

- •19.1 Основные этапы и способы внедрения статистических методов управления качеством продукции

- •19.2 Некоторые вопросы оценки экономической эффективности внедрения статистических методов управления качеством продукции

- •19.3 Оценка экономической эффективности при внедрении статистических методов регулирования технологических процессов

15.2 Требования к технологическому процессу. Уровень несоответствий

Современная продукция, особенно сложные технические изделия, состоит из сотен и даже тысяч элементов, изготовляемых независимо. При этом несоответствия по важным (ключевым) показателям качества для компонентов или сборки приводят к тем или иным дефектам в готовой продукции. При этом вероятность (или доля) бездефектной продукции Pбездеф(по всем показателям) может быть рассчитана но формуле:

Pбездеф=(1-q1)(1-q2)….(1-qk), (84)

где q1....qk— вероятности (доли) несоответствий, но отдельным ключевым показателям качества компонентов и операций сборки продукции.

Уровень несоответствий определяется в единицах ppm.Ppm– количество дефектных изделий на миллион.

Если вероятность (доля) несоответствий по каждому отдельному показателю составляет всего 10 ppm(для большинства наших технологических процессов сегодня — это недостижимо), то при числе ключевых показателей 1000 получим

Pбездеф=1-(10ppm·1000)=1-0,01=0,99.

Таким образом, даже при таких «идеальных» технологических процессах мы уже будем иметь 1% дефектной продукции.

10 ppm- это малая величина, которая «неподвластна» контролю качества, ведь это всего 10 элементов с отклонением за пределы допуска на миллион выпушенных. Контроль, но принципу «годен — негоден», т. е.. по альтернативному признаку с участием человека «не чувствует» таких величин. Контролеры даже при сплошном контроле будут пропускать несоответствия из-за «потери бдительности». Необходимо организовать работу процессов так, чтобы они сами по себе обеспечивали эти «малыеppm». Для этого процесс должен обеспечивать относительно малый разброс показателя качества, существенно меньший, чем ширина поля допуска. Но это возможно только при абсолютной стабильности процесса. Даже незначительное отклонение технологического процесса по настройке может приводить к увеличению «вылетов» значений показателя качества за пределы допуска в десятки раз.

От процесса требуется следующее:

1. Процесс должен

обеспечивать весьма малый естественный

разброс показателя качества, т. е.

«присущий процессу» разброс должен

быть достаточно мал, параметр σ

должен быть не более 1/10 или

в крайнем случае - 1/8 поля допуска. А

центр настройки процесса (параметр![]() )

должен лежать в центре поля допуска

или незначительно от него отстоять.

)

должен лежать в центре поля допуска

или незначительно от него отстоять.

2. Процесс должен

быть стабильным, т. е. нужно сделать

так, чтобы

![]() =constиσ

=const. Только в

этом случае не будет происходить

неожиданного увеличения несоответствий

из-за отклонения

=constиσ

=const. Только в

этом случае не будет происходить

неожиданного увеличения несоответствий

из-за отклонения![]() и при возрастанииσ.

А это значит, что необходимо выявить те

факторы и причины, которые приводят к

дестабилизации процесса.

и при возрастанииσ.

А это значит, что необходимо выявить те

факторы и причины, которые приводят к

дестабилизации процесса.

Таким образом,

необходимо экспериментально определить,

какие факторы влияют на изменение центра

настройки конкретного технологического

процесса (т.е на изменение параметра

![]() )

и какие - на изменение (увеличение)

разброса процесса (т.е. на увеличение

параметра

)

и какие - на изменение (увеличение)

разброса процесса (т.е. на увеличение

параметра![]() ).

).

Например, используя очень точное оборудование можно выявить влияние свойств сырья на входе процесса или технологических режимов на качество готовой продукции. При увеличении разброса показателей качества на выходе технологического процесса общее стандартное отклонение процесса увеличится, а значит, увеличатся и «вылеты» за границы допуска. Причиной этого является не само оборудование, а плохая организация процесса, т.е. внешние факторы, которые нужно найти и ликвидировать.

Очень многие

количественно измеримые показатели

при многократных измерениях достаточно

точно могут быть описаны нормальным

законом распределения. Это, например,

такие показатели качества, как

геометрические размеры, твердость,

толщина покрытия и т. д. Отдельные

значения данного показателя качества

Xразбросаны вокруг общего

среднего значения![]() ,

которое является фактическим центром

настройки технологического процесса,

а величина разброса индивидуальных

значенийXвокруг

,

которое является фактическим центром

настройки технологического процесса,

а величина разброса индивидуальных

значенийXвокруг![]() характеризуется значениемσ,

которое является средней величиной

отклонения одного значенияXот

характеризуется значениемσ,

которое является средней величиной

отклонения одного значенияXот![]() .

Таким образом,

.

Таким образом,![]() отражает настройку (наладку)

технологического процесса и является

центральным фактическим значением

показателяXв текущее

время работы технологического процесса,

аσ

отражает разброс технологического

процесса, т. е. его «кучность». Чем

меньшеσ,

тем меньше разброс, точки лежат

«кучнее», т. е. тем выше технологическая

точность.

отражает настройку (наладку)

технологического процесса и является

центральным фактическим значением

показателяXв текущее

время работы технологического процесса,

аσ

отражает разброс технологического

процесса, т. е. его «кучность». Чем

меньшеσ,

тем меньше разброс, точки лежат

«кучнее», т. е. тем выше технологическая

точность.

В практических

задачах точно определить

![]() иσ

невозможно, но можно по

выборочным значениям х1, х2,

…. хn(n— объем выборки) произвести оценки

иσ

невозможно, но можно по

выборочным значениям х1, х2,

…. хn(n— объем выборки) произвести оценки

![]() ;

(86)

;

(86)

![]() (87)

(87)

где

![]() -функция выборочного среднего

арифметического;

-функция выборочного среднего

арифметического;

S- функция выборочного среднего

квадратического отклонения при

неизвестном![]() .

.

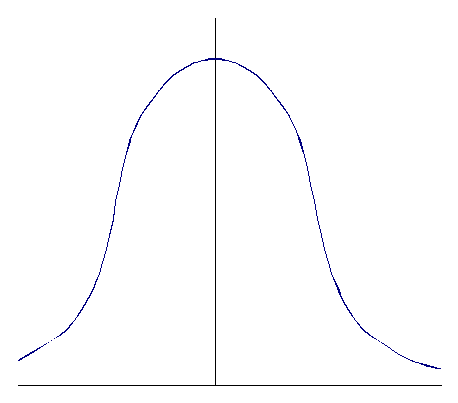

На рисунке 17 изображена плотность нормального распределения (называемая «гауссовой кривой») W(x)и доли распределения в различных интервалах.ВеличинаW(х)при разных значенияххпоказывает, как «плотно», как «густо» лежат индивидуальные значенияхв том или ином месте числовой осп. Площадь под всей кривойW(x)равна единице, а площадь подW(х)внутри любого заданного интервала равна вероятности попадания или доле продукции внутри данного интервала (по показателю качествах).

σ

± σ доля = 68,26 %

± 2σ доля = 95,44 %

± 3σ доля = 99,73 %

Рисунок 17 – Плотность нормального распределения

Как видно из рисунка 17, чем шире интервал по сравнению с величиной σ, тем большая доля распределения будет попадать в этот интервал. Однако «хвосты» распределения всегда выходят за границы интервала и резко убывают при увеличении числа «сигм».

Если указываемый

интервал - это допуск на данный

показатель качества, а гауссова кривая

с известными или оцененными σ

и![]() описывает поведение технологического

процесса в данный период времени, то,

как это очевидно из графического

представления, можно вычислить (оценить,

предсказать) долю соответствующей

продукции и доли с завышенным и заниженным

значениями показателя качества. Долю

продукции в единицахppmза пределом одной из границ допуска

можно оценить при помощи показателей

(индексов) возможностей.

описывает поведение технологического

процесса в данный период времени, то,

как это очевидно из графического

представления, можно вычислить (оценить,

предсказать) долю соответствующей

продукции и доли с завышенным и заниженным

значениями показателя качества. Долю

продукции в единицахppmза пределом одной из границ допуска

можно оценить при помощи показателей

(индексов) возможностей.

Для понимания

статистической методологии и для

практической работы с технологическими

процессами важно, чтобы технологи,

специалисты службы качества и другие

сотрудники представляли поведение

технологического процесса в текущий

момент времени в виде гауссовой кривой.

Важно также, чтобы специалисты хорошо

понимали (желательно, в количественных

оценках) зависимость долей несоответствующей

продукции от величин параметров

![]() иσ:

иσ:

1) при смещении

центра настройки технологического

процесса (![]() )

от центра поля допуска суммарный уровень

несоответствий (суммарная доля

заниженных и завышенных значений)

возрастает.

)

от центра поля допуска суммарный уровень

несоответствий (суммарная доля

заниженных и завышенных значений)

возрастает.

2) при расширении гауссовой кривой (т. е. увеличении среднего разброса, увеличении σ) уровень несоответствий по обе стороны допуска возрастает, поэтому важно обеспечить стабильность технологического процесса по центру настройки и величине разброса.

Важно отмстить еще одно свойство нормального распределения, касающееся выборочного среднего арифметического. Если из стабильного процесса с нормальным распределением W(х)берутся выборки постоянного объемаnи по каждой такой выборке вычисляется среднее арифметическое значение, то:

- выборочные

средние арифметические значения

![]() (j— номер выборки) являются

случайными величинами, распределенными

по нормальному законуW(

(j— номер выборки) являются

случайными величинами, распределенными

по нормальному законуW(![]() )с параметрами

)с параметрами![]() и

и![]() ,

причем центр распределенияW(

,

причем центр распределенияW(![]() )совпадает с центром исходного

распределенииW(х), т. е.

)совпадает с центром исходного

распределенииW(х), т. е.

![]() ,

(88)

,

(88)

- средние

арифметические

![]() имеют разброс в

имеют разброс в![]() раз меньший, чем отдельные выборочные

значения

раз меньший, чем отдельные выборочные

значения

![]() ,

т. е.:

,

т. е.:

![]() .

(89)

.

(89)

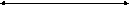

Соотношение

распределений W(х)иW(![]() )изображено на рисунке 18.

)изображено на рисунке 18.

![]()

![]()

Рисунок 18 –

Соотношение распределений W(х)иW(![]() )

)

Отсюда следуют важные выводы:

- среднее

арифметическое (даже по большой выборке)

не является истинным центром настройки

технологического процесса (центром

распределения

![]() ),

но дает возможность оценить

),

но дает возможность оценить![]() более точно, чем отдельные выборочные

значенияxj.

более точно, чем отдельные выборочные

значенияxj.

Это свойство, в

частности, интуитивно использует опытный

наладчик станка-автомата: он делает

несколько пробных деталей, вычисляет

или оценивает «на глаз» среднее

арифметическое, а затем корректирует

настройку станка, учитывает отличие

этого среднего от требуемого целевого

значения настройки. Он делает так,

потому, что знает из практики: по среднему

настройка получается точнее, чем по

индивидуальным значениям. Возможная

погрешность будет в

![]() раз меньше, гдеn– число

изготовленных пробных деталей;

раз меньше, гдеn– число

изготовленных пробных деталей;

- соотношение (89)

позволяет определять необходимый объём

выборки для заданной точности оценки

![]() ,

например, при настройке технологического

процесса. Необходимо обеспечить, чтобы

за время взятия этой выборки процесс

оставался стабильным, т. е. чтобы было

,

например, при настройке технологического

процесса. Необходимо обеспечить, чтобы

за время взятия этой выборки процесс

оставался стабильным, т. е. чтобы было![]() =const;σ

=const. Иначе

увеличениеnбессмысленно.

=const;σ

=const. Иначе

увеличениеnбессмысленно.

Следует отметить

также, что даже если исходное распределение

W(x)не совсем нормальное, тоW(![]() )будет значительно ближе к нормальному,

чем исходное. Это позволяет успешно

применять контрольные карты Шухарта с

несколькими выборками, даже если исходное

распределение отличается от нормального.

)будет значительно ближе к нормальному,

чем исходное. Это позволяет успешно

применять контрольные карты Шухарта с

несколькими выборками, даже если исходное

распределение отличается от нормального.

Литература:

1. Пора заняться технологическим процессом [Текст] / М. И. Розно // Методы менеджмента качества. – 2004.- № 7. – С. 39-45