- •Розрахунково-пояснювальна записка

- •Проект підготовчого цеху шинного заводу по виробництву 720 тис. Шин у рік розміру 15,5р38

- •2012 Реферат

- •1. Загальна частина

- •1.1 Стисла характеристика готової продукції

- •2. Технологічна частина

- •2.1 Вибір та обґрунтування рецептур гумової суміші

- •2.1.1. Обґрунтування рецептури гумової суміші для виготовлення каркасу.

- •2.1.2 Обґрунтування рецептури гумової суміші для виготовлення протектору (боковина)

- •2.2 Матеріальний баланс

- •2.3 Розрахунок необхідного технологічного обладнання

- •2.4. Розрахунок бункерів. Вибір терезів

- •2.5 Розрахунок складів

- •2.6.5. Виготовлення гумових сумішей

- •2.6.1 Підготовка, транспортування, розважування та подача у гумозмішувач каучуків

- •2.6.2 Підготовка, транспортування, розважування та подача у гумозмішувач технічного вуглецю

- •2.6.3. Підготовка, транспортування, розважування та подача у гумозмішувач сипких інгредієнтів

- •2.6.4. Підготовка, транспортування, розважування та подача у гумозмішувач пом'якшувачів

- •2.6.5 Виготовлення гумових сумішей

- •2.6.5 Контроль якості гумових сумішей

- •4 Контроль та керування процесом змішування

- •Висновки

- •Список літератури

2. Технологічна частина

2.1 Вибір та обґрунтування рецептур гумової суміші

Створення гум з заданим рівнем техніко-економічних показників є однією з найскладніших задач сучасної технології. Набутий досвід показує, що для її вирішення необхідно керуватися такими положеннями:

склад гуми має забезпечити задані технологічні та технічні властивості;

гумова суміш повинна легко виготовлятися та перероблятися на промисловому обладнанні, тобто бути технологічною;

матеріальні, енергетичні, трудові витрати повинні бути мінімальними:

гумова суміш повинна мати допустимі санітарно-гігієнічні характеристики.

Перелічені

вимоги дуже суперечливі, тому при

розробці оптимального складу гум

необхідно враховувати безліч різних

факторів: доступність каучуків та

інгредієнтів, взаємодію компонентів,

їх оптимальну концентрацію, порядок

поєднання з каучуком, температурно-режимні

параметри змішування та переробки

гумових сумішей, тощо. З урахуванням

цих факторів оптимальний склад гуми є

компромісним рішенням.

Перелічені

вимоги дуже суперечливі, тому при

розробці оптимального складу гум

необхідно враховувати безліч різних

факторів: доступність каучуків та

інгредієнтів, взаємодію компонентів,

їх оптимальну концентрацію, порядок

поєднання з каучуком, температурно-режимні

параметри змішування та переробки

гумових сумішей, тощо. З урахуванням

цих факторів оптимальний склад гуми є

компромісним рішенням.

Шини працюють у різноманітних умовах, і саме тому розрізняють три основних режими роботи гумових виробів:

постійної напруги;

постійної деформації;

постійної роботи деформації.

Величина деформації не залежить від властивостей матеріалу, а виникаюча напруга прямо пропорційна модулю його пружності. При такому режимі у більш м'якому матеріалі розвивається менша напруга, тобто він знаходиться у більш вигідних умовах.

В режимі постійної напруги величина напруги, яку зазнає гума, лишається постійною, незалежно від жорсткості гуми, а величина деформації змінюється

зворотньо-пропорційно модулю пружності матеріалу. Саме тому у режимі постійної напруги у більш вигідних умовах знаходиться високомодульна гума.

Режим

постійної роботи є проміжним між режимами

постійної напруги та постійної деформації;

при цьому режимі незалежно від пружніх

властивостей гум робота деформації

залишається постійною, а саме: робота

та

деформація

змінюються так, щоб збереглось сталим

їх множення.

Режим

постійної роботи є проміжним між режимами

постійної напруги та постійної деформації;

при цьому режимі незалежно від пружніх

властивостей гум робота деформації

залишається постійною, а саме: робота

та

деформація

змінюються так, щоб збереглось сталим

їх множення.

Виходячи з наведених міркувань, для найбільш відповідальних деталей шин однією з основних задач є досягнення високих пружньо-жорсткісних характеристик при збереженні високих міцносних властивостей.

Для забезпечення високої міцності та витривалості втомлення необхідна наявність мікрогетерогенних вулканізуючих вузлів, навколо яких проходить асоціація макромолекулярних ланцюгів еластомерів і які підвищують долю "слабких" (фізичних) зв'язків різної природи. При деформації вулканізату такі зв'язки руйнуються скоріше, ніж хімічні вулканізаційні зв'язки, що сприяє зменшенню локальних перенапружень.

У наповнених вулканізатах значний вклад у пружньо-жорсткісні та міцності властивості вносить інтенсивність міжфазної взаємодії. Чим більший вміст зв'язаного (адсорбованого) на наповнювачі еластомеру, тим вищий модуль пружності та міцність наповненої гуми.

2.1.1. Обґрунтування рецептури гумової суміші для виготовлення каркасу.

Каркас є основною силовою частиною шини і зазвичай складається з кількох шарів обгумованого текстильного корду. Кількість шарів і напрямок кордних ниток залежить від конструкції покришки і необхідної вантажопід’ємності шини. В каркасі радіальної покришки може бути парне і непарне число шарів обгумованого корду. Зі зменшенням кута нахилу ниток опір в нитках корду каркасу, який виникає під дією внутрішнього тиску в шині, знижується зворотно пропорційно косинусу кута нахилу. При радіальному розміщенні ниток, коли кут нахилу дорівнює 0, опір в нитках в два рази менше, ніж при діагональному розміщенні (450-600). [с.14]

У відповідності з призначенням та умовами експлуатації гумова суміш каркасу повинна відповідати умовам:

А)

фізико-механічним

А)

фізико-механічним

висока адгезія до корду;

мінімальне теплоутворення при експлуатації;

задовільна міцність;

Б) технологічним

добра коландруємність;

широке плато вулканізації;

відсутність реверсії вулканізації;

висока клейкість;

когезійна міцність;

Основою гуми є каучуки, враховуючи те, що каркасна, загалом всі шинні гуми, не повинні мати специфічних властивостей, використовуємо каучуки загального призначення, натуральний каучук, помізопреновий каучук, бутадієн-стирольний каучук, бутадієновий каучук.

Натуральний каучук.

Фізичні властивості: неполярний, ненасичений. Ненасичений забезпечує реакційну здатність за механізмом приєднання.

До корисних якостей можна віднести високу реакційну здатність з сіркою, високу реакційну здатність з ненасиченими функціональними сполуками – модифікацію каучуку. Модифікуючи каучук намагаємось уникнути великої швидкості приєднання озону та кисню.

Натуральному каучуку властива неполярність, завдяки цьому він добре розчиняється в неполярних ароматичних розчинниках, що призводить до зниження маслобензостійкості.

Технологічні властивості.

Висока в’язкість натурального каучуку визначається:

Здатністю до кристалізації при зберіганні, що викликає необхідність проведення декристалізації.

Високою молекулярною масою, яку зменшують при пластикації.

Структурування по альдегідним групам.

Натуральний

каучук перед використанням необхідно

декристалізувати та пластифікувати.

Декристалізацію проводять шляхом

нагріву в камерах періодичної дії, де

температура 800С

протягом 12 годин та більше, в залежності

від ступеню кристалізації.

Натуральний

каучук перед використанням необхідно

декристалізувати та пластифікувати.

Декристалізацію проводять шляхом

нагріву в камерах періодичної дії, де

температура 800С

протягом 12 годин та більше, в залежності

від ступеню кристалізації.

Пластикація – це механічно-хімічна деструкція каучуку шляхом переробки на вальцях при температурі 40-700С чи в гумозмішувачах чи черв’ячних машинах при температурі 100-1500С. Для прискорення пластикації вводять пластикатори: пентон 22, дисульфіди. Оброблений каучук має хороші технологічні властивості: високу когезійну міцність, високу клейкість, добре змішується, каландрується полуфабрикати мають глянцеву поверхню. Гума на основі натурального каучуку високоеластична, характеризується невеликими гістерезисними втратами та низьким теплоутворенням при багаторазових деформаціях, зберігає міцність при високих та низьких температурах. [с.51].

Помізопреновий каучук.

Гуми на основі СКІ менше кристалізуються при розтягненні. Каучуки типу СКІ-3 випускають із заданою в’язкістю. При переробці СКІ-3 не потрібно пластифікувати, за пластоелестичними властивостями вони подібні НК, внаслідок великої схильності СКІ-3 до деструкції при переробці необхідно суворо витримувати температурний режим змішування, розігріву та формування. Основним недоліком СКІ-3, пов’язаним з особливостями молекулярної структури та молекулярно-масового розподілу, є знижена когезійна міцність гумових сумішей на їх основі. СКІ-3 добре змішується зі всіма дієновими каучуками. СКІ-3-01, одержаний хімічною модифікацією СКІ-3 n-нітрозифеніламіном (ПНДФА), має високу когезійну міцність. За клейкістю суміші на основі СКІ-3-01 перевищують суміші на основі СКІ-3 чи НК.

Бутадієновий каучук СКД.

Каучук СКД стереорегулярний, максимальна швидкість кристалізації при температурі -550 -600С, швидкість кристалізації 60%, температура плавлення кристалів від -30С до -300С. Завдяки високої гнучкості та вузького молекулярно масового розподілу СКД має низьку когезійну міцність, адгезію до металу, високу хладотекучість. При обробці на вальцях СКД не сідає на валок, шубить, розсипається в крихту.

Фізико-механічні

показники.

Фізико-механічні

показники.

Висока морозостійкість до -1000С, висока зносостійкість в 1,5-2 рази вище ніж у НК, СКІ-1 та низький коефіцієнт тертя, високу еластичність та втомну витривалість.

До негативних якостей відносять низьку маслобензостійкість, низький опір старінню, низьку міцність у ненаповненому стані, слабку клейкість. Через незадовільні технологічні властивості СКД застосовується у комбінації з іншими каучуками.

Бутадієн-стирольний каучук (БСК).

Основну масу БСК одержують емульсійною сополімеризацією бутадієну і стиролу. Розподіл бутадієнової і стирольних ланок у макромолекулі полімеру – нерегулярний, статистичний.

Емульсійну полімеризацію проводять при високих (500С – «гаряча» полімеризація) і при понижених (50С – «холодна» полімеризація) температурах. Зниження температури полімеризація приводить до зменшення вмісту в каучуці низькомолекулярних фракцій, зменшенню ступеня розгалуження і збільшенню регулярності структури полімеру, що в цілому приводить до покращення якості полімеру. [с.65]

СКМС з регульованою молекулярною масою добре обробляється на звичайному обладнанні. Загальною особливістю є високе теплоутворення і великі витрати енергії при змішуванні. Внаслідок великої термопластичності каучуки добре зберігають форму (суміш має добру «каркасність»).

Для отримання оптимально рівних властивостей, гумова суміш для каркасу виготовляється на основі СКІ-3-01 100 мас. час.

Основним

вулканізувальним агентом ненасичених

каучуків загального призначення є

сірка. Вулканізувальна група складається

з вулканізувального агенту, прискорювача

вулканізації, уповільнювача підвулканізації,

активаторів прискорювачів вулканізації.

Вибір вулканізувальної системи, як і

вибір каучуків визначається призначенням

гуми та умовами її експлуатації.

Ненасичені каучуки  зшиваються.

Сучасні технології використовують три

типи сірчаної вулканізувальної системи:

загального призначення, напівефективні

та ефективні. Попередження перевулканізації

(реверсії) є одне з важливих завдань при

розробці активних вулканізувальних

систем для високотемпературної

вулканізації, особливо для гумових

сумішей, що перероблюються литтям під

тиском. Одним із способів створення

активних вулканізувальних систем

високотемпературної вулканізації є

використання «напівефективних» та

«ефективних» вулканізувальних систем.

зшиваються.

Сучасні технології використовують три

типи сірчаної вулканізувальної системи:

загального призначення, напівефективні

та ефективні. Попередження перевулканізації

(реверсії) є одне з важливих завдань при

розробці активних вулканізувальних

систем для високотемпературної

вулканізації, особливо для гумових

сумішей, що перероблюються литтям під

тиском. Одним із способів створення

активних вулканізувальних систем

високотемпературної вулканізації є

використання «напівефективних» та

«ефективних» вулканізувальних систем.

В «напівефективних» вулканізувальних системах використовується підвищений вміст прискорювача по відношенню до сірки. Вміст сірки знижується до 1 мас ч. В ефективних вулканізувальних системах міст сірки зменшується до 0,5 мас. ч. При розробці ефективних та напівефективних вулканізувальних системах необхідно, щоб вони мали високу стійкість до підвулканізації та забезпечували високу швидкість структурування. Застосування «ефективних» та «напівефективних» вулканізувальних систем дають можливість одержувати при високих температурах вулканізати зі зменшеним числом полісульфідних зв’язків, які мають високі міцності та динамічні зв’язки, високою теплостійкістю і стійкістю до теплового старіння вулканізувальними агентами з утворенням зв’язків рівного ступеню сульфідності.

Таблиця 2.1 - Сучасні вулканізаційні системи та їх вплив на властивості гуми

|

Інгредієнти та показники |

ЗВС |

НАВС |

ЕВС |

|

Сірка |

≈ 2,5 |

≈1,7 |

0-0,5 |

|

Донори сірки |

- |

- |

≈2 |

|

Прискорювачі |

≈0,6 |

≈1,7 |

≈1,5-2 |

|

Теплостійкість ↑ |

→ |

→ |

→ |

|

Еластичність ↓ |

→ |

→ |

→ |

|

Міцність fp н.у. |

19 |

20 |

22 |

|

1200×12 годин |

11 |

15 |

19 |

|

Ts опір під вулканізацією |

2,5 |

5,7 |

9 |

Для

забезпечення вимог до каркасної суміші

необхідно використовувати напівефективну

вулканізувальну систему для збереження

високої витривалості при втомлені та

опору реверсії вулканізаторів при

одночасному збільшенні індукційного

періоду вулканізації гумової суміші.

Для

забезпечення вимог до каркасної суміші

необхідно використовувати напівефективну

вулканізувальну систему для збереження

високої витривалості при втомлені та

опору реверсії вулканізаторів при

одночасному збільшенні індукційного

періоду вулканізації гумової суміші.

Прискорювачі сірчаної вулканізації – це хімічні сполуки які прискорюють чи впливають на процес вулканізації за рахунок зміни сульфідності зв’язків. Вимоги до прискорювачів: прискорювач повинен забезпечувати кінетику відповідаючи технологічному процесу; бути не токсичним, не впливати на смак, колір гуми. Активність прискорювача визначається критичною температурою дії, яка визначається по точці перегину, на кривій залежності часу до початку вулканізації від температури.

З вище зазначеного оптимальний комплекс технологічних та експлуатаційних властивостей забезпечують сульфенамідні прискорювачі сірчаної вулканізації. Сульфенамідні прискорювачі надають гумовим сумішам високу стійкість до підвулканізації та опір старінню.

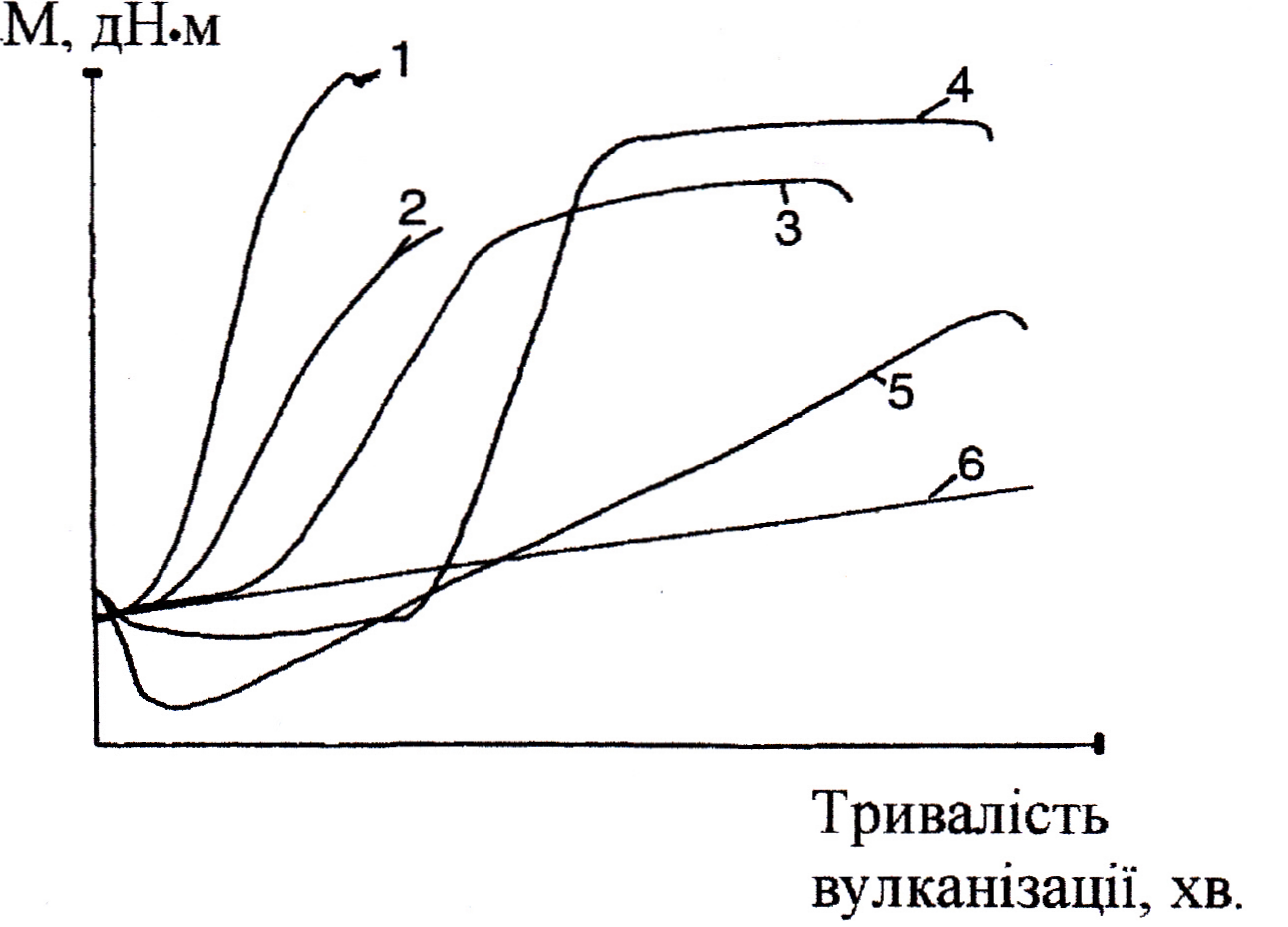

Рис.2.1 Схематичний вид кривих вулканізації з різними типами прискорювачів сірчаної вулканізації:

дитіокарбамати;

тіурамдісульфіди;

тіазоли;

сульфенаміди;

гуанідіни;

сірка (без прискорювачів)

У

присутності активаторів вулканізації

збільшується концентрація поперечних

зв'язків при рівній кількості зв'язаної

сірки, зменшується ступінь сульфідності

поперечних зв'язків і, як наслідок

цього, утворюються вулканізати з більш

високим комплексом технічних властивостей.

У

присутності активаторів вулканізації

збільшується концентрація поперечних

зв'язків при рівній кількості зв'язаної

сірки, зменшується ступінь сульфідності

поперечних зв'язків і, як наслідок

цього, утворюються вулканізати з більш

високим комплексом технічних властивостей.

В гумових сумішах часто використовують комбінацію прискорювачів, це дозволяє одержати гуми з оптимальними технологічними та технічними характеристиками.

Сульфенамід Ц – забезпечує широке плато вулканізації при високих температурах (до 1600С) вулканізації. При використанні сульфенамідних прискорювачів одержують вулканізати з високим значенням напруги при заданому подовженні, дуже високими міцними, еластичними та динамічними властивостями, добрим опіром до старіння. Їх вміст в гумових сумішах від 0,5 масової частини до 1,5 мас. ч. при вмісту сірки 1,5-3 мас. ч. Сульфенамід Ц характеризується довгим індукційним періодом та високою швидкістю вулканізації в основному періоді.

Тіазол 2МБС (0,2 мас. ч.). В даній рецептурі використовуються вулканізатори одержані в присутності тіазолу характеризуються вмістом поперечних зв’язків різної сільфідності. Вони відрізняються високими міцносними властивостями, доброю динамічною витривалістю та стійкістю до теплового старіння. Вміст тіазолів в гумових сумішах складає від 0,7 до 2,5 масових частин при відносно великому вмісту сірки (1,5-3 мас. ч.). [с.181]

Для прискорення процесу в основний період вводиться додатково тіазол 0,2 мас. ч.

В даній рецептурі використовуємо оксид цинку – первинний активатор (0,5 масової частини) у поєднанні зі стеариновою кислотою – вторинний активатор (2,0 масової частини).

Для

збільшення тривалості індукційного

періоду у гумові суміші вводимо

уповільнювачі підвулканізації: фтальовий

ангідрид, N-нітрозодифеніламін,

бензойну кислоту. Основними вимогами

до уповільнювачів підвулканізації є:

збільшене продовжене находження гумових

сумішей в текучому стані при  температурах

переробки та відсутності впливу їх на

швидкість вулканізації, а також на

фізико-механічні властивості вулканізатів.

температурах

переробки та відсутності впливу їх на

швидкість вулканізації, а також на

фізико-механічні властивості вулканізатів.

Фтальовий ангідрид – добре диспергується в гумових сумішах і не суттєво впливає на швидкість вулканізації. Ефект дії пояснюється впливом фтальового ангідриду на уповільнене утворення сульфідуючого комплексу в результаті взаємодії фталевого ангідриду з оксидом цинку та стеариновою кислотою. [с.196]

Бензойна кислота уповільнює процес вулканізації за рахунок зниження pH середовища – дозування 0,5-0,7 масової частини. Ефективність дії не висока, дешева, доступна сировина.

N-нітрозодифеніламін (НДРА) більш ефективний, чим фтальовий ангідрид, особливо в сумішах, які включають сульфенамідні прискорювачі вулканізації. Ефективність його дії обумовлюється дезактивуючим впливом на радикальні процеси, що проходять при переробці гумових сумішей. При цьому в його присутності можливо виділення оксидів азоту, що призводить до одержання пористих вулканізатів. У даній гумовій суміші використовуємо N-НДФА. [с.196]

Для поліпшення технологічних властивостей та зниження собівартості у гуми вводять наповнювачі. Наповнювачі це тверді чи рідкі компоненти, які вводять в гуму у великій кількості від 200-300 мас. ч. на 100 мас. ч. з метою модифікації властивостей полімеру. Введення наповнювачів приводить до зміни та покращення фізико-механічних показників. Підвищується модуль міцності, опір до роздирання та стирання, твердість. Зменшується еластичність, здатність до набухання. Щоб вибрати технічний вуглець (ТВ) слід враховувати його характеристики: розмір часток, структурність, питому поверхню, вміст на поверхні функціональних груп, які найбільше впливають на взаємодію з каучуком. Оптимальний вміст ТВ залежить від його активності та типу каучуку.

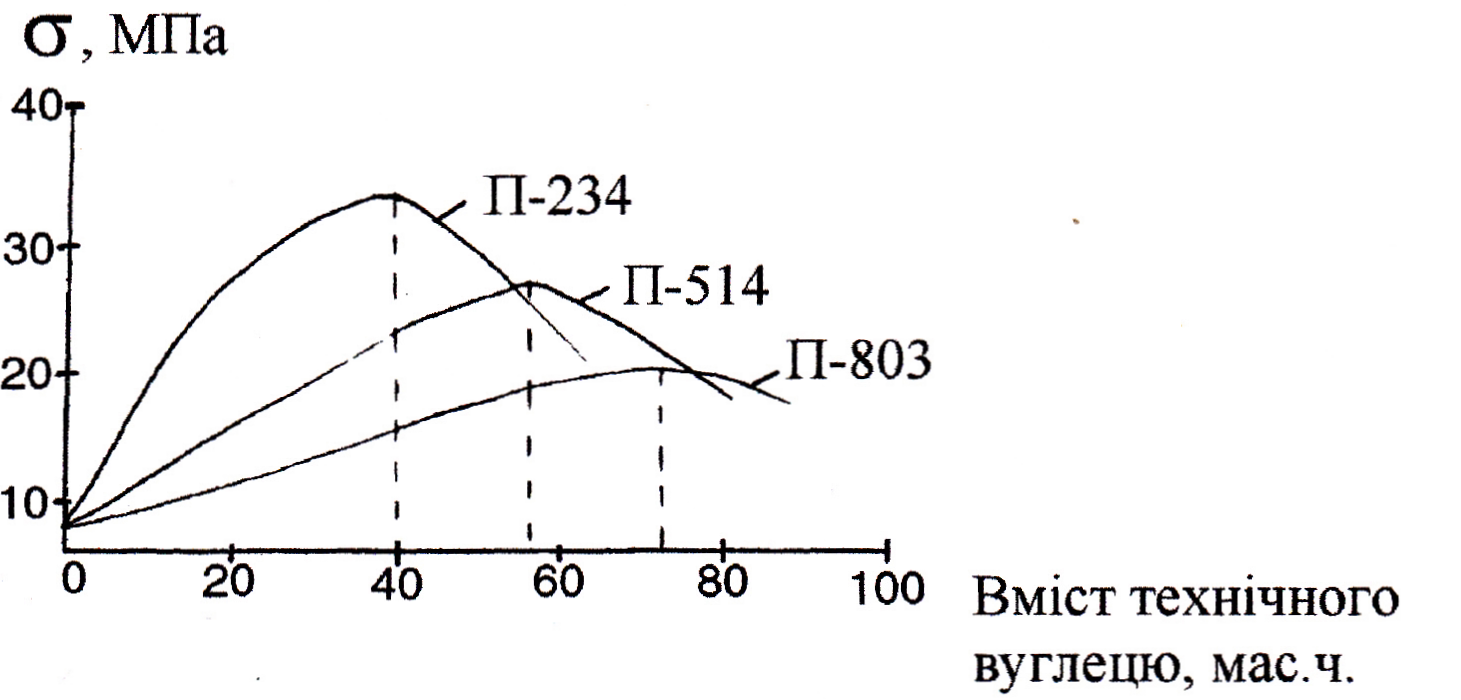

Рис.

2.2 – Залежність умовної міцності при

розтягуванні гум (3) від марки та вмісту

(С) технічного вуглецю.

Рис.

2.2 – Залежність умовної міцності при

розтягуванні гум (3) від марки та вмісту

(С) технічного вуглецю.

Як видно з рисунку 2.2. при зменшенні дисперсності ТВ збільшується його активність (зростає міцність гуми), але зменшується оптимальний вміст. Аналіз даних показує, що у каркасну гуму необхідно вводити ТВ П-324 у дозуванні 45,0 масових частин на 100 мас. ч. каучуку.

Так як ТВ підвищує в’язкість гумової суміші, для поліпшення переробки гумової суміші застосовують пом’якшувачі (пластифікатори).

Пластифікатори знижують в’язкість каучуку, підвищують морозостійкість за рахунок доброї сумісності з каучуком та підвищення рухливості надмолекулярних структур. Пластифікатори вводять в полімери з метою підвищення їх еластичності та пластичності при переробці та експлуатації. Речовини, які полегшують переробку, знижують температуру текучості і зменшують в’язкість гумових сумішей називаються пом’якшувачами. Пластифікатори повинні мати наступні властивості: сумісність з полімером, хімічну та термічну стійкість, малу летючість, мінімальну зміну в’язкості при зміні температури, відсутність токсичної дії.

Нафтовий бітум (рубракс) – в’язкість гумових сумішей практично не змінюється, але покращується формування за рахунок зменшення еластичного відновлення та підвищення каркасності суміші.

Каніфоль – при введенні в гумові суміші до 5 мас. ч. каніфолі зменшується їх в’язкість, суттєво підвищується клейкість і внаслідок цього її кислого характеру уповільнюється під вулканізація. В присутності каніфолю покращується диспергування інгредієнтів та зберігаються високі еластичні та динамічні властивості гуми. [с.235]

Масло

ПН-6Ш – масло з перевагою ароматичних

вуглеводів. Добре змішується ненасиченими

неполярними каучуками (СКІ, СКБ, БСК),

знижує в’язкість гумових сумішей,

підвищує їх клейкість, змінює властивості

вулканізатів навіть при великому (до

30 мас. ч.) вмісті. Також масло зменшує

еластичні властивості гуми, особливо

при низьких температурах, підвищує

теплоутворення при декількох деформаціях.

Масло

ПН-6Ш – масло з перевагою ароматичних

вуглеводів. Добре змішується ненасиченими

неполярними каучуками (СКІ, СКБ, БСК),

знижує в’язкість гумових сумішей,

підвищує їх клейкість, змінює властивості

вулканізатів навіть при великому (до

30 мас. ч.) вмісті. Також масло зменшує

еластичні властивості гуми, особливо

при низьких температурах, підвищує

теплоутворення при декількох деформаціях.

Октофор N – при введені його в гумову суміш знижує в’язкість суміші та міцність вулканізатів.

Вуглеводневі смоли – ці смоли при введенні в гумову суміш розчиняють сірку, затримуючи її вицвітання. Смоли звичайно містять деяку кількість замісних фенолів, завдяки чому суміш стійка при старінні. Інден-кумаронові смоли – продукти полімеризації ненасичених сполук ксилольної фракції (температура кипіння 1600-1800С) – кумарону, індену. Введення інден-кумаринових смол підвищує клейкість гумових сумішей, їх адгезію до металу та тканин. Зі зниженням температури силування смоли пом’якшуються, зменшується в’язкість гумових сумішей при однаковому вмісту смоли і погіршується фізико-механічні властивості вулканізатів. [с.234]

У якості пластифікатору в дану гумову суміш вводиться масло ПН-6Ш (6,0 масової частини), каніфоль соснова (1,0 мас. ч.), бітуми нафтові (5,0 мас. ч.).

Для захисту гум від негативних факторів вводяться протистарювачі: діафен ФП (1 мас. ч.), нафтан-2 (1 мас. ч.).

Діафен ФП – хімічний протистарювач по захисту гум від теплового та озонного старіння, а також від втоми, він відрізняється високою летючістю і легко екстрагується із гум водою. В суміш вводять 0,5-2 масових частини на 100 масових частин каучуку.

Модифікатор РУ-1 і БС-120 пр спільному використанні підвищиють міцність зв’язку між шарами корду в каркасі шин та втомлену виносливість шин при нормальних та підвищених температурах.

Нафтан-2 (Неозон-Д) – ефективно захищає каучуки і гуми від теплового старіння, підвищує стійкість гум при багаторазових деформаціях [1, с. 233-234]

Таблиця

2.2 -

Рецептура

каркасної гумової суміші ПА-2

Таблиця

2.2 -

Рецептура

каркасної гумової суміші ПА-2

|

|

Щільність інгредієнтів, кг/м3 |

Мас.ч. інгредієнтів |

Мас. % інгредієнтів |

|

СКІ-3-01 |

920 |

100 |

56,82 |

|

Сірка технічна |

2000 |

2 |

1,14 |

|

Сульфідамін Ц |

1370 |

0,8 |

0,45 |

|

Білила цинові |

5470 |

5 |

2,84 |

|

Тіазол 2МБС |

1540 |

0,2 |

0,11 |

|

Модифікатор РУ |

1300 |

1,5 |

0,85 |

|

N нітрозодифеніламін |

1250 |

0,5 |

0,28 |

|

Каніфоль |

1040 |

1 |

0,57 |

|

Діафен ФП |

1150 |

1 |

0,57 |

|

Нафтам-2 |

1230 |

1 |

0,57 |

|

Біла сажа БС-120 |

2000 |

5 |

2,84 |

|

Бітум нефтяний |

1000 |

5 |

2,84 |

|

Масло ПН-6Ш |

970 |

6 |

3,41 |

|

Кислота стеаринова технічна |

960 |

2 |

1,14 |

|

ТВ П-324 |

1860 |

45 |

25,57 |

|

Суміш після 1 стадії |

|

|

|

|

Уcього |

|

176 |

100 |

Норми контролю гумової суміші ПА-2

Показники прискорених випробувань на віброреометрі РВС:

мінімальний момент (Мmin) - (3-6) дНм;

максимальний момент (Мmax) - (12-21) дНм.

Режим випробувань: температура (200± 1 )°С;

тривалість (2,0±0,5) хв.

Відсоток заправок, що аналізуються -100.

Таблиця

2.3 Фізико-механічні показники прискорених

випробувань вулканізатів гумової суміші

ПА-1*

Таблиця

2.3 Фізико-механічні показники прискорених

випробувань вулканізатів гумової суміші

ПА-1*

|

Режим вулканізації |

Умовне напруження при подовженні 300%, МПа |

Умовна міцність при подовженні (при 23±1°С), МПа

|

Відносне подовження при розриві (при 23±1°С) |

Опір роздиранню, кН/м | |

|

температура, °С |

тривалість, хв

| ||||

|

153±2 |

15,0±0,5 |

10,3±1,5 (105±15) |

20,1 (205) |

540±75 |

– |

*Відсоток заправок, що аналізуються – 10

**Фізико-механічні показники вулканізатів гумової суміші ПА-2**

|

Режим вулканізації |

Умовне напруження при подовженні 300%, МПа |

Умовна міцність при подовженні (при 23±1°С), МПа

|

Відносне подовження при розриві (при 23±1°С) |

Опір роздиранню, кН/м | |

|

температура, °С |

тривалість, хв

| ||||

|

153±2 |

15,0±0,5 |

10,8±1,5 (110±15) |

21,1 (215) |

540±75 |

78,4 (80) |

Твердість по Шору А. 60±5 у.о.

Кількість заправок, що аналізуються – 0,5

Кількість заправок, що аналізуються -1 в зміну.