- •Розрахунково-пояснювальна записка

- •Проект підготовчого цеху шинного заводу по виробництву 720 тис. Шин у рік розміру 15,5р38

- •2012 Реферат

- •1. Загальна частина

- •1.1 Стисла характеристика готової продукції

- •2. Технологічна частина

- •2.1 Вибір та обґрунтування рецептур гумової суміші

- •2.1.1. Обґрунтування рецептури гумової суміші для виготовлення каркасу.

- •2.1.2 Обґрунтування рецептури гумової суміші для виготовлення протектору (боковина)

- •2.2 Матеріальний баланс

- •2.3 Розрахунок необхідного технологічного обладнання

- •2.4. Розрахунок бункерів. Вибір терезів

- •2.5 Розрахунок складів

- •2.6.5. Виготовлення гумових сумішей

- •2.6.1 Підготовка, транспортування, розважування та подача у гумозмішувач каучуків

- •2.6.2 Підготовка, транспортування, розважування та подача у гумозмішувач технічного вуглецю

- •2.6.3. Підготовка, транспортування, розважування та подача у гумозмішувач сипких інгредієнтів

- •2.6.4. Підготовка, транспортування, розважування та подача у гумозмішувач пом'якшувачів

- •2.6.5 Виготовлення гумових сумішей

- •2.6.5 Контроль якості гумових сумішей

- •4 Контроль та керування процесом змішування

- •Висновки

- •Список літератури

2.6.5. Виготовлення гумових сумішей

Процес

приготування гумових сумішей називається

змішуванням. Змішування каучука з

різними інгредієнтами – це механічний

процес, при якому в умовах, головним

чином, здвигових деформацій, відбувається

диспергування і розподілення інгредієнтів

в каучуці, від чого залежить якість

гумової суміші і її здатність піддаватися

подальшій переробці.

Процес

приготування гумових сумішей називається

змішуванням. Змішування каучука з

різними інгредієнтами – це механічний

процес, при якому в умовах, головним

чином, здвигових деформацій, відбувається

диспергування і розподілення інгредієнтів

в каучуці, від чого залежить якість

гумової суміші і її здатність піддаватися

подальшій переробці.

У теперішній час для виготовлення гумових сумішей використовують в основному одно- та двохстадійне змішування з використанням роторних гумозмішувачів періодичної дії та черв'ячних чи валкових машин для доробки (гранулювання, листування, стрейнування і т.п.) гумових сумішей [ ].

Питання про вибір випускної форми маточних сумішей — гранули чи стрічка (лист) — є дуже складним.

Застосування маточних сумішей у гранульованому виді дозволяє: автоматизувати дозування маточних сумішей на другій стадії змішування; перемішувати суміші при охододженні і збереженні, що дозволяє усереднити якість заправок, забезпечити стабільність властивостей при наступній обробці сумішей. Недолік гранульованих гумових сумішей у тім, що при транспортуванні і збереженні на стінках пневмомагістралі, у барабанах для охолодження та обертових складських барабанах відбувається осадження часток адгезиву у виді невеликих зерен. Ці частки час від часу відокремлюються від стінок і попадають у гумову суміш; при подальшій обробці ці частки не диспергуються, що призводить до браку при екструзії (шприцюванні) та каландруванні. Спосіб гранулювання маточних сумішей вимагає великих капітальних витрат (по вартості устаткування на 34 %, по площі на 20 %), але дає виграш у затратах праці (приблизно вдвічі) [ ].

Перевагою

листового способу збереження маточних

сумішей є більш високий ступінь уніфікації

виробництва (однотипні транспортні

системи і склади, однотипне устаткування

для обробки та охолодження маточних

сумішей і готових  гумових

сумішей та інше), більш низька енергоємність

технологічного процесу, менші виробничі

площі і металоємність устаткування.

Листова форма випуску маточних та

готових сумішей вважається останнім

часом універсальною і більш доцільною

[].

гумових

сумішей та інше), більш низька енергоємність

технологічного процесу, менші виробничі

площі і металоємність устаткування.

Листова форма випуску маточних та

готових сумішей вважається останнім

часом універсальною і більш доцільною

[].

При установці на 1-й і 2-й стадіях змішування широко розповсюджених гумозмішувачів 270/80 і 270/30 не вдається досягти високого ступеня використання устаткування. Зіставлення тривалості операцій по стадіях змішування показує, що на основні операції приходиться тільки 60-70 % технологічного часу, а менша тривалість змішування на 2-й стадії робить неминучим простій гумозмішувача.

Використання гумозмішувачів великої одиничної потужності (до 650 дм ³) дозволяє зменшити частку допоміжних операцій у 2,5-3 рази (у розрахунку на 1 кг гумової суміші) [ ].

Для виготовлення маточних та готових гумових сумішей у проекті передбачені 4 гумозмішувачі Г3-270 (рис.2.18). Регулювання циклу завантаження і змішування забезпечує мінікомп'ютер, встановлений на кожній лінії.

Вивантаження маточної гумової суміші здійснюють через визначені проміжки часу при енергії, яка поглинається мінімально, і максимальній (аварійній) температурі. Для оцінки ефективності і рівномірності протікання процесу значення енергії, що поглинається, та температура вивантаження реєструється друкувальним пристроєм.

У табл.2.13 наведено режими двохстадійного процесу змішування каркасної та протекторної (боковини) гумової суміші в гумозмішувачі Г3-270.

Рідинні пом'якшувачі вводять підігрітими до 80—90°С. Температура процесу регулюється подачею в зони камери, ротора та нижнього затвору води з температурою 12—14°С. Через заданий час (чи при досягненні температури 150°С для протекторної та камерної суміші на основі БСК) вивантажують і допрацьовують на черв'ячно-валковому агрегаті АЧВЛ-600, охолоджують у фестонній установці і направляють на автоматизований склад маточних гумових сумішей.

Рис

2.3 Схема комплексної механізації наливних

вантажів, що надходять на завод по

залізниці

Рис

2.3 Схема комплексної механізації наливних

вантажів, що надходять на завод по

залізниці

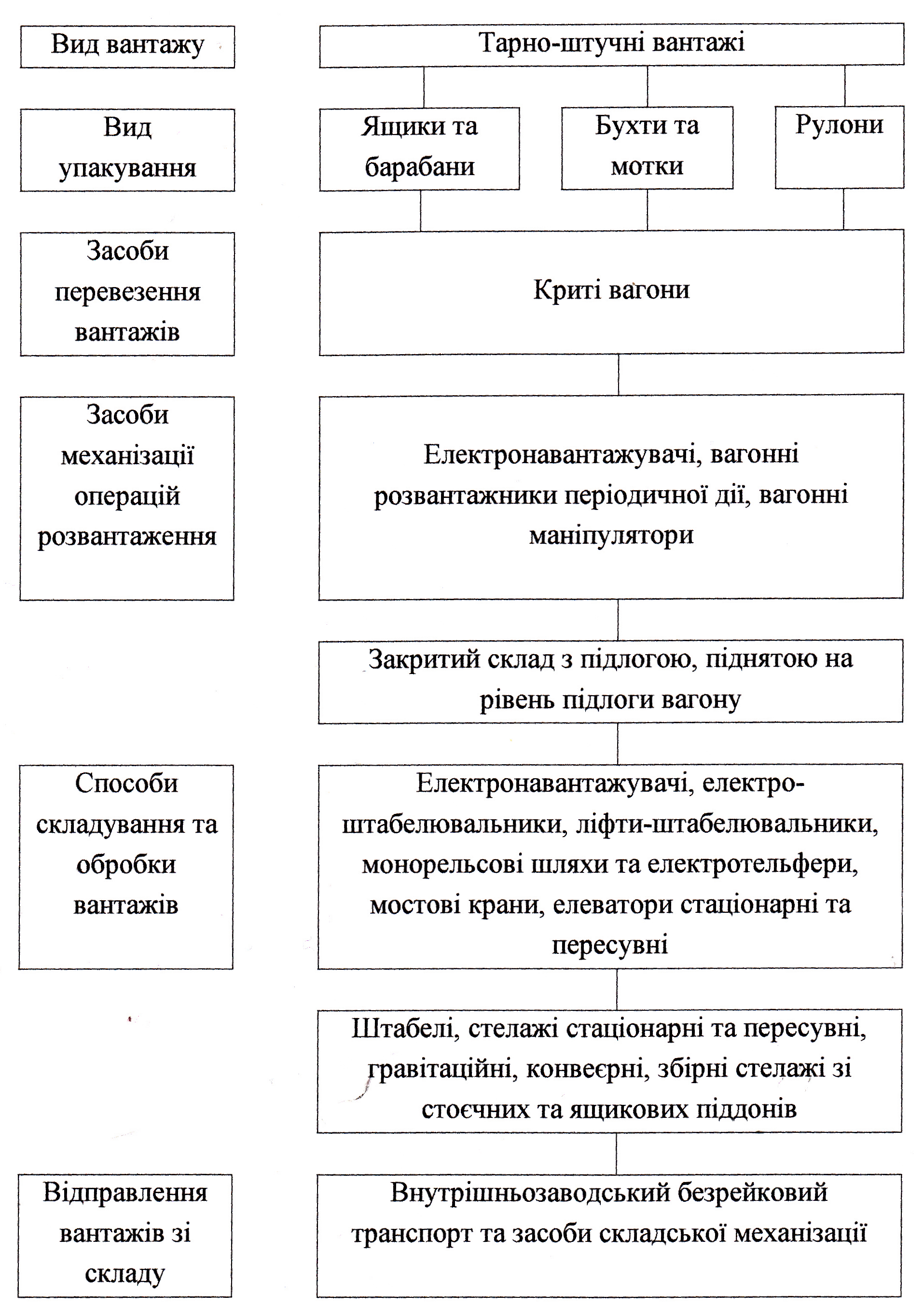

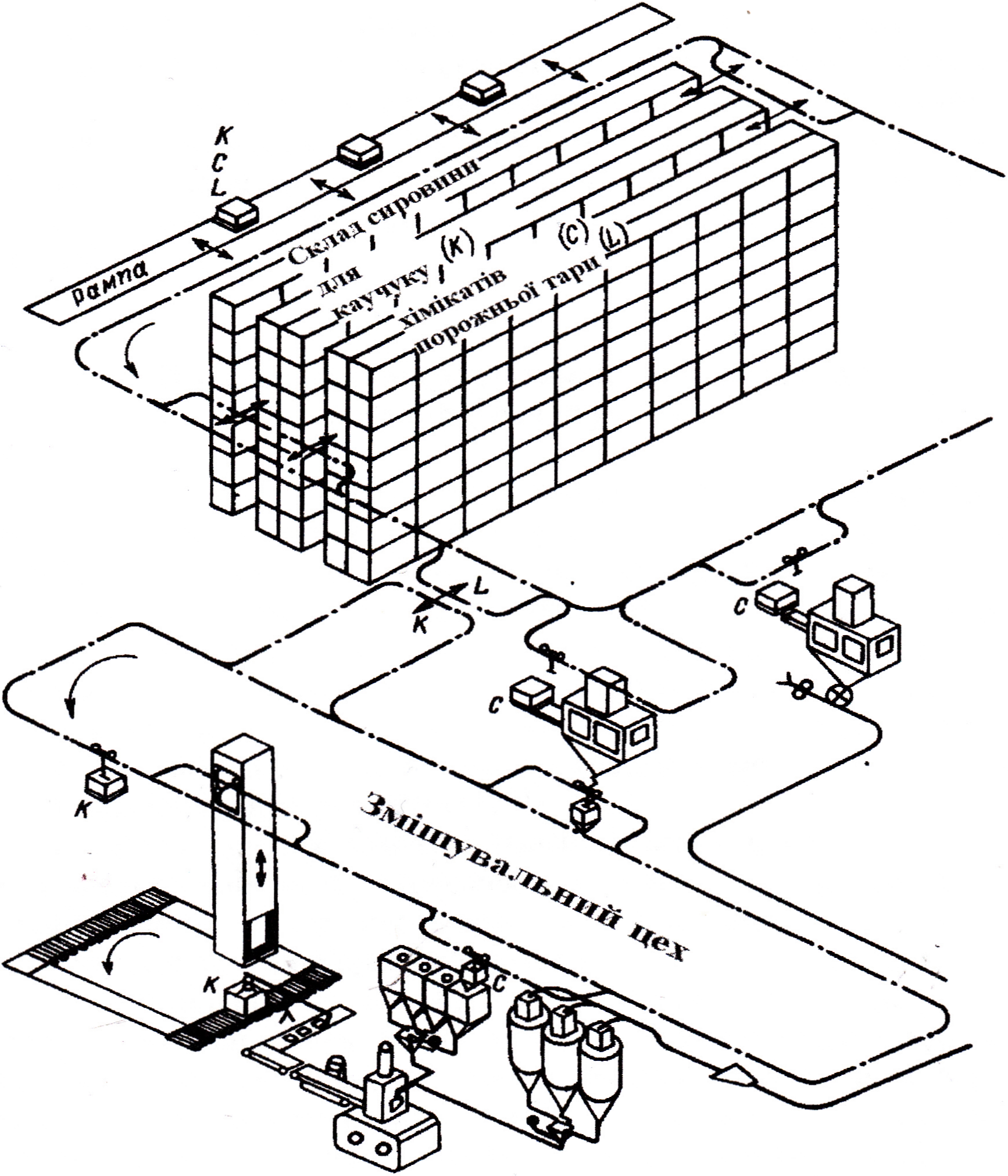

Рис 2.4 Схема комплексної механізації складів закритого збереження штучних вантажів, що надходять на завод по залізниці

Для

внутрішньозаводського перевезення

матеріалів застосовують багатооборотні

металеві складські піддони (контейнери),

а також м'які гумокордні контейнери-бункери

для сипких матеріалів. Зберігається

сировина в стелажних складах висотою

12-15 і витрачається, як правило, за

принципом «першим завантажений — першим

вивантажений».

Для

внутрішньозаводського перевезення

матеріалів застосовують багатооборотні

металеві складські піддони (контейнери),

а також м'які гумокордні контейнери-бункери

для сипких матеріалів. Зберігається

сировина в стелажних складах висотою

12-15 і витрачається, як правило, за

принципом «першим завантажений — першим

вивантажений».

Після

розвантаження на рампі підвісний

штовхаючий конвеєр (ШИК) приймає піддони

з матеріалами і передає їх на візки для

транспортування до стелажів складу

(рис.).

Після

розвантаження на рампі підвісний

штовхаючий конвеєр (ШИК) приймає піддони

з матеріалами і передає їх на візки для

транспортування до стелажів складу

(рис.).

Рис2.5 Принципова схема складу сировини та транспортування її в підготовчий цех.

Для подачі інгредієнтів у цех виготовлення гумових сумішей використовують дві системи. Інгредієнти, які можна переміщати пневмо- транспортною системою, завантажують через барабанний шлюзовий затвор за допомогою мішкорозвантажувальних машин. Далі матеріал подається до тих витратних резервуарів змішувального цеху, звідкіля надійшов виклик. В іншій транспортній системі інгредієнти розвантажують з мішків у контейнери, які транспортуються в цех за допомогою ПШК і автоматично розвантажуються у витратні бункери.