- •Раздел 1. ОБЩИЕ СВЕДЕНИЯ О ПОЛИГРАФИИ И ПРОДУКЦИИ ПОЛИГРАФИЧЕСКОГО ПРОИЗВОДСТВА (48 ч.)

- •Введение

- •1. Предмет и содержание дисциплины «Основы полиграфических производств»

- •2. Определения важнейших печатно-технических терминов

- •3. Классификация основных видов и способов печати

- •3.1. Виды печати

- •3.2. Способы печати

- •3.3. Сравнительная характеристика основных видов и способов печати

- •Тема 1. Общие сведения о производственном процессе полиграфического производства

- •1. Основные понятия о полиграфическом производстве

- •2. Основные этапы комплексного полиграфического процесса (КПП)

- •3. Классификация производственных процессов

- •Тема 2. Единицы измерения, используемые при выпуске изданий

- •1. Системы измерений, используемые в полиграфической промышленности

- •2. Измерение форматов бумаги и печатной продукции

- •Тема 3. Виды полиграфической продукции и их классификация

- •2. Классификация издательской продукции

- •1. Основные элементы книжного издания

- •2. Конструкция книг в переплетной крышке

- •2.1. Внешние элементы книжного блока

- •2.2. Внутренние элементы книжного блока

- •2.3. Характерные полосы издания

- •3. Особенности конструкции изданий в обложках, брошюр и журналов, газет и листовых изданий

- •3.1. Особенности конструкции изданий в обложках

- •3.2. Особенности конструкции брошюр и журналов

- •3.3. Особенности конструкции газет и листовых изданий

- •Тема 5. Основы полиграфического воспроизведения оригиналов

- •1. Классификация оригиналов для полиграфического воспроизведения

- •2.1. Проекционное растрирование

- •2.2. Контактное растрирование

- •2.3. Электронное растрирование

- •3. Общие сведения о цвете и синтезе цветов

- •3.2. Субтрактивный синтез

- •3.3. Синтез цвета в растровом изображении (автотипный синтез)

- •4. Основные процессы воспроизведения многоцветных оригиналов

- •4.1. Схема идеального трехкрасочного репродукционного процесса

- •4.2. Особенности реального репродуцирования

- •РАЗДЕЛ 2. ОСНОВЫ ДОПЕЧАТНЫХ ПРОЦЕССОВ

- •Тема 6. Технология изготовления фотоформ

- •1. Классификация фотоформ

- •2.1. Фоторепродукционный способ изготовления фотоформ

- •2.2. Электронно-аналоговый способ изготовления фотоформ

- •2.3. Электронно-цифровой способ изготовления фотоформ с использованием фотовыводного устройства (ФВУ)

- •3. Изготовление монтажной фотоформы

- •3.2. Спуск полос

- •3.3. Способы изготовления монтажной фотоформы

- •Тема 7. Изготовление печатных форм

- •Рассматриваемые вопросы

- •Литература

- •1.1. Общие понятия

- •1.2. Группы копировальных слоев

- •1.3. Стадии копировального процесса

- •2. Способы изготовления печатных форм

- •3. Изготовление печатных форм офсетной печати

- •3.1. Классификация печатных форм офсетной печати

- •3.2. Изготовление монометаллических печатных форм плоской печати позитивным копированием

- •3.3. Электрофотографический способ изготовления печатных форм офсетной печати

- •4.1. Общие сведения

- •4.2. Конструктивные варианты формных рекордеров

- •4.3. Формные пластины для CtPlate

- •Тема 8. Основы печатного процесса

- •Литература

- •1. Общие сведения о печатных материалах

- •1.1. Печатная бумага

- •1.2. Печатные краски

- •2. Обобщенная технологическая схема печатного процесса

- •3. Получение оттиска в основных видах печати

- •3.1. Получение оттиска в высокой печати

- •3.2. Получение оттиска в глубокой печати

- •3.3. Получение оттиска в офсетной печати

- •4. Давление печати

- •5. Закрепление печатной краски на оттиске

- •5.1. Способы закрепления красок

- •5.2. Группы красок в зависимости от способа закрепления

- •5.3. Дополнительные методы и средства ускорения закрепления красок

- •7. Тиражестойкость печатных форм

- •Тема 9. Общие сведения о печатных машинах

- •1. Общие сведения о построении печатных машин

- •2. Основные устройства печатных машин

- •2.1. Бумагопроводящая система

- •2.2. Печатное устройство машин

- •3. Построение многокрасочных печатных машин

- •4. Классификация печатных машин

- •5. Конструктивные особенности печатных машин разных способов печати

- •5.1. Особенности машин офсетной печати

- •5.2. Особенности машин глубокой печати

- •Тема 10. Общие сведения о брошюровочно-переплетном производстве

- •Рассматриваемые вопросы

- •Литература

- •1. Основные понятия и определения

- •2. Укрупненные схемы технологического процесса изготовления изданий в обложке и переплетной крышке

- •2.1. Основные элементы книжного издания

- •2.2. Укрупненные схемы технологического процесса изготовления книжных изданий

- •Тема 11. Изготовление тетрадей

- •Назначение операций сталкивания, подрезки и разрезки листов

- •1.1. Сталкивание листов

- •1.2. Разрезка и подрезка отпечатанных листов

- •2. Варианты фальцовки и их применение

- •2.1. Выбор объема тетрадей

- •2.2. Варианты фальцовки

- •3. Механизированная фальцовка листов

- •4. Прессование тетрадей

- •5. Присоединение дополнительных элементов к тетрадям

- •Тема 12. Изготовление книжного блока

- •1. Комплектовка блоков

- •2. Способы скрепления изданий и блоков

- •3. Обработка книжных блоков для изданий в переплетной крышке

- •3.1. Варианты обработки книжного блока

- •3.2. Назначение и выполнение операций обработки книжного блока

- •Литература

- •1. Типы, конструкция, оформление и области применения

- •1.1. Типы обложек

- •1.2. Способы крытья обложкой

- •1.3. Типы переплетных крышек

- •2.1. Размер деталей обложек

- •2.2. Размер деталей переплетных крышек

- •3. Раскрой обложечных и переплетных материалов

- •4. Сборка переплетных крышек

- •4.2. Сборка составных переплетных крышек типа 5

- •1. Вставка блоков в крышки

- •1.1. Способы вставки блоков в крышки

- •1.2. Принцип работы книговставочной машины

- •2. Прессование

- •3. Штриховка книг

- •4. Надевание суперобложки

- •5. Окончательный контроль полиграфического исполнения книг

- •6. Упаковка книг

- •7. Поточные линии, используемые при изготовлении книг

- •Тема 15. Отделка полиграфической продукции

- •1. Укрупненная классификация способов отделки полиграфической продукции

- •2. Нанесение покрытий на оттиски

- •3. Имитация металлических покрытий на оттисках

- •4. Механические способы отделки оттисков

- •Раздел 5. Общая характеристика способов печати

- •Тема 16. Специальные способы печати с использованием печатных форм

- •1. Разновидности специальных способов печати

- •2. Общие сведения о тампонной печати

- •3. Общие сведения о трафаретной печати

- •4. Общие сведения о флексографской печати

- •4.1. Принцип печати

- •4.2. Сильные стороны флексографии

- •4.3. Недостатки флексопечати

- •4.4. Характерные особенности оттисков флексографской печати

- •1. Обзор бесконтактных технологий

- •2. Электрофотография

- •3. Струйная печать

- •4. Представление о цифровой печати

4. Технология «Компьютер–печатная форма»

(Computer-to-Plate, CtP)

4.1. Общие сведения

В последнее время в полиграфическое производство активно внедряется новая технология, получившая название “компьютер-печатная форма” (СТР-технология). Главной ее чертой является получение готовых печатных форм без промежуточных операций. Дизайнер, закончив верстку, с компьютера направляет изображение на выводное устройство, в качестве которого могут быть принтер, фотонаборный аппарат или специализированное устройство, и сразу получает печатную форму. Этот способ изготовления печатных форм состоит в том, что на пластину, покрытую светочувствительным или термочувствительным слоем, лазерным лучом с соответствующей длиной волны напрямую записывается изображение. После обработки проявителем форма готова. Принцип записи на формный материал аналогичен принципу формирования изображения на фотопленке в ФНА.

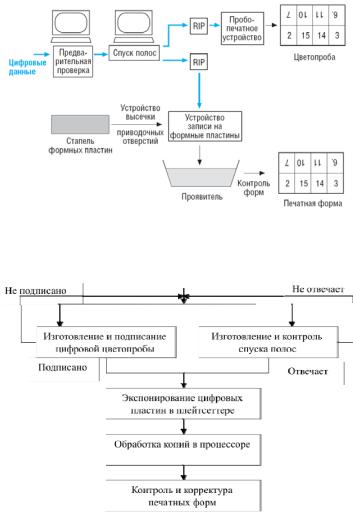

Схема процесса обработки потока цифровых данных представлена на рис. 7-12. На рис. 7-11 цифровой поток отмечен голубыми, а направление движения печатной формы — чёрными стрелками.

Рис. 7-11. Технологический процесс в устройствах «Компьютер — печатная форма»

Общая схема технологии приведена на рис. 7-12.

Рис. 7-12. Общая схема CtPlate-технологии

Внедрение СТР-технологии обеспечивает очевидные преимущества по сравнению с традиционной технологией фотонабора, которые можно сформулировать следующим образом:

1) сокращается время технологического цикла изготовления печатных форм (исключаются операции обработки фотоматериала, копирования фотоформ на формные пластины и в ряде случаев обработки проэкспонированных формных пластин);

79

2)снижаются затраты на производственные площади, приобретение дополнительного оборудования и расходных материалов для производства фотоформ, из-за ненадобности отдельных фотонаборных автоматов, проявочных процессоров, копировального оборудования и т. п.

3)улучшаются экологические условия на полиграфическом предприятии;

4)повышается качество изображения на печатных формах благодаря снижению уровня случайных и систематических помех, возникающих при экспонировании и обработке традиционных фотоматериалов и копировании монтажей на офсетные пластины;

5)сокращается численность обслуживающего персонала.

При изготовлениипечатных форм применяют несколько вариантов лазерногоизлучения:

1)фотохимическое воздействие на светочувствительный слой формы материала, в результате чего происходит, например, разложение слоя при изготовлении формы плоской офсетной печати;

2)тепловое воздействие — испарение или возгонка участков формного материала, соответствующих пробельным или печатающим элементам изготавливаемой формы высокой или глубокой печати;

3)тепловое воздействие — выжигание или термическое разложение тонких пленок на пробельных или печатающих элементах будущей формы плоской офсетной печати;

4)электрофотографическое воздействие на фотополупроводниковый слой, в результате чего в нем образуется скрытое электрофотографическое изображение.

4.2.Конструктивные варианты формных рекордеров

Для записи информации используют специальные устройства, называемые рекордерами или плейтсеттерами.

В настоящее время используют рекордеры трех типов, построение которых также аналогично построению ФНА:

1)барабанные, выполненные по технологии «внутренний барабан», когда форма расположена на внутренней поверхности неподвижного цилиндра;

2)барабанные, выполненные по технологии «внешний барабан», когда форма расположена на наружной поверхности вращающегося цилиндра;

3)планшетные, когда форма расположена в горизонтальной плоскости неподвижно или совершаетдвижение внаправлении, перпендикулярном направлениюзаписиизображения.

|

|

|

Таблица 7-1 |

|

Свойства экспонирующих устройств барабанного типа |

||

|

|

|

|

|

Устройство с записью на внутренней поверхности барабана |

|

Устройство с записью на внешней поверхности |

|

|

барабана |

|

|

|

|

|

Формная пластина неподвижна |

Формная пластина вращается (опасность дисба- |

||

|

|

ланса, центробежные силы) |

|

Возможно размещение устройства для высечки приводоч- |

Простое фиксирование формной пластины (как |

||

ных отверстий |

на формных цилиндрах печатного аппарата) |

||

Один лазерный луч (в новейших разработках также несколь- |

Возможно использование множества парал- |

||

ко) для всей формной пластины: |

лельных лазерных лучей (напр., 200): |

||

|

везде одинаковая интенсивность излучения; |

|

возможность появления лазерных лучей |

|

более длительное время записи; |

|

различной интенсивности; |

|

очень короткое время облучения на пиксель; |

более короткое время записи. |

|

|

повышенная точность, у термических формных мате- |

|

|

|

риалов меньшие энергозатраты. |

|

|

Большая оптическая глубина фокуса |

Оптика очень близко установлена к пластине, |

||

|

|

короткий оптический путь |

|

Для зарядки-разрядки формных пластин используются устройства с различной степенью автоматизации. В одних зарядка формных пластин осуществляется при неактиничном освещении всякий раз перед записью, а затем после записи снова производится их удаление. В других используются устройства захвата, которые автоматически изымают отдельную

80

формную пластину из светонепроницаемой кассеты, снимают разделительную бумагу, а после экспонирования передают пластину в режиме inline в проявочную секцию. Многие устройства с автоматической загрузкой работают с несколькими кассетами для формных материалов различных форматов и типов (например, алюминиевые пластины или лавсановые материалы) или фотоплёнок. После экспонирования транспортер направляет пластины в соответствующий процессор обработки (устройство для проявления).

4.3. Формные пластины для CtPlate

Формные пластины для CtPlate в зависимости от спектральной чувствительности делятся на 2 группы: светочувствительные (видимого спектра, неактиничное освещение) и термочувствительные.

Светочувствительные формные материалы экспонируются излучением видимой части спектра и делятся в зависимости от состава светочувствительного слоя на серебросодержащие, фотополимерные и гибридные. Все они имеют трехслойную структуру.

Фотополимерные формные пластины для флексографской или офсетной печати включают фотополимерные композиции, в которых облученные участки поверхности теряют способность растворяться в технологических жидкостях в ходе обработки после экспонирования, образуя печатающие элементы, а неэкспонированные участки вымываются растворами, образуя пробельные элементы. Таким образом, они изготавливаются с помощью полимеризации фотополимерного слоя.

В серебросодержащих формных пластинах печатающие и пробельные элементы образуются в галогено-серебряном слое, нанесенном на подложку, после экспонирования и химической обработки. Изготавливаются с помощью диффузионного переноса.

Формные пластины с гибридными слоями состоят из металлической или полиэфирной основы, на которую нанесены два светочувствительных слоя — серебросодержащий и фотополимерный. После экспонирования и фотохимической обработки верхний слой образует маску, через которую экспонируется фотополимерный слой, в результате чего и формируются печатающие и пробельные элементы формы.

В формных пластинах с термослоями печатающие и пробельные элементы формируются под воздействием ИК-излучения с длиной волны 830 нм и выше. Изображение формируется после того, как чувствительное покрытие достигает определенной температуры. При этом печатающие и пробельные элементы печатной формы могут формироваться:

по принципу непосредственного теплового воздействия на термослой, в котором облученные участки переходят из гидрофильного состояния в гидрофобное состояние;

по принципу диффузионного переноса изображения в многослойных структурах термослоя;

по принципу двойного слоя, при котором после воздействия ИК-излучения печатающие и пробельные элементы формируются в разных слоях.

Достоинствами термальных пластин являются нетребовательность к условиям процесса экспонирования (нечувствительность к свету, широкий диапазон времени выдержки при экспонировании), а также экологическая чистота процесса. Некоторые из них не требуют проявления и благодаря этому идеальны для использования в устройствах Computer-to-Press (устройства, в которых формы изготавливаются непосредственно на формных цилиндрах печатных машин). Недостатком термочувствительных пластин является несколько большее, по сравнению со светочувствительными, время экспонирования.

4.4. Примеры использования разных выводных устройств и машин

Рассмотрим как реализуется технология СТР на примере использования разных выводных устройств и машин.

СТР на основе принтера используется при использовании полиэфирных формных материалов OMEGA. Об этом процессе было подробно рассмотрено в предыдущей главе, единственным его отходом от классической схемы, является необходимость дополнитель-

81

ной термической обработки печатных форм в печи для обжига. Похожая технология используется и при использовании специальных принтеров, производства английской фирмы Xante, в этом случае блок обжига форм входит в саму конструкцию принтера и никакой дополнительной обработки формы не требуют. Формный материал, используемый при работе с принтерами Хante носит название Miryade. Этот материал имеет более низкую стоимость, но и обладает вдвое меньшей тиражестойкостью по сравнению с Omega. Право выбора выводного устройства принтер Хante или любой другой лазерный принтер предоставим читателям. Кстати недавно фирма Хante анонсировала новое печатное устройство Хante-III, с заявленной разрешающей способностью до 2400 dpi, что еще более усложняет проблему выбора.

СТР на основе фотонаборного аппарата. В качестве рабочей машины го-

дится любой ФНА, материалы для вывода производят фирмы AGFA — Setprint, или Mitshubishi — DigiPlate. Наши технологи и сервис-инженеры также много экспериментировали с этими материалами. Оба они довольно капризны в работе, особенно при отладке технологий, требуют точного соблюдения мощности и времени экспонирования, времени и температуры проявки. Но после того, как процесс отлажен, работа не представляет больших трудностей. Материал используется для печати черно-белой, цветной плашечной и полноцветной полутоновой продукции. Тиражестойкость — 20 тыс. оттисков для ч/б и 15 тыс. оттисков для цветной печати. Воспроизводимость растровых полутонов в диапазоне от 5% до 95% с линиатурой до 175 lpi. Для химической обработки применяются стандартные проявочные аппараты с модифицированными валковыми модулями, либо специальные проявочные аппараты. Основным минусом этих материалов остается их малая жесткость, вызванная небольшой толщиной материала 0,13 и 0,2 мм (и одновременно недостаточная эластичность, которая затрудняет закрепление материала на формном цилиндре). На нашей практике были случаи, когда при диагональных приводках и при перестановке формы на печатной машине, изображение получало нелинейные искажения. Типы выпускаемой продукции Setprint по-

ставляемое фирмой Apostrof: SET-HN-LL 0.13, SET HN-LL 0.20, SET-HN-LL0.30, SET-IR-LL 0.13. Диапазон ширины: от 25.4 до 91.4 см. Возможна листовая нарезка материала. Количество материала в рулоне: 30.5, 40, 60 или 76 метров.

Используемые химикаты: Активатор G5260b. При печати: увлажняющие растворы G671c или G648c, совместимые с алюминиевыми офсетными формами; корректирующие карандаши G5611b (минус), G5640 (плюс), корректирующий (удаляющий) гель G5613b, очиститель поверхности G642b, антивуалевая добавка G641AD.

СТР на основе специализированного оборудования. Лучшим решением является специализированное оборудование для вывода металлических печатных форм. Фирма Apostrof, например, предлагает такую систему от английского производителя HighWater — Platinum 2230, включающую в себя станцию верстки на базе Alpha-процессора, RIP и выводное устройство с встроенной проявкой. Эта система производит вывод на традиционные металлические офсетные пластины с разрешением до 200 Lpi. Единственным минусом таких устройств является ее высокая стоимость.

Система прямого вывода офсетных форм DPX 420 от фирмы Purup-Escofot выводит формы на полиэфирной основе. По сути, Purup-Escofot DPX очень похож на фотонаборный автомат со встроенной проявкой. Экспонирование также производиться видимым лазерным излучением на серебросодержащие полиэфирные формы. Максимальная разрешающая способность аппарата — 3600 dpi. Оптимальная разрешающая способность для серебросодержащих форм — 2500 dpi. Но в отличие от ФНА, достоинством DPX использование формных материалов с серебросодержащим копировальным слоем с большей толщиной и жесткостью, которые почти не уступают монометаллическим пластинам по качеству воспроизведения (поддерживаемая линиатура до 175 lpi, тиражестойкость пластин: 20 000 л.). Такая система, работает с производительностью до 17 форм в час (формата 420х550 мм, при разрешении 2540 dpi), повторяемость 25 мкм на 4 пластинах

При необходимости эти аппараты можно укомплектовать встроенным перфоратором для вырубки отверстий под штифты, за счет чего на выходе получается готовая печатная форма, которую можно сразу установить в печатную машину.

82

На базе этих аппаратов можно построить законченные печатные комплексы на базе четырехкрасочных печатных машинам Ryobi 3304Н и 524НХ.

В этом случае при всех достоинствах офсетной технологии получается комплекс, конкурирующий по оперативности с цифровыми печатными машинами и множительной техникой.

СТР на базе цифровой машины QuickMaster DI. Нестандартным мате-

риалом являются формные пластины производства американской фирмы Presstek. Они представляют собой трехслойное полотно толщиной 0,18 мм. Основу (99%) толщины составляет полиэстер, на который последовательно нанесено два слоя: титан и силикон. За счет этого на машине реализован процесс сухого офсета. Нижний основной полиэфирный слой — олеофильный. Он в дальнейшем используется как основа печатающих элементов. Средний, титановый, служит для поглощения энергии лазера и быстрого разогрева верхнего слоя кремнийорганики (силикона) с целью его разрушения или испарения. Кроме того, титановый слой используется для визуализации изображения. Верхний силиконовый слой — олеофобный, из него формируются пробельные элементы. В процессе экспонирования он под воздействием лазерного излучения прогревается (этому способствует наличие титанового слоя) и разрушается. В результате силиконовое покрытие остается только в неэкспонированных областях. Таким образом, прямо в машине происходит изготовление форм. Недостатком этой технологии кроме высокой стоимости расходных материалов, является “капризность” поведения формы в процессе печати. Для нарушения нормального хода печати достаточно появления малейшей посторонней частицы на форме (сгустка краски, частицы бумаги и т.п.) Ввиду отсутствия увлажнения, эта грязь не может самостоятельно покинуть изображение.

83