- •Раздел 1. ОБЩИЕ СВЕДЕНИЯ О ПОЛИГРАФИИ И ПРОДУКЦИИ ПОЛИГРАФИЧЕСКОГО ПРОИЗВОДСТВА (48 ч.)

- •Введение

- •1. Предмет и содержание дисциплины «Основы полиграфических производств»

- •2. Определения важнейших печатно-технических терминов

- •3. Классификация основных видов и способов печати

- •3.1. Виды печати

- •3.2. Способы печати

- •3.3. Сравнительная характеристика основных видов и способов печати

- •Тема 1. Общие сведения о производственном процессе полиграфического производства

- •1. Основные понятия о полиграфическом производстве

- •2. Основные этапы комплексного полиграфического процесса (КПП)

- •3. Классификация производственных процессов

- •Тема 2. Единицы измерения, используемые при выпуске изданий

- •1. Системы измерений, используемые в полиграфической промышленности

- •2. Измерение форматов бумаги и печатной продукции

- •Тема 3. Виды полиграфической продукции и их классификация

- •2. Классификация издательской продукции

- •1. Основные элементы книжного издания

- •2. Конструкция книг в переплетной крышке

- •2.1. Внешние элементы книжного блока

- •2.2. Внутренние элементы книжного блока

- •2.3. Характерные полосы издания

- •3. Особенности конструкции изданий в обложках, брошюр и журналов, газет и листовых изданий

- •3.1. Особенности конструкции изданий в обложках

- •3.2. Особенности конструкции брошюр и журналов

- •3.3. Особенности конструкции газет и листовых изданий

- •Тема 5. Основы полиграфического воспроизведения оригиналов

- •1. Классификация оригиналов для полиграфического воспроизведения

- •2.1. Проекционное растрирование

- •2.2. Контактное растрирование

- •2.3. Электронное растрирование

- •3. Общие сведения о цвете и синтезе цветов

- •3.2. Субтрактивный синтез

- •3.3. Синтез цвета в растровом изображении (автотипный синтез)

- •4. Основные процессы воспроизведения многоцветных оригиналов

- •4.1. Схема идеального трехкрасочного репродукционного процесса

- •4.2. Особенности реального репродуцирования

- •РАЗДЕЛ 2. ОСНОВЫ ДОПЕЧАТНЫХ ПРОЦЕССОВ

- •Тема 6. Технология изготовления фотоформ

- •1. Классификация фотоформ

- •2.1. Фоторепродукционный способ изготовления фотоформ

- •2.2. Электронно-аналоговый способ изготовления фотоформ

- •2.3. Электронно-цифровой способ изготовления фотоформ с использованием фотовыводного устройства (ФВУ)

- •3. Изготовление монтажной фотоформы

- •3.2. Спуск полос

- •3.3. Способы изготовления монтажной фотоформы

- •Тема 7. Изготовление печатных форм

- •Рассматриваемые вопросы

- •Литература

- •1.1. Общие понятия

- •1.2. Группы копировальных слоев

- •1.3. Стадии копировального процесса

- •2. Способы изготовления печатных форм

- •3. Изготовление печатных форм офсетной печати

- •3.1. Классификация печатных форм офсетной печати

- •3.2. Изготовление монометаллических печатных форм плоской печати позитивным копированием

- •3.3. Электрофотографический способ изготовления печатных форм офсетной печати

- •4.1. Общие сведения

- •4.2. Конструктивные варианты формных рекордеров

- •4.3. Формные пластины для CtPlate

- •Тема 8. Основы печатного процесса

- •Литература

- •1. Общие сведения о печатных материалах

- •1.1. Печатная бумага

- •1.2. Печатные краски

- •2. Обобщенная технологическая схема печатного процесса

- •3. Получение оттиска в основных видах печати

- •3.1. Получение оттиска в высокой печати

- •3.2. Получение оттиска в глубокой печати

- •3.3. Получение оттиска в офсетной печати

- •4. Давление печати

- •5. Закрепление печатной краски на оттиске

- •5.1. Способы закрепления красок

- •5.2. Группы красок в зависимости от способа закрепления

- •5.3. Дополнительные методы и средства ускорения закрепления красок

- •7. Тиражестойкость печатных форм

- •Тема 9. Общие сведения о печатных машинах

- •1. Общие сведения о построении печатных машин

- •2. Основные устройства печатных машин

- •2.1. Бумагопроводящая система

- •2.2. Печатное устройство машин

- •3. Построение многокрасочных печатных машин

- •4. Классификация печатных машин

- •5. Конструктивные особенности печатных машин разных способов печати

- •5.1. Особенности машин офсетной печати

- •5.2. Особенности машин глубокой печати

- •Тема 10. Общие сведения о брошюровочно-переплетном производстве

- •Рассматриваемые вопросы

- •Литература

- •1. Основные понятия и определения

- •2. Укрупненные схемы технологического процесса изготовления изданий в обложке и переплетной крышке

- •2.1. Основные элементы книжного издания

- •2.2. Укрупненные схемы технологического процесса изготовления книжных изданий

- •Тема 11. Изготовление тетрадей

- •Назначение операций сталкивания, подрезки и разрезки листов

- •1.1. Сталкивание листов

- •1.2. Разрезка и подрезка отпечатанных листов

- •2. Варианты фальцовки и их применение

- •2.1. Выбор объема тетрадей

- •2.2. Варианты фальцовки

- •3. Механизированная фальцовка листов

- •4. Прессование тетрадей

- •5. Присоединение дополнительных элементов к тетрадям

- •Тема 12. Изготовление книжного блока

- •1. Комплектовка блоков

- •2. Способы скрепления изданий и блоков

- •3. Обработка книжных блоков для изданий в переплетной крышке

- •3.1. Варианты обработки книжного блока

- •3.2. Назначение и выполнение операций обработки книжного блока

- •Литература

- •1. Типы, конструкция, оформление и области применения

- •1.1. Типы обложек

- •1.2. Способы крытья обложкой

- •1.3. Типы переплетных крышек

- •2.1. Размер деталей обложек

- •2.2. Размер деталей переплетных крышек

- •3. Раскрой обложечных и переплетных материалов

- •4. Сборка переплетных крышек

- •4.2. Сборка составных переплетных крышек типа 5

- •1. Вставка блоков в крышки

- •1.1. Способы вставки блоков в крышки

- •1.2. Принцип работы книговставочной машины

- •2. Прессование

- •3. Штриховка книг

- •4. Надевание суперобложки

- •5. Окончательный контроль полиграфического исполнения книг

- •6. Упаковка книг

- •7. Поточные линии, используемые при изготовлении книг

- •Тема 15. Отделка полиграфической продукции

- •1. Укрупненная классификация способов отделки полиграфической продукции

- •2. Нанесение покрытий на оттиски

- •3. Имитация металлических покрытий на оттисках

- •4. Механические способы отделки оттисков

- •Раздел 5. Общая характеристика способов печати

- •Тема 16. Специальные способы печати с использованием печатных форм

- •1. Разновидности специальных способов печати

- •2. Общие сведения о тампонной печати

- •3. Общие сведения о трафаретной печати

- •4. Общие сведения о флексографской печати

- •4.1. Принцип печати

- •4.2. Сильные стороны флексографии

- •4.3. Недостатки флексопечати

- •4.4. Характерные особенности оттисков флексографской печати

- •1. Обзор бесконтактных технологий

- •2. Электрофотография

- •3. Струйная печать

- •4. Представление о цифровой печати

Перед печатанием необходимо проверять толщину печатной формы и замеченные отклонения устранять. Если толщина формы недостаточна (форма сошлифована в результате многократного использования), под нее можно подложить лист бумаги; форму, имеющую избыточную (против паспортной) толщину, нужно переделать.

2)изгиба формы или листа бумаги;

3)изменения диаметров печатного и формного цилиндров;

4)изменения расстояний между цилиндрами;

5)величины давления при печатании. Даже при оптимальном давлении во всех основных видах печати краска в той или иной степени «раздавливается» — выходит за края печатающих элементов, что приводит к некоторому увеличению размеров растровых элементов

иутолщению штрихов на оттиске;

6)степени износа печатной формы;

7)точности работы печатной машины;

8)технического состояния и регулировки бумагопроводящей системы машины;

9)деформации бумаги и декеля.

Точность градационной передачи определяют сравнением оптических плотностей одних и тех же элементов изображения на оттиске и на оригинале. Для объективного контроля градационной передачи на формах и на полях оттисков имеются плашки и растровые шкалы, которые могут содержать 4 и более полей. Например, в четырехпольной шкале 1-е поле содержит минимальные размеры растровых точек; 2-е поле — с плотностью 25% по отношению к плашке; 3-е поле — с плотностью 50%; 4-е поле — с плотностью 75%. Шкалы размещены на полях оттиска.

Точность цветопередачи определяют сравнением цвета отдельных элементов изображения и всего изображения в целом с соответствующими элементами и всем изображением оригинала. На точность цветопередачи влияют следующие факторы:

1)несоответствие печатной бумаги и красок, применяемых для печатания цветной пробы и тиража. На шероховатой поверхности бумаги ухудшается графическая точность воспроизведения изображений, содержащих мелкие детали (прерываются или исчезают тонкие линии, сливаются близко стоящие штрихи и др.). Использование высокогладких мелованных бумаг улучшает точностьвоспроизведения как одноцветных, так и многоцветных изображений;

2)неправильный подбор цвета красок при подготовке их к печати;

3)несоблюдениеустановленной последовательности наложения красокпри печатании;

4)неправильное установление толщины красочного слоя и его неравномерность на печатной форме. Толщина получаемого красочного слоя на оттиске зависит от количества подаваемой на форму краски, ее состава и вязкости, от способа печати, величины давления, впитывающей способности бумаги и др.;

5)частые остановки машины при печатании тиража;

6)неточность графического изображения.

Толщину красочного слоя и цветовой тон контролируют по плашке, сравнивая ее с эталоном.

Точность воспроизведения изображения обеспечивается [2]:

1)высоким качеством изготовления печатных форм;

2)поддержанием необходимого технологического состояния машин и их точной регулировкой;

3)правильной подготовкой бумаги и красок к печатанию;

4)рациональными методами проведения операций по подготовке офсетной машины

кпечатанию тиража;

5)применениемобъективныхметодовконтроляточностивоспроизведенияизображении.

7. Тиражестойкость печатных форм

Тиражестойкость печатных форм — возможность получения с форм максимального количества оттисков, качество которых отвечает требованиям, предъявляемым к

102

той или иной группе печатных изданий.

Факторы, влияющие на тиражестойкость печатных форм можно разделить на 2 группы:

1)факторы, зависящие от индивидуальных физико-механических и физикохимических особенностей форм;

2)внешние (изнашивающие) факторы, не связанные с самими формами, а определяющиеся принципиальными особенностями способа печатания, типом печатной машины и видом применяемых печатных материалов.

Кпервой группе относятся: состояние поверхности, твердость, деформационные свойства, коэффициент трения, структура материала, химическая стойкость, теплопроводность, теплостойкость, качество изготовления, графический состав.

Внешние факторы в свою очередь можно разделить на три группы:

1)технологические режимы: давление печатания, скорость печатания, цеховая среда (химическийсоставвоздуха, наличиепылевыхчастиц, температуравоздуха, влажностьвоздуха);

2)технологические приспособления: декель (толщина, деформационные свойства, характер поверхности), печатный аппарат, валики и цилиндры красочного и увлажняющего аппаратов (материал, точность формы, деформационные свойства, угол заточки, точность обработки рабочей кромки, усилие и равномерность прижима);

3)материалы: бумага (характер поверхности, жесткость, наличие абразивных частиц), краска (наличие грубых частиц, кислотность), увлажняющий раствор (кислотность), смывочные вещества (продолжительность воздействия, химическая агрессивность).

Впроцессе печатания любым способом форма испытывает двукратное воздействие: во-первых, при нанесении краски с помощью накатных валиков и удалении ее избытка, а вовторых, при получении оттиска или переносе изображения на промежуточную поверхность

вофсетной печати. Это воздействие выражается в проскальзывании формы по контактирующим поверхностям. В высокой и флексографской печати наблюдается еще и вдавливание печатающих элементов формы в накатные валики и бумагу, которое вызывает растяжение бумаги и эластичной оболочки валиков, сопровождаемое возникновением дополнительного скольжения и трения, а, следовательно, и износ формы. В зонах концентрации напряжений происходит интенсивное сошлифовывание и износ элементов формы.

Износ форм офсетной печати вызывается двумя причинами: механическим воздействием (истиранием) и ослаблением физико-химической устойчивости приповерхностных слоев печатающих и пробельных элементов. Механическое воздействие на форму в офсетной машине характеризуется следующими проявлениями: трением между формой и декелем, трением между формой и накатными валиками увлажняющего и красочного аппаратов, в ряде случаев сопровождающимся проскальзыванием; сошлифовыванием поверхности формы абразивными частицами и абразивным действием бумажной пыли.

103

Свойства красок в печатном процессе

Способы печати |

Механизм переноса краски |

|

|

|

|

|

|

Динамическая вязкость и тол- |

Количество краски, за- |

|

|

|

||||||

|

|

|

Сушка |

|

|

щина слоя краски на запечатывае- |

крепляемой на запечаты- |

Примечания |

||||||||||

(тип краски) |

|

в процессе печати |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

мом материале |

ваемом материале |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Офсет |

|

Расщепление краски при пе- |

|

Физическая сушка: впитыва- |

|

40–100 Па с, |

(пастообраз- |

90–100% |

Медленная сушка, высо- |

|||||||||

— масляная основа |

чати 1 МПа в зоне контакта |

|

ние. |

|

|

ная) |

|

|

|

кое качество печати |

||||||||

|

|

|

|

|

|

|

Химическая сушка: окисле- |

|

0,5–1,5 мкм |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

ние, сшивание макромолекул, |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

образование полимерной сет- |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

ки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ультрафиолетовая/ |

электрон- |

|

|

|

|

|

100% |

Быстрая сушка |

|||

|

|

|

|

|

|

|

но-лучевая сушка |

|

|

|

|

|

|

|

|

|

|

|

Глубокая печать |

|

Расщепление краски. |

|

|

Испарение растворителя (Н2О |

|

0,05–0,2 Па с |

|

|

25% |

Высокая |

впитывающая |

||||||

— растворитель |

|

Опорожнение ячеек. |

|

|

или толуол) |

|

|

0,8–1 мкм |

|

|

|

способность бумаги. |

||||||

|

|

Давление 3 МПа в зоне кон- |

|

|

|

|

|

|

|

|

|

|

Регенерация растворителя |

|||||

|

|

такта. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

УФ-сушка: сшивание макро- |

|

5–8 мкм |

|

|

100% |

Возможны |

толстые слои |

||||

|

|

|

|

|

|

|

молекул под действием УФ- |

|

|

|

|

|

|

краски |

|

|

||

|

|

|

|

|

|

|

излучения |

|

|

|

|

|

|

|

|

|

|

|

Флексографская |

пе- |

Расщепление краски при пе- |

|

Испарение растворителя (во- |

|

0,05–0,2 Па с |

|

|

20–30% |

Среднее качество. Регене- |

||||||||

чать |

|

чати 0,3 МПа в зоне контакта |

|

ды, спирта и т. д.), |

|

|

0,8–1 мкм |

|

|

|

рация растворителя. Воз- |

|||||||

— растворитель |

|

|

|

|

|

|

УФ-сушка: сшивание макро- |

|

|

|

|

|

|

можен толстый слой крас- |

||||

|

|

|

|

|

|

|

молекул под действием излу- |

|

до 2,5 мкм |

|

|

100% |

ки, более высокое качест- |

|||||

|

|

|

|

|

|

|

чения |

|

|

|

|

|

|

|

во |

|

|

|

Высокая печать |

|

Расщепление краски при пе- |

|

Впитывание и сшивание мак- |

|

50–150 Па с, |

|

|

90–100% |

Медленная сушка |

||||||||

|

|

чати 10 МПа в зоне контакта |

|

ромолекул |

|

|

0,5–1,5 мм |

|

|

|

|

|

|

|||||

Трафаретная печать |

Краска продавливается через |

|

В зависимости от типа краски |

|

В зависимости от ширины |

В зависимости от |

Очень |

разностороннее |

||||||||||

— растворитель |

|

ячейки сетки, не закрытые |

|

УФ-сушка |

|

|

ячейки сетки до 12 мкм |

типа краски |

применение, невысокое |

|||||||||

|

|

копировальным слоем |

|

|

|

|

|

|

|

|

|

|

|

качество |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Способ «сушки» |

Испарение |

Впитывание |

|

Окисление |

Полимеризация |

Затвердевание |

|

2-компонентная |

|

Применение |

|

|

||||||

|

|

полимеризация |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Сушка горячим |

возду- |

× |

× |

|

× |

|

|

|

|

|

|

× |

|

Рулонный офсет, глубокая печать, флексография, трафа- |

|

|||

хом |

|

|

|

|

|

|

|

|

|

|

|

|

|

ретная печать, струйная печать, листовой офсет |

|

|||

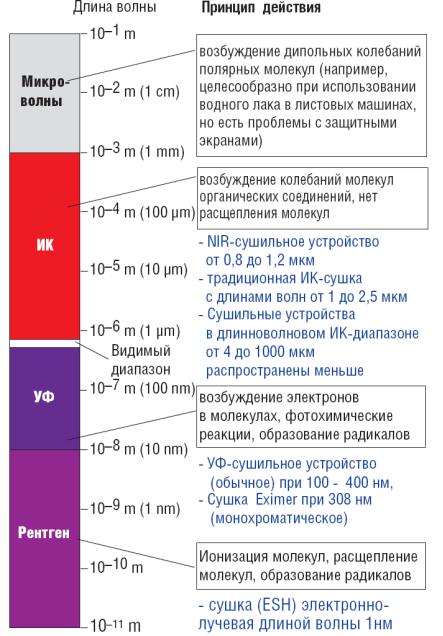

ИК-сушка |

|

|

× |

|

(×) |

|

|

|

|

|

× |

|

Листовой офсет |

|

|

|

||

УФ-сушка |

|

|

(×) |

|

|

|

|

× |

|

|

|

|

|

Флексография, листовой офсет, трафаретная печать, ла- |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кирование |

|

|

|

|

Электроннолучевая |

|

|

|

|

|

|

× |

|

|

|

|

|

Рулонный офсет |

|

|

|

||

сушка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

104

Технологически необходимое давление — минимальное давление, при котором переходит максимальное количество краски на оттиск.

105