- •Раздел 5.

- •2. Сырье для производства керамических изделий

- •2.2. Трепелы и диатомиты

- •2.3. Добавки

- •2.4. Глазури, красители и ангобы

- •3. Переработка сырья и подготовка формовочных масс

- •3.3. Получение шликеров

- •3.4. Приготовление порошкообразных масс

- •Основные технологии производства керамических материалов и изделий Технология изделий строительной керамики.

- •Общие свойства керамических строительных материалов и изделий

- •Технология стеновых керамических материалов.

- •Способы производства строительной керамики.

- •Принципиальная технологическая схема получения керамического кирпича методом пластического формования.

- •Принципиальная технологическая схема получения и производства керамической плитки (для облицовки стен).

- •Технология искусственных пористых заполнителей (ипз).

- •Технология керамзита.

- •Способы производства керамзитового гравия.

- •Сырье для изделий

- •Способы приготовления тонкокерамических масс.

- •5. Обжиг изделий.

- •6. Декарирование изделий.

- •Высокотемпературные процессы происходящие при получении фарфора.

- •Огнеупоры. Технология огнеупоров.

- •Требования предъявляемые к огнеупорам

- •Алюмосиликатные огнеупоры.

- •Охрана окружающей среды в тсм

- •Пластическое формование.

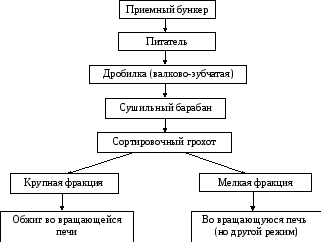

Способы производства керамзитового гравия.

В зависимости от методов обработки глины и приготовления гранул различают 3 способа:

Сухой;

Пластичный;

Шликерный.

Сухой способ.

При этом способе гранулы не формуются, а образуются дроблением и рассевом карьерной глины.

Гранулы подсушивают при карьерной влажности более 8%. Сухой способ более экономичен по капиталовложениям и эксплуатационным затратам.

Пластический способ.

При этом способе их формуют из пластичной глиняной массы. Гранулы поступающие в печь имеют влажность 12-14%. Пластический способ более сложный и дорогой чем сухой, но он допускает использование глин более распространенных разновидностей и дает возможность вводить в глину добавки повышающие ее вспучиваемость.

Шликерный способ.

Бесформовой – во вращающуюся печь подают глиняный шликер и гранулы образуются во вращающейся печи самопроизвольно, этот способ, применяют когда карьерная влажность глин выше формовочной.

Приготовленный глиняный шликер должен иметь растекаемость по прибору МХТИ-ТН-2 55-65 мм.

Этот способ является универсальным, так как позволяет использовать глины с широким диапазоном свойств, главный недостаток повышенный расход топлива и снижение производительности печи на 25-30%.

Технология тонкой керамики. Классификация изделий тонкой керамики.

По строению черепка изделия тонкой керамики подразделяются на два класса:

С мелкозернистым белым или равномерно окрашенным пористым и непрозрачным черепком пропускающим в неглазурованном виде воду; (полуфарфор – хозяйственные, технические; твердый фаянс – хозяйственная посуда, санитарно-технические изделия, облицовочная плитка; глинистый фаянс, известковый фаянс, шамотные фаянсовые изделия, майолика);

С плотным спекшимся черепком не пропускающим воду и газы черепком с раковистым изломом (твердый фарфор: хозяйственный, технический, химический; мягкий фарфор: хозяйственный, художественный, костяной, тонкокаменные изделия (кислотоупорные); специальные технические керамические изделия: высокоглиноземистые, форстеритовые, корундизовые).

Сырье для изделий

Основными материалами, обеспечивающими пластические свойства тонкокерамических масс, а так же прочность сырца после сушки являются глинистые вещества: каолины и огнеупорные беложгущиеся глины.

В качестве отощающего сырья используют жильный кварц, кварцевые отходы, чистые кварцевые пески.

В качестве плавней используют калиево-натриевые полевые шпаты, пегматиты, перлит, и другие. В массы вводят для фаянса: мел, доломит, бор и фтор содержащие материалы.

Способы приготовления тонкокерамических масс.

Технологический процесс состоит:

Приготовление масс:

Обработка сырьевых материалов (дробление, измельчение, тонкий помол, каменистых сырьевых материалов; может быть еще и обогащение);

Приготовление шликера

|

1.2.1. Приготовление массы для формования изделий методом водного литья в гипсовые формы |

1.2.2. Приготовление массы для пластического метода формования изделий |

1.2.3. Приготовление массы методом полусухого прессования изделий |

|

Существует два способа приготовления шликера: беспрессовый и фильтр прессовый. При беспрессовом способе массу распускают в воде один раз. При фильтр-прессовом способе массу распускают в в воде дважды. Первый раз шликер получают описанным выше способом, а затем из него удаляют избыток влаги до 20-25% при помощи фильтр-прессования. Полученные из фильтр-пресса коржи разрезают на небольшие куски (например в стругаче). Измельченную массу снова загружают в мешалку, куда предварительно добавляют воду и электролиты в установленном количестве. Готовый шликер сливают в сборники, а затем подают в литейный цех. Прессовый шликер лучше беспрессового, т.к. вместе с водой в процессе фильтрации из него удаляются вредные соли (Na2SO4, CaSO4 и др.). |

При этом способе шликер обезвоживают на рамных фильтр-прессах. Производительность фильтр-прессов до 500 кг/ч. Для фарфоровых масс толщина коржа около 30 мм, время фильтрации 1,5-2 часа. Для фаянсовых масс 25-30 мм, время фильтрации 2,3-3 часа. Скорость фильтрации зависит от температуры, влажности и рН суспензии. |

Обезвоживание и гранулирование шликера производиться в распылительных сушилках. |

Формование изделий

|

2.1. Формование методом литья |

Шликер консистенции густых сливок наливают в гипсовую форму, которая впитывает влагу, оставляя на стенках твердые частицы массы. Спустя некоторое время вследствие отдачи стенкам формы воды масса затвердевает, объем ее уменьшается и получение изделий легко отделяется от формы. После каждой отливки форму сушат при 40-500С. Для тонкостенных изделий, толщина стенки формы до 5 см, для толстостенных 10-20 см. Различают два основных способа отливки изделий в гипсовые формы: наливной и сливной. |

|

2.2. Формование изделий пластическим способом |

Данный способ в ТК имеет наибольшее распространение. При этом способе в гипсовую форму закладывают заготовку. Форма приводиться во вращение и заготовка прижимается в ней постепенно опускающимся шаблоном. От давления шаблона масса равномерно распределяется по внутренней поверхности формы, а излишек ее выходит в виде стружки удаляется. Форму с полученным изделием снимают со станка, изделие остается в ней на 10-15 мин., для того чтобы оно отстало от стенок формы; затем его вынимают и сушат. Для формования полых и плоских изделий применяют полуавтоматы и автоматы. |

|

2.3. Формование изделий методом обточки |

Этот метод применяют для изготовления изделий сложной конфигурации имеющих форму тел вращения. При обточке используют заготовки из массы пониженной влажности (16-18%). Обточка производиться на токарных станках набором резцов, конфигурация которых соответствует профилю изделия. |

|

2.4. Формование изделий полусухим прессованием |

Метод применяют для формования изделий небольших размеров (10-100 мм), сложной конфигурации. Изделия изготавливают из пресс-порошков с добавкой небольшого количества органических пластификаторов. |

Сушка изделий

3.1) конвективная сушка. Осуществляется горячим воздухом или смесью воздуха и продуктов сгорания природного газа, а так же горячим воздухом из зоны охлаждения туннельных печей, она осуществляется в туннельных конвейерно-полочных, конвейерно-ленточных и роликовых сушилках;

3.2) конвективно-радиационная сушка. Применяется для сушки крупных изделий имеющие внутренние полости так как сушка наружных поверхностей происходит быстрее, поэтому применяют одновременно и радиационные нагреватели различных конструкций;

3.3) радиационная или инфракрасная;

3.4) акустическая;

3.5) сушка токами промышленной частоты (50Гц);

3.6) сушка токами высокой частоты (107 Гц).

4) Глазурирование изделий

Применяют для придания им атмосфероустойчивости, химической стойкости, улучшение внешнего вида.

Глазурь представляет собой стекловидное вещество, затвердевающее из расплавленного состояния на поверхности черепка в виде пленки толщиной 0,1-0,3 мм. По способу приготовления глазури бывают:

а) сырые (в них глазурный шликер приготавливают мокрым способом (помолом) и смешением нерастворившихся в воде компонентов; а сырьем для них служат поливо-шпатовые породы, CaCO3, MgCO3, каолин, глина, фарфоровый бой (они нерастворимы в воде и не требуют предварительного сплавления).

б) Фритованные глазури – эти глазури предварительно сплавляют или фриттуют, для них в качестве основного сырья, кроме выше указанного, используют соли щелочныех и щелочно-земельных металлов, а так же оксиды свинца, буру и другие.

Приготовление глазурей.

Для приготовления сырых глазурей материалы природного происхождения предварительно измельчают и обогащают в соответствии с рецептурой, эти материалы смешивают с добавками и красителями и подвергают мокрому помолу в шаровых мельницах до прохождения без остатка через сито №0063.

Составные части глазурной фритты измельчают и перемешивают, а затем подвергают варке во вращающихся периодического действия или ванных печах непрерывного действия, из печи расплавления фритта по лотку сливается в гранулятор, гранулятор – это металлический резервуар наполненный водой, в дно которого вмонтирован ковшовый элеватор, для выгрузки охлажденной и сгранулированной фритты и подачи ее на конвейер к бункерам запаса. Полученная гранулированная фритта, вместе с добавками измельчается с водой в шаровой мельнице тонкого помола и в виде глазурного шликера подается для глазурования изделий.

Нанесение глазурей:

Погружением изделий в глазурный шликер;

Распылением глазурной суспензии с помощью сжатого воздуха через форсунки или с помощью дисковых центробежных распылителей;

Способ полива (чаще используется для полива строительной плитки), чтобы глазурь лучше прилипала к черепку (для увеличения адгезионной прочности) в него вводят клей карбомецилцелюлоза (КМЦ).

Основные характеристики глазури:

Температура разлива – характеризуется точкой полного плавления глазури (для простых глазурей равна 800-900 0С, для сложных 1000-1100 0С);

Вязкость глазури;

Поверхностное натяжение, от величины поверхностного натяжения глазури зависит заплывание наколов на глазури, углублений от всплывающих и лопнувших газовых пузырьков, а так же определяет растекание глазури по изделию;

Смачивающая способность – смачиваемость керамического черепка зависит от состава глазури от природы смачиваемой поверхности;

Термический коэффициент линейного расширения – представляет собой относительное удлинение материала при нагревании на 1 градус, он должен соответствовать или быть близким ТКЛР керамического черепка.

Пороки глазурного покрытия.

Цек глазури – сетка мелких волостных трещин. Причина: несоответствие ТКЛР глазури и черепка, т. е. у глазури больше чем у черепка;

Отслаивание глазури – возникает когда ТКЛР глазури меньше чем у черепка;

Сборка – глазурь стягивается при расплаве в капельки и складки;

Наколы – образование на поверхности глазури точечных впадин не заполненных таковой;

Плохой разлив, волнистость, слабый блеск, могут появляться при низкой температуре обжига недостаточно мелком помоле при плохом приплавление фритты;

Сухость – тонкий слой глазури с недостаточным блеском;

Натеки – местные утолщения глазури, виде полос или пятен;

Пузыри, прыщи и вспучивание глазури, местные выпуклости на поверхности глазурного слоя с образованием под ними пустот;

Слипыш прилипание изделий друг к другу;

Засорка, мушка – прилипание к поверхности глазури частиц шамота или темные пятна на поверхности, от железистых примесей на поверхности материала.

По просвечиваемости глазури бывают:

а) прозрачные;

б) глухие или белые.

Глушение обусловлено наличием в глазурном слое кристаллов вызывающих сильное расслаивание и отражение света (вводят ZnO, TiO2, CaF2) или наличием границ расслоения, т. е. ликвацией в глазурном слое.

Некоторые виды керамических изделий (тонкостенные фарфоровые изделия) перед глазурованием подвергают утильному обжигу, назначением которого в основном является закрепление формы черепка, чтобы в процессе глазурования тонкостенные изделия не деформировались и не размокали.