- •1)Классификация бп по назначению. История создания бп.

- •2)Подготовка метал.Порошков к варке порох массы.

- •3)Технологическая схема ш3-ш4

- •1)Физ-хим процессы при стабилизации нг. Обоснование выбора стабилиз-его агента. Аппаратура процесса.

- •2)Подготовка окиси магния к варке массы

- •3)Технологическая схема увс-ш3-ш4, нвс-ш34

- •1)Основные физ-хим процессы при смешении нц с нитроэфиром в воде.

- •2)Св-ва нг.

- •3)Особенности изготовления минометного пороха.

- •1)Основные принципы компановки составов бп.

- •2)Подготовка коллоксилина к варке. Ту на коллоксилин н. Дозировка компонентов к варке.

- •3)Устройство и режим работы гвп. Анализ кривой прессования.

- •1)Особенности бп. Требования к готовому продукту.

- •1)Способы повышения единичного импульса

- •2)Безвальцевый способ изготовления элементов (схема по-спа-пвв)

- •3)Безсепарационное получение нг

- •1)Сущность технологии изготовления бп. Требования к рациональному способу производства.

- •2)Способы улучшения смачивания поверхности нц нитроэфиром. Основные закономерности смачивания.

- •3)Режим охл-ия. Разбраковка.

- •1)Сущность созревания массы, зависимость от факторов

- •2)Компоненты бп, назначение. Условные обозначения бп.

- •2)Аппаратура фазы варки массы. Пути совершенствования фазы приготовления массы

- •1)Процессы при вальцевании

- •2)Назначение фазы приготовления массы и последовательность операций

- •1)Подготовка смеси пластификаторов к варке массы

- •2)Влияние факторов на “выход” нг и безопасность его производства

- •1)Режим варки массы

- •2)Влияние различных факторов на процесс сушки таблетки. Типы сушилок. Причины загорания при сушке

- •3)Сепарацион.Способ получения нг

- •1)Механизм и движ.Сила сушки полуфабриката

- •2)Разбраковка ракетных бп. Их сравнительная хар-ка

- •1)Анализ сил, действующих на массу при вальцевании. Пути повышения производительности.

- •1)Причины вспышек при вальцевании. Меры предотвр-ия возгорания

- •1)Процессы при формовании элементов

- •1)Устройство и режим работы шнек-пресса для формования элементов

- •1)Причины взрывов на шнек-прессах. Условия сокращения взрывов

1)Анализ сил, действующих на массу при вальцевании. Пути повышения производительности.

При одинаковом режиме вальцевания произ-ть вадьцев на порох массах различного сотава, а также в завис-ти от состояния бочек м/б различной.

При

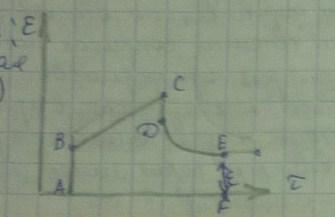

вращении бочек силы Gвызывают силу тренияt1,t2. Угол м/у осью вальцев

и направлениемG1(G2)

–угол захватаα

Вальцы со своей стороны имеют такие же противоположно направленные силы Т1(Т2) и N1(N2)

Чтобы вывести условие втягивания надо произвести геом сложение сил.

Усл

равновесия:

Силы трения Т можно обозначить ч/з силы реакции волков: Т=Nμ, где μ – коэф-т трения.

Условие

втягивания:

В

частом случае симметрии для волков:

– угол трения:

– угол трения:

После

преобр-ия:

Угол захвата должен быть меньше угла трения материала о повер-ть волков=> захват массы волками тем больше, чем выше коэф-т трения

для БП μ=0,2-0,3 и угол захвата 10-20 градусов.

От соотношения тангенсов трения и захвата зависит произ-ть вальцев.

Пути повышения производительноти:

1) с целью ↑ произ-ти вальцы период действия натирают наждачным камнем; а на вальцах непрер действия делают рифы. Чем меньше рифы, тем выше внеш трение и производительность; 2) целесообразно увеличивать диаметр бочек; 3) ↑ роздвига. Небольшое ↑ роздвига равноценно ↑ диаметра бочек и ↓ угла захвата. Но при большом роздвиге произ-ть падает, т.к порох масса проваливается и не захватывается бочками; 4) производительность ↑ пропорционально росту числа оборотов Сильно их ↑ нельзя, из-за вероятности вспышек. У период вальцев 12-14 об/мин, у непрер – 12-18;5) ↑ температуры повер-ти бочек; 6) ↑ степени измельчения массы; 7) ↑ температуры крошки; 8) ↓ влажности крошки; 9) с ↑ однородности и степени созревания на фазе изготовления время переработки массы ↓, а производительность ↑.

Билет 15

1)Причины вспышек при вальцевании. Меры предотвр-ия возгорания

1)↑ коэф-та внеш трения о повер-ть волков (при охл-ии, при вводе Тв частиц, при ↓ влаги в массе, при ↑ шероховатости волков); 2) ↑ коэф-та внутр трения (за счет ↑ сод-ия НЦ в массе, введения добавок, вызывающих структурирование, менее активные пласт-ры); 3) развитие окис-х процессов при длительном вальцевании или введение в массу окис-ей (PbO); 4) капсуляция пузырьков воздуха в полотне и адиабат сжатие, вызывающее местный перегрев; 5) ↑ чувст-ти пороха к тепловому импульсу при ↓ влаги в полотне; 6)неисправность оборудования и нарушение технологич режимов.

Меры предотвращения вспышек:

1) Ввод тех добавок, снижающих коэф-т внеш трения и облегчающих возникновение пластических деформаций; 2) Маасу вальцуют до влажности 2,5%, затем п/ф досушивают снижая вероятность окис-х процессов; 3) Автоматизи-е непрер производство с Т=const, бОльшим однообразием св-в; 4) Для ↓ последствий от вспышек – дренчерная система, автоблокировка с остановкой аппаратов.

Билет 16

1)Процессы при формовании элементов

Простая адгезия не может обеспечить достаточную прочность пороха, поэтому надо чтобы при формовании вместе со склеиванием шли сдвиговые процессы течения соприкас-ся повер-ей. При прессовании надо стремиться к тому, чтобы в ПИ не было застойных зон (только адгезия)

Для сдвиговых процессов – вытяжка порох массы (передавливание из большего объема в меньший). Кол-но вытяжку можно оценить коэф-ом вытяжки. В общем случае в производстве его опр-ют как отношение живого сечения изложницы к сечению втулки =9, при прессовании шнуров - отношение диаметров=3.

Для всех БП, получаемых прессованием, надо обеспечить течение порох массы=> приложить к ней силы. Прессование идет при высоких Т и Р

При деформации приложенная сила действует против сил взаимод-я мол-л. Под внеш силой мол-ы ориент-ся вдоль оси приложения нагрузки, силы м/у мол-ми ослабевают и материал начинает течь.

Сначала внеш сила направлена против упругих сил – упругая деформация (мгновенна, необратима; изм-ие валент углов). Далее для НМС -пластическая(изм-ие расст-я м/у мол-ми), для ВМС –высокоэласт деформация(изм-ие формы мол-л; медленно обратима) . Затем наступает пластическая деф-ция (необратимое перемещение мол-л).

Кривая зависимости деформаций от времени:

АВС-нагружение; CDEF-снятие нагрузки; АВ-упругая деформация; ВС-ВЭД и деформация течения;CD-снятие упругой деформации;DE-снятие ВЭД; ЕF-остаточная деформация течения.

В БП при действии силы могут развиваться одновременно все деформации, т.к НЦ полидисперсна.

Деформация и напряжение зависят о времени действия силы. Время, нужное для перехода частиц из состояния равновесия в новое – время релаксации

Т.о, при формовании БП идут процессы: 1)Течение массы, ориентация и выпрям-ие макром-л вдоль ось прессования; 2)Уплотнение массы и ее гомогенизация под действием Р; 3)прохождение вредных хим.процессов из за Т.

3) Непрерывный способ приготовления массы. Это производ было разработ во второй поло 50х гг прошлого века. Механизир дозировку. Котел был непрерывного действия. Требования к дозир устройствам: высокая точность дозирования(_+1:_0,5%) , высокая надежность, пожарои взрывобезопасность конструкции, работа в автоматич режиме и управление с центрального пульта, быстрая перенастройка производ. Разработаны непрерыв объемные импульсные и весовые дозаторы(КВВ-ковшевого типа, идкие компаненты-объемного типа,НГ-К-130). Смешение компан идет в 2х варочных котлах с диффузорами и мешалками установленные друг за другом. Котлы 18 соединены переливной трубой. Котел-цилендр сосуд с сферическим дном,из нержав с рубаш с верху крышка, со смотровым люком к крышке крепится диффузор,всерху крепится привод мешалки. На валу мешалки(97 об/мин) с 2я лопастями. В зоне диффузора пропеллерная, на конце вала турбинная. В дне спускные отв с запорным клапаном. В верхней части корпуса патрубок для перелива готового продукта. В 1й котел по трубе подается КВВ(из ожитатора ч/з мерник) по др трубе ч/з инжектор подается ваз.масло. по третей- суспензия ТВ компаненто. С низу подается сжатый воздух. Готовая смесь по переливной трубе подается во 2й котел. Туда же идет смесь пластификаторов. Масса идет в смеситель общих партий 17. Усредн и отжатие так же как в полунепрер способе. (+)способа: нет ручн труда, автоматиз всего процесса позволяет вывести персонал из взрывоопасн помещения,повышение качества пор-й массы. (-): не все дозеры дистанционно управляемы, нельзя приготов малое кол-во массы и изготов пор-х с новыми дополнительными компанентами.

Исправление общих партий:повторный отбор пробы и повтор анализ не удовлетворины =>массу исправл изготовлен новой порции массы , скоррект состава, добавл которой позволяет получить нужный соствав. Соеди-е компан в новой массе χ=(Q+Q1)b1-Qb/Q1:χ-сод-ние компан в смеси,Q-все не кондицион смеси до исправления,Q1-все партии для исправления,b-содерж компонента в не кондиции,b1-задонное содержание компанента. После изготовлен допол массы ее добавл в смесит и перемешив, отбир пробу.

Билет 17