stroitelnye_mashiny_Vakhrushev

.pdfУдарной частью паровоздушных молотов простого действия служит чугунный корпус массой 1250...6000 кг, направляющей частью – поршень со штоком, опирающимся на головку сваи. Такие молоты несложны по конструкции, просты и надежны в эксплуатации, но вследствие малой производительности (не более 30 ударов в минуту) применяются сравнительно редко.

Наиболее распространены автоматически работающие паровоздушные молоты двустороннего действия с частотой ударов по свае до 100...300 в минуту и массой ударной части до 2250 кг. Основными узлами паровоздушного молота двустороннего действия являются неподвижный закрытый корпус, подвижный поршень со штоком и массивным бойком (ударная часть) и автоматическое парораспределительное устройство.

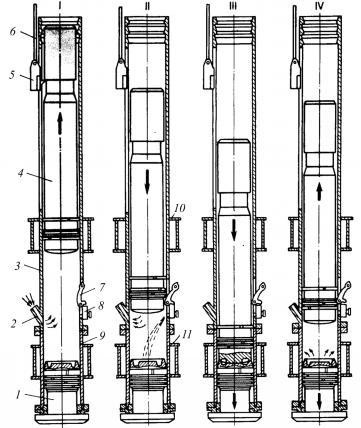

Паровоздушные молоты (рис. 120) устанавливают на копре или подвешивают к крюку стрелового самоходного крана. Их можно использовать для забивки как вертикальных, так и наклонных свай, а также для выполнения свайных работ под водой. Основной недостаток паровоздушных молотов – их зависимость от компрессорных установок или парообразователей.

Энергетически автономные мобильные дизель-молоты применяют на объектах городского строительства. Они представляют собой прямодействующие двигатели внутреннего сгорания, работающие по принципу двухтактного дизеля.

По типу направляющих для ударной части дизель-молоты делятся на трубчатые и штанговые. У трубчатого дизель-молота направляющей ударной части в виде массивного подвижного поршня служит труба, а у штангового – две штанги. Распыление дизельного топлива в камере сгорания у штанговых молотов – форсуночное, а у трубчатых – ударное. Дизель-молоты подвешиваются к копровой стреле с помощью захватов и подъемно-сбрасывающего устройства («кошки»), предназначенного для подъема и опускания молота и прикрепленного к канату лебедки копровой установки. Различают легкие (масса ударной части до 600 кг), средние (до 1800 кг) и тяжелые (свыше 2500 кг) дизель-молоты.

161

Рис. 120. Паровоздушный молот двойного действия: 1 – поршень; 2 – паровой цилиндр; 3 – золотник; 4 – автоматическое парораспределительное устройство; 5 – подвижный поршень со штоком; 6 – направляющий цилиндр; 7 – ударная плита; 8 – массивный боек

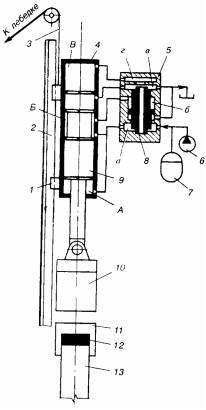

Работа трубчатого дизель-молота осуществляется в следующей последовательности. Перед пуском молота ударная часть (поршень с компрессионными кольцами) поднимается «кошкой», подвешенной на канате лебедки копра, в крайнее верхнее положение, после

162

чего происходит автоматическое распределение «кошки» и поршня с ударной частью (положение I). При свободном падении вниз по направляющей трубе поршень нажимает на приводной рычаг топливного насоса, который подает дозу топлива в сферическую выточку шабота, по которому наносит удар поршень (положение II). При дальнейшем движении вниз поршень перекрывает отверстия всасывающих выхлопных патрубков и сжимает воздух в рабочем цилиндре (в 25–28 раз), значительно повышая его температуру (до 600 оС). В конце процесса сжатия головка поршня наносит удар по шаботу, чем обеспечивается погружение сваи в грунт и распыление топлива в кольцевую камеру сгорания, при этом горячая смесь самовоспламеняется (положение III). Часть энергии расширяющихся продуктов сгорания – газов (максимальное давление сгорания 7…8 МПа) передается на сваю, производя ее дополнительное (после механического удара) погружение, а другая часть энергии расходуется на подброс поршня вверх на высоту до 3 м (положение IV). Достигнув крайнего верхнего положения, ударная часть с поршнем начинает свободно падать вниз, рабочий цикл повторяется, и в дальнейшем молот работает автоматически до полного погружения сваи.

Таким образом, в течение первого такта цикла работы трубчатого дизель-молота происходит продувка цилиндра, сжатие воздуха, впрыск и разбрызгивание топлива, а в течение второго такта – самовоспламенение горячей смеси топлива с воздухом и расширение продуктов сгорания, выхлоп отработанных газов в атмосферу и засасывание в цилиндр свежего воздуха.

Высокая эффективность трубчатых дизель-молотов достигается вследствие воздействия на сваю последовательно двух ударов – механического и газодинамического. Высота подскока ударной части дизель-молотов регулируется путем изменения количества впрыскиваемого насосом топлива, что позволяет изменять величину энергии удара в зависимости от типа свай и плотности грунта.

Трубчатые дизель-молоты (рис. 121) более эффективны, чем штанговые, так как при равной массе ударной части могут забивать более тяжелые (в 2…3 раза) сваи за один и тот же отрезок времени.

163

Они предназначены для забивки в грунт железобетонных свай массой 1,2…10 т и могут работать при температуре окружающего воздуха от –40 до +40 оС. При этом развивают энергию удара 40…160 кДж при высоте подброса ударной части 3 м и степени сжатия 15. Число ударов в минуту – 42.

Рис. 121. Последовательность работы трубчатого дизель-молота: 1 – шабот; 2 – всасывающие выхлопные патрубки; 3 – направляющая труба; 4 – поршень; 5 – пусковое устройство; 6 – канат; 7 – приводной рычаг; 9 – сменный рабочий цилиндр; 10 – камера сгорания бака; 11 – топливный бак

164

Однако общий недостаток дизель-молотов – сравнительно небольшая мощность для забивки свай, так как много энергии расходуется на сжатие воздуха (50…60 %).

Конструктивной особенностью трубчатых дизель-молотов является применение водяной системы охлаждения, кольцевой камеры сгорания типа «Тор», выполненной в корпусе шабота, и принудительной смазки. Промышленность выпускает пять моделей однотипных трубчатых дизель-молотов, различающихся между собой массой ударной части, которая составляет1250, 1800, 2500, 3500 и5000 кг.

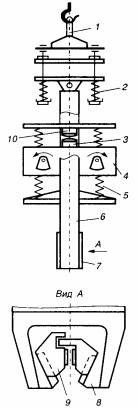

Гидравлические свайные молоты (рис. 122) по конструкции и принципу действия аналогичны навесным гидропневматическим молотам экскаваторов, но обладают значительно большими массой ударной части и энергией единичного удара. Гидравлические молоты просты в эксплуатации, имеют высокий КПД (0,55…0,6), экологически безопасны, их пусковые качества не зависят от условий забивки свай. Энергию удара для эффективной забивки свай в различных грунтовых условиях можно регулировать в широком диапазоне.

Вкачестве приводного двигателя в гидравлических свайных молотах используются гидронасос и гидропневматический аккумулятор.

Всоответствии с перспективным типоразмерным рядом свайных гидромолотов предусмотрен выпуск молотов с массой ударной части 500…7500 кг и энергией единичного удара 15…75 кДж.

Энергия удара свайных молотов одностороннего действия (паровоздушных, гидравлических и дизель-молотов), Дж,

E = GHη,

а молотов двустороннего действия

E = (G + pS)Hη,

где G – сила тяжести ударной части, H;

H – величина рабочего хода ударной части, м;

p – давление рабочей жидкости, сжатого воздуха или пара, Па;

S– рабочая площадь поршня, м2;

η– КПД молота.

165

Рис. 122. Принципиальная схема свайного гидромолота: 1 – ролик; 2 – направляющая; 3 – канат; 4 – гидромолот; 5 – гидрораспределитель; 6 – насос; 7 – гидропневмоаккумулятор; 8 – золотник гидрораспределителя; 9 – боек; 10 – ударная часть; 11 – наголовник; 12 – демпфер; 13 – свая;

А, Б, В, а, б, в, г – полости

Для паровоздушных молотов η = 0,85…0,9; для штанговых ди- зель-молотов η = 0,35…0,4; для трубчатых дизель-молотов η = = 0,6…0,65; для гидравлических молотов η = 0,55…0,65.

Эффективность погружения сваи в грунт зависит от соотношения масс сваи mс и ударной части молота mм, частоты ударов молота nм

166

и скорости соударения vс ударной части молота с шаботом. Практически установлена необходимость соблюдения следующихусловий:

1)0,5 ≤ mс ≤ 2,5; mм

2)vс ≤ 6 м/с;

3)nм ≥ 30 мин–1.

При невыполнении условия первого, т.е. если mс > 2,5, эффек- mм

тивность погружения сваи резко снижается. При невыполнении условия второго, т.е. если vс > 6 м/с, большая часть энергии удара затрачивается на разрушение наголовника и головки сваи. При невыполнении условия третьего, т.е. если nм < 30 мин–1, свая успевает полностью остановиться и молоту приходится дополнительно преодолевать инерцию неподвижной сваи.

51. Каковы технические характеристики вибропогружателей, вибромолотов и шпунтовыдергивателей?

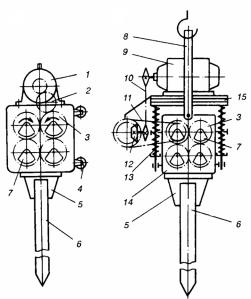

Вибропогружатели (рис. 123) сообщают погружаемым в грунт (или извлекаемым из него) элементам (свае, шпунту, трубе) направленные вдоль их оси колебания определенной частоты и амплитуды, благодаря чему резко снижается коэффициент трения между грунтом и поверхностью внедряемого (извлекаемого) элемента.

Составными частями вибропогружателя являются электродвигатель, вибровозбудитель и наголовник. Жесткое соединение вибропогружателя с погружаемым элементом обеспечивается сменным наголовником с механическим или гидравлическим захватом.

Главным параметром вибропогружателей является установленная мощность электродвигателей. К основным параметрам относятся вынуждающая сила, статический момент дебалансов, амплитуда и частота колебаний.

Различают низкочастотные (n ≤ 10 Гц) и высокочастотные (n ≥16,6 Гц) вибропогружатели.

167

аб

Рис. 123. Принципиальные схемы: а – низкочастотного; б – высокочастотного вибропогружателей: 1 – приводной электродвигатель; 2 – промежуточная шестерня; 3 – синхронизирующая цилиндрическая шестерня; 4 – направляющие ролики; 5 – наголовник; 6 – сваи; 7 – дебалансы; 8 – подвеска; 9 – приводной электродвигатель; 10 – вертикальная цепная передача; 11 – горизонтальная цепная передача; 12 – конический редуктор; 13 – вибратор амортизирующих пружин; 14 –

вибратор; 15 – подпружинные пригрузочные плиты

Низкочастотные вибропогружатели используют для погружения в однородные слабые грунты массивных железобетонных оболочек и свай длиной до 12 м. Они характеризуются значительной амплитудой колебаний, сравнительно большими статическими моментами дебалансов, вынуждающей силой и общей массой, малой частотой колебаний.

Высокочастотные вибропогружатели применяют для погружения в малосвязные грунты элементов с малым лобовым сопротивлением: шпунта, труб и профильного металла длиной до 20 м.

168

Вибропогружатели в 2,5…3 раза производительнее паровоздушных и дизельных молотов. Они удобны в управлении и не разрушают погружаемые элементы. Основными их недостатками являются непригодность для погружения свай (шпунта) в связные маловлажные грунты и сравнительно небольшой срок службы электродвигателей. Вибромолоты (рис. 124) сообщают погружаемым элементам как вибрационные, так и ударные импульсы и обеспечивают эффективное погружение в плотные грунты металлического шпунта длиной до 13 м, металлических свай и труб длиной до 20 м. Конструктивно вибромолоты отличаются от вибропогружателей только наличием ударной части, нижней плиты с наковальней и направляющих элементов с пружинами. При вращении дебалансов вибровозбудителя ударник наносит частые (до 24 Гц) удары по наковальне, установленной свободно на нижней плите молота и передающей удары непосредственно погружаемому элементу.

Рис. 124. Принципиальная схема вибромолота: 1 – вибровозбудитель; 2 – дебалансы; 3 – ударник; 4 – нижняя плита; 5 – наковальня; 6 – рабочие пружины; 7 – наголовник

Режим работы вибромолота (энергию и частоту ударов) регулируют в процессе его работы путем изменения зазора между ударником и наковальней.

Главный и основные параметры вибромолотов те же, что и у вибропогружателей. Кроме того, они характеризуются энергией и частотой ударов.

169

Вибромолоты имеют суммарную мощность электродвигателей 14…80 кВт, максимальную вынуждающую силу 112…180 кН, частоту ударов 8…12 Гц. Вибромолоты, как и вибропогружатели, работают в комплексе с копром или стреловым самоходным краном соответствующей грузоподъемности.

Рис. 125. Принципиальная схема шпунтовыдергивателя: 1 – подвеска; 2 – виброизолятор; 3 – вибровозбудитель с бойком; 4 – вибровозбудитель; 5 – пружины; 6 – рама; 7 – клиновый захват; 8 – направляющие; 9 – клинья; 10 – наковальня

Шпунтовыдергиватели (рис. 125) предназначены для извлечения из грунта ранее погруженных металлических свай, труб и шпун-

170