stroitelnye_mashiny_Vakhrushev

.pdfРучные штукатурно-затирочные машины (рис. 141) применя-

ют для выравнивания и затирки различных штукатурных и других покрывочных составов, нанесенных на горизонтальные, наклонные и вертикальные поверхности. Их выпускают однодисковыми и двухдисковыми со встроенным электроприводом. У двухдисковой машины равнодействующая моментов вращающихся наружного

ивнутреннего дисков равна нулю, что делает машину устойчивой

иуменьшает нагрузку на руки оператора.

Вцелях улучшения качества затирки к машинам может подаваться вода, смачивающая затираемую поверхность. Затирка штукатурной поверхности затирочными машинами выполняется во время процесса схватывания раствора, когда прочность покрывочного слоя

достигает 0,05…0,1 мПа. Производительность затирочных машин до

50 м2/ч.

58. Какие машины предназначены для малярных работ? Особенности их функционирования

Малярные работы являются завершающим этапом всей отделки зданий и сооружений и выполняются для придания им эстетического внешнего вида, оформления интерьера, увеличения их долговечности, создания нормальных санитарно-гигиенических условий эксплуатации внутренних помещений. К малярным относят также обойные работы. Все основные технологические операции малярных и обойных работ в современном строительстве механизированы, однако их трудоемкость составляет около 10 % от общих трудовых затрат на строительно-монтажные работы.

Малярные работы непосредственно на строительном объекте заключаются в подготовке поверхностей и их окрашивании. Для механизированного окрашивания различных поверхностей масляными, синтетическими и водными составами широко применяют переносные и передвижные окрасочные агрегаты, работающие по принципу распыления красочных составов. В таких агрегатах красочный состав из резервуара силой сжатого воздуха или с помощью насоса подается под давлением к распылительному устройству (соплу, фор-

201

сунке), дробящему состав на мельчайшие частицы и наносящему его тонким слоем на окрашиваемую поверхность. Различают окрасочные агрегаты воздушного (пневматического) распыления, предназначенные для нанесения на поверхность шпаклевок, нитроэмалей, масляных и клеевых красок, и механического (безвоздушного) распыления, используемые для нанесения на поверхность лакокрасочных материалов, водно-меловых, водно-известковых красочных составов.

Окрасочные агрегаты пневматического распыления разделяют на переносные и передвижные (рис. 142).

а

б

Рис. 142. Окрасочные агрегаты пневматического распыления: а – переносной; б – передвижной

Переносные окрасочные агрегаты применяют при малых объемах работ для окраски лакокрасочными материалами вязкостью 15…25 Ст по вискозиметру ВЗ-4 поверхностей в труднодоступных местах. Агрегат состоит из переносного диафрагменного компрессо-

202

ра, пневматического пистолета – краскораспылителя, рукава – воздуховода и питающего кабеля.

Передвижные окрасочные агрегаты применяют для выполнения окрасочных работ средних и больших объемов. В комплект агрегата входят компрессор, красконагнетательный бак, ручной пневматический краскораспылитель и набор материальных и воздушных гибких рукавов.

Универсальный пневматический краскораспылитель предназначен для распыления красочных составов вязкостью 30…35 Ст по вискозиметру ВЗ-4 при выполнении больших и средних объемов работ и способен работать с красконагнетательным баком (рис. 143) или со съемным наливным бачком.

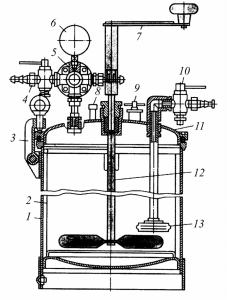

Рис. 143. Красконагнетательный бак: 1 – корпус; 2 – сменная емкость; 3 – накидные скобы; 4 – кран для сжатого воздуха; 5 – редуктор для подачи воздуха и выдачи краски; 6 – манометр; 7 – рукоять привода смесителя; 8 – клапан сброса давления; 9 – загрузочное устройство; 10 – кран для подачикраски; 11 – крышка; 12 – лопастнойсмеситель; 13 – фильтр

203

Способ пневматического распыления красочных составов имеет ряд недостатков: высокая степень туманообразования, приводящая к значительным потерям красочных материалов до 25…30 %

вокружающую среду, значительный расход растворителей для разведения красочных составов до рабочей консистенции.

Окрасочные агрегаты низкого давления для нанесения составов нагретым воздухом используют турбовоздуходувки, вырабатывающие

вбольшом объеме сухой горячий воздух низкого (0,03…0,06 мПа) давления. Турбовоздуходувка представляет собой многоступенчатую

турбину (от 3до 6 ступеней), приводимую в действие электродвигателем и вырабатывающую от 0,5 до 2,5 м3/мин горячего воздуха (до 60 оС). В турбовоздуходувке за счет последовательного соединения ступеней происходит многократное сжатие воздуха до низкого давления (0,03…0,06 мПа), при котором объем его уменьшается, а температура повышается. При этом воздух осушается на 60…70 %. Турбовоздуходувка относится к классу турбинных компрессоров со степенью сжатия 1,08.

Рис. 144. Крошкомет-распылитель: 1 – головка; 2 – трубка; 3 – расходный бункер; 4 – рукоять; 5 – корпус; 6 – регуляторходатрубки; 7 – курок

204

Для нанесения декоративных жестких составов, содержащих крошку, окрасочные агрегаты комплектуются крошкометомраспылителем (рис. 144).

Способ напыления красочных составов подогретым воздухом низкого давления по сравнению с обычным способом пневматического распыления имеет следующие преимущества:

−возможность напыления красочных составов, шпаклевок

игрунтовок различной вязкости, в том числе высоковязких (до 200 Ст по вискозиметру ВЗ-4);

−уменьшенный расход растворителя (на 30…40 %), сокращенную продолжительность сушки (на 20…30 %);

−меньшее количество слоев покрытия за счет увеличения их толщины;

−более высокое качество отделки окрашиваемых поверхно-

стей;

−возможность работы агрегатов при низких температурах окружающего воздуха;

−более высокую экономичность;

−меньшуюопасность для здоровьяобслуживающего персонала.

Окрасочные агрегаты высокого давления (рис. 145) применяют

для окраски поверхностей лаками, дисперсиями, масляными и полимерными красками вязкостью до 200…300 Ст по вискозиметру ВЗ-4.

Основным узлом таких агрегатов является насос высокого давления (до 30 мПа). Распыление красочного состава осуществляется под высоким давлением без участия сжатого воздуха (безвоздушное распыление) в результате резкого перепада давления краски при истечении ее в воздушную среду с большой (до 100 м/с) скоростью через сопло пистолета краскораспылителя.

По сравнению с пневматическим безвоздушный способ распыления красочных составов под высоким давлением способствует:

− снижению потерь лакокрасочных материалов за счет уменьшения туманообразования;

205

−повышению производительности труда и качества окраски, получению высокой равномерности покрытия угловых поверхностей и кромок;

−уменьшению загрязненности и загазованности окружающей среды и улучшению санитарно-гигиенических условий труда.

а

б

Рис. 145. Принципиальные схемы агрегатов высокого давления: а – агрегат 7000НА; б – агрегат 7000Н-1

В России выпускаются по лицензии фирмы «Вагнер» (Швейцария) передвижные окрасочные агрегаты высокого давления 7000НА, 7000Н-1, «Финиш-207», «Финиш-211».

К недостаткам безвоздушного способа распыления красочных составов относятся:

206

а) необходимость тщательной фильтрации лакокрасочных материалов;

б) невозможность в процессе работы изменять форму и размер красочного факела;

в) трудность окраски поверхностей сложной конфигурации, узкой или решетчатой формы.

Агрегаты для окраски фасадов зданий предназначены для рабо-

ты водными синтетическими красками вязкостью до 60 Ст по ВЗ-4. Двухкамерный агрегат воздушного распыления состоит из двух красконагнетательных баков вместимостью по 50 л, компрессора производительностью 30 м3/ч, барабана для намотки воздушного

иматериального рукавов, воздухораспределителя и пульта управления. Все механизмы агрегата смонтированы на раме одноосного пневмоколесного шасси, снабженного четырьмя винтовыми домкра-

тами – аутригерами и дышлом. Производительность агрегата при двух малярных удочках составляет 500 м2/ч.

Передвижные малярные станции являются в настоящее время основным и эффективным средством переработки, транспортировки

инанесения малярных составов на объекты городского строительства с большими объемами малярных работ.

59.В чем заключаются особенности конструкции

ифункционирования машин для устройства

иотделки полов?

Для механизации работ по обработке дощатых и паркетных полов используют строгальные и шлифовальные машины, передвигаемые на колесах по обрабатываемой поверхности оператором вручную. Отделку полов непосредственно у стен, на участках небольшой площади и в труднодоступных местах осуществляют ручными электрическими рубанками.

Машина для строжки деревянных полов (рис. 146) состоит из корпуса, ножевого барабана, электродвигателя, клиноременной передачи, узла управления, ходовых колес и вентилятора.

207

Основными параметрами строгальных машин являются глубина и ширина строгания за один проход.

Эксплуатационная производительность строгальной машины

(м3/с)

Пэ = ВНvп Kу Kв,

где В и Н – соответственно ширина и глубина строгания, м; vп – скорость подачи рабочего органа, м/с;

Kу – коэффициент, учитывающий конкретные условия обработки древесины;

Kв – коэффициент, учитывающий время использования машины.

Рис. 146. Машина для строжки деревянных полов: 1 – передний ролик; 2 – ножевой барабан; 3 – корпус; 4 – винты; 5 – сухари; 6 – плоские ножи; 7 – винт; 8 – электродвигатель; 9 – траверса; 10 – рукоятка винтового механизма; 11 – кнопочный пост управления; 12 – гайка; 13 – узел управления; 14 – тяга; 15 – пружина; 16 – задние колеса

Паркетошлифовальные машины (рис. 147) предназначены для шлифования паркетных и дощатых полов после строжки, а также могут быть использованы при ремонте деревянных покрытий полов для снятия мастики и старых лакокрасочных покрытий.

208

Рис. 147. Принципиальная схема паркетошлифовальной машины: 1 – шлифовальный барабан; 2 – крышка; 3 – ограничительный ролик; 4, 8 – клиноременные передачи; 5 – винт регулировки натяжения ремней; 6 – платформа; 7 – электродвигатель; 9 – винтовой механизм; 10 – тяга; 11 – фиксатор; 12 – рукоять; 13 – корпус барабана; 14 – колеса; 15 –

вентилятор; 16 – ходовые колеса

Различают два типа паркетошлифовальных машин: с барабанным рабочим органом – для шлифования больших открытых площадей полов; с дисковым рабочим органом – для шлифования небольших участков полов в труднодоступных местах (в нишах, узких проходах, в углах, вдоль стен, под радиаторами систем отопления). На рабочих поверхностях барабанов и дисков крепят шлифовальные шкурки на саржевой основе средней плотности с различными абразивными материалами. Шлифовальный барабан покрыт губчатой резиной, которая обеспечивает плотное прилегание шлифовальной шкурки к обрабатываемой поверхности пола по всей ширине барабана. Концы шкурки заправляются в прорезь барабана и зажимаются там двумя эксцентриковыми валиками.

Паркетное покрытие шлифуют за 2-3 прохода, заменяя шлифовальную шкурку. При первом проходе (грубое шлифование) используют шкурку зернистостью 24…36. Для второго прохода при чисто-

209

вом шлифовании применяют шлифовальные шкурки зернистостью 60…80. Все паркетошлифовальные машины оборудованы пылеотсасывающим устройством, состоящим из вентилятора, пылеотводной трубы и пылесборника – съемного мешка из специальной ткани для сбора отходов шлифования.

Производительность паркетошлифовальных машин 40…48 м2/ч, ширина обрабатываемой полосы 200 мм, диаметр барабана 185 мм, частота вращения 23…30 с–1.

60. Каковы разновидности машин для устройства полов из рулонных и плиточных материалов?

При устройстве полов с покрытиями из рулонных материалов выполняют подготовку поверхности оснований механизированным способом (заглаживание бетонных оснований и их железнение, окончательную затирку цементных стяжек), а затем продольную прирезку кромок полотнищ линолеума, сварку полотнищ линолеума

иприклейку их к основанию с последующей прикаткой катками статического действия и виброкатками.

Двухдисковая машина для затирки цементных стяжек (рис. 148)

предназначена для окончательной затирки цементных стяжек под укладку полов из синтетических ковров, линолеума, плитки ПХВ

идругих материалов. Затирка осуществляется двумя дисками из дре-

весно-стружечного материала, вращающимися в разные стороны с частотой 9 с–1 от электродвигателя через редуктор. Противовращение дисков обеспечивает прямолинейное поступательное движение машины. Во время работы машины в зону затирки по шлангу подводится вода, что облегчает затирку. За один проход машина шлифует полосу шириной 425 мм.

Сварку полотнищ линолеума с прирезанными друг к другу кромками осуществляют тепловым и холодным методами. Тепловой метод применяют для сварки полотнищ поливинилхлоридного линолеума, в котором содержится не менее 40 % по массе поливинилхлоридной смолы. При нагревании до температуры 200 oС такой материал переходит в вязкотекучее состояние, а при охлаждении осно-

210