stroitelnye_mashiny_Vakhrushev

.pdf

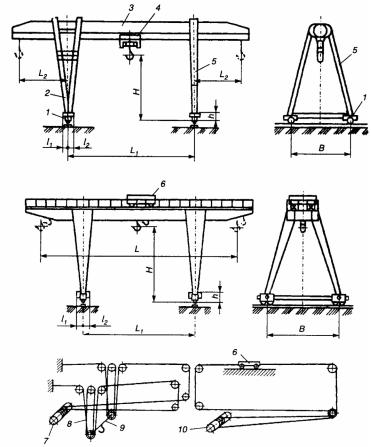

Козловой кран (рис. 78) состоит из моста, установленного на двух опорах. Опоры крана посредством тележек соединены с ходовыми колесами. По мосту, в свою очередь, перемещается грузовая тележка или электроталь. В верхней части одной из опор или к форме моста крепится кабина управления.

Рис. 78. Козловой кран: 1 – ходовые колеса; 2 – пространственная опора; 3 – мост; 4 – электроталь; 5 – плоская опора; 6 – грузовая тележка; 7 – реверсивные грузовыелебедки; 8 – грузовойполиспаст; 9 – траверса; 10 – лебедка передвижения тележки

91

К основным параметрам козловых кранов относятся грузоподъемность G как основного, так и вспомогательного механизмов подъема груза, пролет крана L1, длина хода грузовой тележки L, высота подъема крюка Н и база крана B – расстояние между шарнирами ходовых тележек, установленных на одном рельсе.

Механизм передвижения козловых кранов устанавливают на ходовой раме портала. Краны обычно имеют от 8 до 24 ходовых колес, половина из которых – приводные. В зависимости от параметров, места установки и продолжительности работы козловых кранов применяют подкрановые пути.

31. Какие приборы безопасности устанавливаются на грузоподъемных кранах?

«Правила устройства и безопасной эксплуатации грузоподъемных кранов» [10] определяют обязательную установку на кранах приборов иустройств, обеспечивающих их безопасную эксплуатацию.

Приборы и устройства безопасности, применяемые в грузоподъемных кранах, можно разбить на три группы: указатели, ограничители и сигнализаторы.

Указатели показывают машинисту текущее значение контролируемого параметра, например грузоподъемности крана при определенном вылете стрелы или угла наклона крановой установки. Указатель грузоподъемности и вылета размещен на стреле в поле зрения крановщика-машиниста, а указатель крена – на реле ходовой части.

Ограничители автоматически выключают механизм (или группу механизмов) крана при нарушении условий безопасности эксплуатации. Например, если масса поднимаемого груза на 10 % превышает допустимую грузоподъемность, то ограничитель грузоподъемности, подсоединенный к цепям управления краном, отключает механизм подъема груза.

На автомобильных стреловых кранах устанавливаются ограничители: грузоподъемности, высоты подъема крюка, подъема стрелы, натяжения грузового каната в походном положении стрелы крана, сматывания каната и др. Конструкция ограничителей позволяет во-

92

зобновить работу отключенного механизма (или группы механизмов) для возвращения крана в безопасное положение.

Сигнализаторы сигнализируют о наступлении опасной ситуации. Например, автомобильные стреловые краны оборудуются: сигнализаторами опасного напряжения – приборами, которые звуковым сигналом предупреждают машиниста о приближении стрелы крана к проводам электрической сети или линии электропередач; сигнализаторами крена, включающими световой сигнал оповещения о наклоне крана больше допустимого (1,5о на выносных опорах); сигнализаторами запретной зоны, сигнализирующими о приближении к границе установленной рабочей зоны крана.

32. В чем заключается техническое освидетельствование грузоподъемных кранов?

Техническое освидетельствование проводится с целью определения соответствия состояния крана и уровня его обслуживания требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов» [10] и эксплутационной документации.

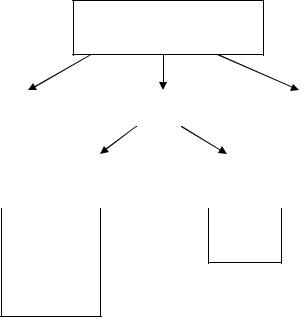

Установлены следующие виды технического освидетельствования: первичное, периодическое и внеочередное (рис.79).

Первичное техническое освидетельствование выполняется после изготовления крана на заводе-изготовителе или после монтажа на месте эксплуатации.

Периодическое техническое освидетельствование выполняется в процессе эксплуатации и содержит полное и частичное техническое освидетельствование. Полное освидетельствование проводится не реже одного раза в три года и включает в себя: осмотр крана, проверку в работе, статическое испытание, динамическое испытание. Частичное освидетельствование выполняется не реже одного раза в год. В него входит осмотр крана, проверка в работе.

Внеочередное техническое освидетельствование проводится: после монтажа, вызванного установкой крана на новом месте; ремонта металлических конструкций; замены стрелового оборудования; капитального ремонта; замены механизма подъема груза

93

и стрелы; замены крюка или крюковой подвески в целом; реконструкции, приводящей к повышению и перераспределению нагрузок в узлах и рабочих элементах крана либо уменьшающей грузовую и собственную устойчивость крана.

Техническое

освидетельствование грузоподъемных кранов

Первичное (после |

|

|

Периодическое |

|

|

Внеочередное |

|||||

изготовления) |

|

|

(при эксплуатации) |

|

|

(после ремонта) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Полное (не реже |

|

|

|

|

Частичное |

||||

|

|

1 раза в 3 года) |

|

|

|

|

(не реже 1 раза |

|

|||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

в год) |

|

|||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||||

|

|

– осмотр |

|

|

|

– осмотр |

|||||

|

|

|

|

|

|||||||

|

|

– проверка |

|

|

|

– проверка |

|||||

|

|

в работе |

|

|

|

в работе |

|||||

–статическое

испытание

–динамическое

испытание

Рис. 79. Виды технического освидетельствования грузоподъемных кранов

Результаты технического освидетельствования крана заносятся в его паспорт. Конкретное содержание операций технического освидетельствования зависит от типа грузоподъемного крана, определяется «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» [10] и устанавливается организацией, проектировавшей кран.

94

33. Каков порядок периодического технического освидетельствования грузоподъемных кранов?

Осмотр крана. Перед осмотром крана проверяют наличие и содержание технической документации (паспорта, инструкции по эксплуатации, актов, сертификатов и т.д.). Осмотр крана производят на месте проведения испытаний без разборки сборочных единиц. Внешним осмотром определяют: соответствие крана технической документации; качество выполнения сборочных работ; наличие пломб на сборочных единицах, подлежащих пломбированию; укомплектованность крана запасными частями, инструментом; наличие предупредительных надписей, знаков, фирменных табличек на сборочных единицах; наличие на кране надписей, указывающих грузоподъемность, регистрационный номер и дату назначения очередного освидетельствования; наличие на стреле крана надписи «Не стой под стрелой» и др.

Затем осматривают и проверяют: соединения металлоконструкций, секций стрелы и элементов ее подвески (канатов, растяжек, блоков и т.п.); металлоконструкцию и сварные швы ходовой рамы

иповоротной платформы (отсутствие трещин, деформаций и утончения стенок вследствие коррозии, ослабление крепежных болтов, гаек); исправность выносных опор (выдвижных балок, домкратов), стабилизаторов, упоров и буферных устройств; состояние противовеса и надежность его крепления к поворотной платформе; наличие

иисправность приборов и устройств безопасности (указателя грузоподъемности, указателя крена, ограничителей вылета стрелы и грузоподъемности, сигнализаторов).

Проверка в работе. Эта операция технического освидетельствования крана выполняется на холостом ходу, без груза на крюке. При этом опробуют все движения механизмов крана, проверяют работоспособность приводного двигателя, насосов, гидромоторов, гидротолкателей, тормозных устройств. Опробование движений механизмов крана производят сначала раздельно, а затем совмещая их

вразличных комбинациях. Одновременно проверяют:

95

а) в системе управления – отсутствие заеданий в рычажных передачах, легкость и правильность включения и выключения муфты и тормозов;

б) в двигателе – отсутствие шума и нагрева подшипников; в) в механизме подъема – легкость включения фрикционных

муфт, работу тормозов, чувствительность управления; г) в зубчатых передачах механизмов– правильность зацепления.

Кроме того, проверяют работу ограничителей высоты подъема стрелы, крюковой подвески, указателя крена, сигнализатора отвесного напряжения и других приборов безопасности. Особенно тщательно контролируют работу ограничителя грузоподъемности и вылета стрелы.

Дефекты и неисправности, выявленные при осмотре и проверке в работе, должны быть устранены до начала статического и динамического испытаний.

Статическое испытание. Цель статического испытания заключается в проверке прочности и грузовой устойчивости крана. Производится при отключенном ограничителе грузоподъемности нагрузкой, на 25 % превышающей номинальную грузоподъемность.

Для испытаний грузоподъемного крана выбирается горизонтальная площадка с хорошо утрамбованным грунтом или асфальтовым покрытием. Положение и вылет стрелы должны соответствовать наиболее нагруженному состоянию механизмов, металлоконструкций, канатов и наименьшей грузовой устойчивости крана (стрела перпендикулярна продольной оси массы, вылет – максимальный, обеспечивающий наибольшую грузоподъемность).

В ходе статических испытаний груз поднимают на высоту 100…200 мм и выдерживают на весу в течение 10 мин, одновременно производят внешний осмотр крана. Если за это время груз не опустился на землю и не произошло отрыва от земли двух опор относительно ребра опрокидывания крана или не образовались трещины, деформации и другие повреждения, считается, что кран выдержал испытание. В дальнейшем грузоподъемный кран, выдержавший статическое испытание, подвергается динамическому испытанию.

96

Динамическое испытание. Цель динамического испытания состоит в проверке действия механизмов грузоподъемного крана и их тормозов. Производится грузом, на 10 % превышающим грузоподъемность. При этом ограничитель грузоподъемности должен быть отключен. Испытание производится путем многократного повторения операций подъема и опускания груза, вращения поворотной части.

34.Как производятся отбор и выбраковка крюков

истальных канатов?

При осмотре крюка проверяют наличие клейма заводаизготовителя с указанием грузоподъемности, устанавливают отсутствие трещин на поверхности зева и хвостовика крюка, а также износ зева крюка, который не должен превышать 10 % от первоначальной высоты сечения. Кроме того, в процессе эксплуатации грузозахватные приспособления подвергаются периодическому осмотру лицом, на которое возложено их обслуживание. Установлена следующая периодичность осмотра: траверсы – через 6 месяцев; другие грузозахватные приспособления – через 1 месяц; стропы – через 10 дней. Результаты осмотра заносятся в журнал учета и осмотра грузозахватных приспособлений.

При осмотре канатов их состояние определяется по количеству обрывов проволок на одном шаге свивки в соответствии с «Нормами браковки стальных канатов» [10]. Для определения шага свивки на поверхности каната между прядями наносят метку и от нее вдоль каната отсчитывают столько прядей, сколько их имеется в сечении. Полученная длина является шагом свивки. Кроме того, у канатов односторонней свивки направления свивки проволок в пряди и прядей в канате совпадают, а у канатов крестовой свивки направления свивки проволок в пряди и прядей в канате противоположны.

Нормы браковки стальных канатов по числу обрывов проволок на длине одного шага свивки представлены в табл. 2.

97

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

|||

|

Нормы браковки стальных канатов |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

Число |

Конструкции |

Тип |

ГОСТ |

Группа классификации (режима) |

||||||||||

несу- |

канатов по |

свив- |

|

|

|

|

|

|

механизма |

|

|

|||

щих |

ИСО и госу- |

ки |

|

|

|

|

|

|

|

|

|

|

|

|

прово- |

дарственным |

|

|

Ml, М2, М3 и М4 |

M5, М6, М7 и М8 |

|||||||||

лок в |

стандартам |

|

|

Кресто- |

Одно- |

Кресто- |

Одно- |

|||||||

наруж- |

|

|

|

|

вая |

сторон- |

вая |

сторон- |

||||||

ных |

|

|

|

свивка |

|

няя |

свивка |

няя |

||||||

прядях |

|

|

|

|

|

|

свивка |

|

|

|

свивка |

|||

|

|

|

|

|

|

|

на участке |

длиной |

|

|

||||

|

|

|

|

6d |

|

30d |

6d |

|

30d |

6d |

|

30d |

6d |

30d |

|

6×7(6/1) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6×7(1+6)+ |

ЛК-О |

3066– |

|

|

|

|

|

|

4 |

|

|

|

|

n ≤ 50 |

+1×7 (1+6) |

|

80 |

2 |

|

4 |

1 |

|

2 |

|

8 |

2 |

4 |

|

|

6×7(1+6)+1о.с. |

ЛК-О |

3069– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

8×6(0+6)+9о.с. |

ЛК-О |

3097– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

51 ≤ n ≤ |

6×19(9/9/1)* |

|

|

|

|

|

|

|

|

|

|

|

|

|

6×19(1+9+9)+ |

ЛК-О |

3077– |

|

|

|

|

|

|

6 |

|

|

|

||

≤ 75 |

+1о.с. |

|

80 |

3 |

|

6 |

2 |

|

3 |

12 |

3 |

6 |

||

|

6×19(1+9+9)+ |

ЛК-О |

3081– |

|

|

|

|

|

|

|

|

|

|

|

|

+7х |

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

7(1+6)* |

|

|

|

|

|

|

|

|

|

|

|

|

|

76 ≤ n ≤ |

18×7(1+6)+ |

ЛК-О |

7681– |

4 |

|

8 |

2 |

|

4 |

8 |

|

16 |

4 |

8 |

≤ 100 |

+1о.с. |

|

80 |

|

|

|

|

|

|

|

|

|

|

|

35.Каков порядок технического обслуживания

иэксплуатации грузоподъемных кранов?

Работоспособность и исправность кранов на протяжении всего срока службы обеспечивается мероприятиями, предусмотренными системой технического обслуживания и ремонта кранов

(ГОСТ 25646–83).

98

Согласно нормативно-технической документации заводовизготовителей для грузоподъемных кранов установлены четыре вида технического обслуживания:

1)ежемесячное обслуживание;

2)техническое обслуживание № 1;

3)техническое обслуживание № 2;

4)сезонное обслуживание.

Техническое обслуживание – комплекс работ по поддержанию исправности и работоспособности кранов в период их использования, хранения и транспортирования.

Ежемесячное обслуживание предназначено для общего контроля технического состояния крана. Оно включает в себя: осмотр составных частей; дозаправку систем и смазки; контроль работы силовой установки во всех режимах; проверку состояния грузового каната и его крепления; осмотр уровня рабочей жидкости в гидросистеме, проверку надежности и безопасности электрооборудования, приборов и устройств безопасности; очистку и мойку крана.

Техническое обслуживание № 1 (ТО-1) выполняется с целью снижения интенсивности изнашивания деталей, выявления и предупреждения отказов и неисправностей. Оно предусматривает выполнение всех работ ежемесячного обслуживания, а также проверку состояния металлоконструкций, работоспособности секций стрелы, надежности крепления несущих сборочных единиц к основным частям, состояния зубчатых и карданных передач, исправности электро- и гидрооборудования, герметичности трубопроводов, исправности канатов и приборов безопасности, работоспособности электрических цепей и систем управления. ТО-1 выполняется через каждые 100 машино-часов наработки.

Техническое обслуживание № 2 (ТО-2) включает в себя работы,

предусмотренные ТО-1, и дополнительно проверку муфт, червячных и зубчатых передач редукторов, подшипников, болтовых и шпоночных соединений, замену фрикционных накладок тормозов, набивку сальников. ТО-2 имеет целью снижение интенсивности износа деталей, выявление и предупреждение отказов. Кроме того, ТО-2 преду-

99

сматривает очистку внутренних частей электродвигателей от пыли и грязи, проверку электрической и механической защиты электрооборудования, токосъемников и наружной изоляции, заземляющего устройства. Проверяется состояние подкрановых путей. Для самоходных грузоподъемных кранов предусматривается замена масла в картерах и гидросистеме, промывание распределителей и фильтров, регулирование приборов безопасности, проверка работы осветительных приборов. ТО-2 выполняется через каждые 500 машино-часов.

Сезонное обслуживание предназначено для подготовки грузоподъемного крана к эксплуатации в холодное или теплое время года. Проведение сезонного обслуживания совмещается обычно с ТО-2, ближайшим по сроку выполнения к наступлению соответствующего периода эксплуатации.

36. Как выбрать монтажный кран?

Монтаж строительных конструкций осуществляют монтажным комплектом, в состав которого входят ведущая машина (монтажный кран или другие монтажные механизмы), вспомогательные машины (погрузочно-разгрузочные и транспортные машины) и технологическое оборудование (грузозахватные устройства, кондукторы, устройства для временного закрепления, выверки и др.). Необходимое количество вспомогательных средств механизации и технологической оснастки определяют исходя из эксплуатационной производительности крана.

При выборе кранов руководствуются их параметрическими, детерминированными и свободными характеристиками.

Параметрические характеристики учитывают максимальную массу элементов, максимальное удаление монтируемых элементов от оси вращения крана и высоту подъема.

К детерминированным относятся соответствия параметров кранов технологическим ограничениям при производстве монтажных работ, по точности установки элементов, по дорожным и габаритным условиям строительной площадки.

100