- •Федеральное агентство по образованию

- •1. Информация о дисциплине

- •1.1. Предисловие

- •1.2. Содержание дисциплины и виды учебной работы

- •1.2.1. Содержание дисциплины по гос

- •1.2.2. Объем дисциплины и виды учебной работы

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа

- •2.1.1. Строение и свойства металлов (4 часа)

- •2.1.2. Кристаллизация металлов (4 часа)

- •2.1.3. Изменение структуры и свойств металлов

- •2.1.4. Металлические сплавы, диаграммы состояния

- •2.1.5. Механические свойства и конструкционная

- •2.1.6. Железоуглеродистые сплавы (10 часов)

- •2.1.7. Теория термической обработки стали (10 часов)

- •2.1.11. Конструкционные стали (6 часов)

- •2.1.12. Инструментальные стали и

- •2.1.13. Стали и сплавы с особыми

- •2.1.14. Титан и его сплавы (4 часа)

- •2.1.15. Сплавы на основе алюминия и магния (6 часов)

- •2.1.16. Сплавы на основе меди (4 часа)

- •2.1.17. Подшипниковые сплавы и припои (4 часа)

- •2.1.18. Композиционные материалы (4 часа)

- •2.1.19. Порошковые материалы (4 часа)

- •2.1.20. ПлАстмассы (6 часов)

- •2.1.21. Основы рационального выбора материалов и методов упрочнения деталей машин (4 часа)

- •2.2. Тематический план дисциплины

- •2.2.1. Тематический план дисциплины для

- •2.2.2. Тематический план дисциплины для студентов очно-заочной формы обучения

- •2.2.3. Тематический план дисциплины для студентов заочной формы обучения

- •Внимание!

- •Раздел 5.Основы рационального выбора материалов и методов упрочнения деталей машин и инструмента

- •Раздел 4.Неметаллические материалы

- •Раздел 3.Стали и сплавы различного назначения

- •Раздел 2.Влияние химического состава и термической обработки на структуру и свойства железоуглеродистых сплавов

- •Введение

- •Раздел 1.Строение и свойства металлических сплавов (основы материаловедения)

- •2.4. Временной график изучения дисциплины

- •2.5. Практический блок

- •Рейтинговая система оценки знаний

- •3. Информационные ресурсы дисциплины

- •3.1. Библиографический список

- •3.2. Опорный конспект Введение

- •Раздел 1. Строение и свойства металлических сплавов

- •Тема 1.1. Механические свойства металлов и принципы их определения

- •Тема 1.2. Кристаллическое строение и свойства металлов

- •Тема 1.3. Строение металлических сплавов

- •Раздел 2. Влияние химического состава и термической обработки на структуру и свойства железоуглеродистых сплавов

- •Тема 2.1. Стали и чугуны (влияние химического состава на структуру и свойства)

- •Тема 2.2. Упрочняющая термическая обработка сталей (влияние структурных превращений при закалке и отпуске на свойства

- •Тема 2.3. Влияние легирование на структуру и свойства сталей

- •Успеха!

- •Раздел 1. Строение и свойства металлических сплавов

- •Тема 1.1. Механические свойства металлов1 и принципы их определения

- •Внимание!

- •Тема 1.2. Кристаллическое строение и свойства металлов

- •1.2.1. Кристаллические решетки металлов

- •1.2.2. Дефекты кристаллической решетки

- •1.2.3. Влияние дефектов решетки на механические свойства кристаллов. Пути повышения прочности металлов

- •Внимание!

- •Тема 1.3. Строение металлических сплавов

- •Внимание!

- •Тема 1.3 – небольшая по объему и достаточно простая для восприятия, однако она содержит ряд новых понятий, для усвоения которых требуются определенные усилия, поэтому…

- •Раздел 2. Влияние химического состава и термической обработки на структуру и свойства железоуглеродистых сплавов

- •Тема 2.1. Стали и чугуны (влияние химического состава на структуру и свойства железоуглеродистых сплавов)

- •2.1.1. Диаграмма состояния «железо–цементит». Формирование равновесной структуры углеродистых сталей

- •В процессе кристаллизации

- •2.1.2. Зависимость механических свойств железоуглеродистых сплавов от содержания углерода

- •2.1.3. Классификация и маркировка углеродистых сталей

- •2.1.4. Структура и свойства чугунов

- •Классификация, маркировка и механические свойства различных видов серых чугунов

- •Внимание!

- •Тема 2.2. Упрочняющая термическая обработка

- •2.2.1. Закалка ( превращения в стали при охлаждении)

- •2.2.2. Отпуск (превращения в закаленной стали при нагреве)

- •Внимание!

- •Тема 2.3. Влияние легирования на структуру и свойства сталей

- •2.3.1. Классификация легированных сталей по структуре

- •Влияние легирующих элементов на полиморфизм железа (классификация сталей по равновесной структуре)

- •2.3.1.2. Влияние легирующих элементов на кинетику распада аустенита и температуру мартенситного превращения (классификация сталей по структуре нормализации)

- •2.3.2. Влияние легирующих элементов на критическую скорость закалки и прокаливаемость стали

- •2.3.3. Классификация по назначению и маркировка легированных сталей

- •Внимание!

- •Заключение

- •3.3. Учебное пособие (электронный учебник)

- •3.4. Методические указания к выполнению

- •Работа 1 изучение структуры металлов и сплавов методами макроскопического и микроскопического анализа

- •I.Цель работы

- •II.Теоретическое обоснование

- •Основы макроанализа

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 2 диаграммы состояния и структура двойных сплавов

- •I. Цель работы

- •II. Теоретическое обоснование

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 3

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 4 структура и свойства углеродистых сталей и белых чугунов в равновесном состоянии

- •I. Цель работы

- •II. Теоретическое обоснование

- •Зависимость механических свойств железоуглеродистых сплавов от содержания углерода

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 5 структура и свойства серых чугунов

- •I. Цель работы

- •II. Теоретическое обоснование

- •III. Порядок выполнения работы

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 7 легированные стали. Влияние легирования на прокаливаемость стали

- •I. Цель работы

- •II. Теоретическое обоснование.

- •Прокаливаемость стали

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 8

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 9 структура и свойства сплавов на основе алюминия

- •I. Цель работы

- •II. Теоретическое обоснование

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 10

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 11 структура и свойства сплавов для деталей подшипников качения и скольжения

- •I. Цель работы

- •II. Теоретическое обоснование

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 12

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 13

- •III. Порядок выполнения работы

- •Полиэтилен

- •Акрилоксид

- •IV. Содержание отчета

- •3.5. Глоссарий

- •4. Блок контроля освоения дисциплины

- •4.1. Задание на контрольную работу и методические указания к ее выполнению

- •4.1.1. Первая часть

- •4.1.1.1. Задание на первую часть контрольной работы

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •4.1.2. Вторая часть

- •1. Назначение изделия

- •2. Условия работы изделия

- •3. Размер (сечение) изделия

- •4. Технология изготовления изделия

- •5. Экономичность

- •4.1.2.1. Задание на вторую часть контрольной работы

- •140101.65, 140104.65, 140211.65, 140601.65, 140602.65 Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.2. Задание на вторую часть контрольной работы

- •151001.65, 150202.65, 220301.65 Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.3. Задание на вторую часть контрольной работы

- •240401.65, 240301.65, 280202.65 Вариант1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.4. Задание на вторую часть контрольной работы для студентов специальностей

- •080502.65, 190205.65, 190601.65, 190701.65

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.5. Задание на вторую часть контрольной работы ДлЯ студентов специальностей

- •200101.65, 200501.65

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.6. Задание на вторую часть контрольной работы для студентов специальности

- •200402.65

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.2. Итоговый контроль

- •4.2.1. Вопросы для самопроверки

- •Тема 2.1.1

- •Тема 2.1.2

- •Тема 2.1.3

- •Тема 2.1.4

- •Тема 2.1.5

- •Тема 2.1.6

- •Тема 2.1.7

- •Тема 2.1.8

- •Тема 2.1.9

- •Тема 2.1.10

- •Тема 2.1.11

- •Тема 2.1.12

- •Тема 2.1.13

- •Тема 2.1.14

- •Тема 2.1.15

- •Тема 2.1.16

- •Тема 2.1.17

- •Тема 2.1.18

- •Тема 2.1.19

- •Тема 2.1.20

- •Тема 2.1.21

- •4.2.2. Тестовые задания (итоговый контроль)

- •Тест 10

- •Тест 11

- •Тест 12

- •4.2.3. Вопросы для экзамена

- •Содержание

- •Материаловедение (технология конструкционных материалов)

- •191186, Санкт-Петербург, ул. Миллионная, д. 5

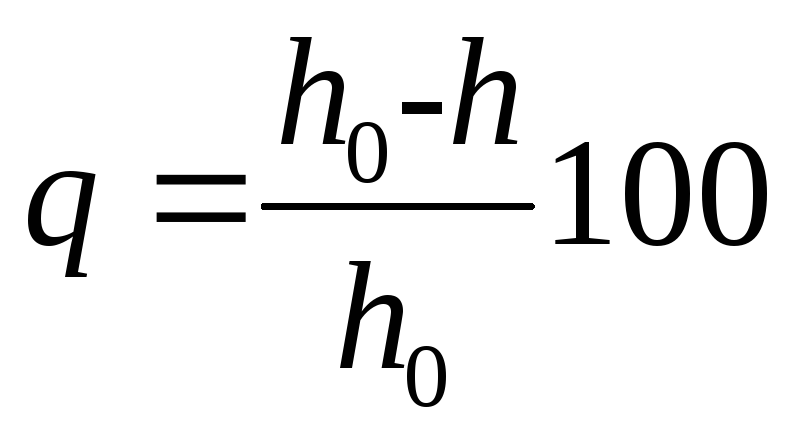

III. Порядок выполнения работы

Произвести пластическое деформирование образца отожженной низкоуглеродистой стали с различными степенями деформации

%, гдеh0

и h

- высота образца в исходном и деформированном

состояниях соответственно. Измерить

твердость образца в исходном состоянии

и при различных значениях q,

данные занести в таблицу. Построить

зависимость твердости (HRB)

от степени пластической деформации.

%, гдеh0

и h

- высота образца в исходном и деформированном

состояниях соответственно. Измерить

твердость образца в исходном состоянии

и при различных значениях q,

данные занести в таблицу. Построить

зависимость твердости (HRB)

от степени пластической деформации.

2. Изучить микроструктуру холоднодеформированного образца, зарисовать ее.

3. Образец с максимальной степенью пластической деформации отжечь при различных температурах. Температуры отжига выбрать, исходя из рис. 3.1 и табл. 3.1. После каждого отжига измерить твердость, данные занести в таблицу. Построить зависимость твердости от температуры отжига (t).

4. Используя полученную зависимость HRB=f(t), определить температуру рекристаллизации стали tр. Оценить tр стали по формуле (3.1), сравнить результат этой оценки с полученной экспериментальной величиной tр.

5. Изучить микроструктуру рекристаллизованного образца, зарисовать ее.

6. Обработать полученные экспериментальные данные на PC с помощью Microsoft Excel.

IV. Содержание отчета

1. Определение холодной и горячей пластической деформации. Краткое описание изменений структуры и свойств, происходящих в металле при холодной пластической деформации.

2. Результаты измерений твердости образца низкоуглеродистой стали при различных степенях пластической деформации (таблица и график).

3. Микроструктура холоднодеформированного образца.

4. Краткое описание изменений структуры и свойств, происходящих в деформированном металле в процессе рекристаллизации. Определение температуры (порога) рекристаллизации (tр).

5. Результаты измерений твердости деформированного образца при различных температурах отжига (таблица и график).

6. Результаты оценок величины tр:

по формуле (3.1);

по полученным экспериментальным данным.

7. Микроструктура рекристаллизованного образца.

Литература: [1], c. 69... 75, 81... 86, или [2], c. 122... 125, 131... 138,

или [4], c. 55, 56, 58... 62, 76... 83.

Работа 4 структура и свойства углеродистых сталей и белых чугунов в равновесном состоянии

I. Цель работы

Изучение микроструктуры железоуглеродистых сплавов в равновесном состоянии и влияния содержания углерода на их свойства.

II. Теоретическое обоснование

Сплавы железа с углеродом (стали и чугуны) являются основными материалами машиностроения.

Понятно, что их структура в равновесном состоянии должна изучаться с помощью диаграммы состояния железо-углерод. В зависимости от условий кристаллизации углерод в этих сплавах может находиться преимущественно в свободном состоянии (в виде графита), либо в виде химического соединения Fe3C – карбида железа, называемого цементитом. Соответственно различают диаграммы состояния железо-графит и железо-цементит. По первой диаграмме кристаллизуются серые чугуны (работа 5). По второй диаграмме происходит формирование структуры железоуглеродистых сплавов (сталей и белых чугунов) в обычных условиях довольно быстрого охлаждения расплава.

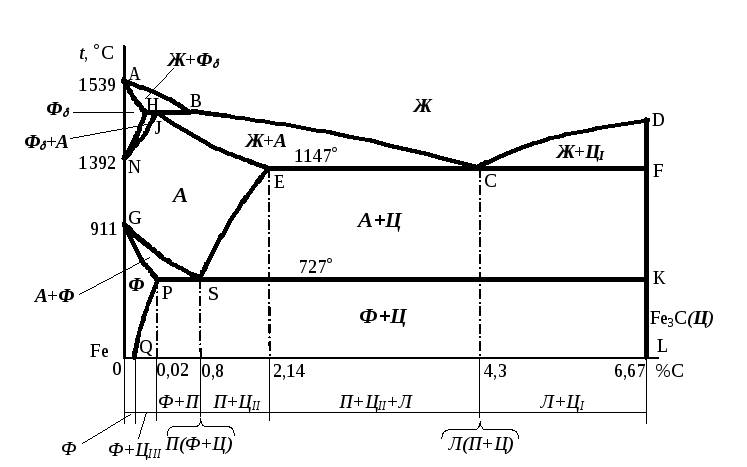

Диаграмма состояния железо-цементит приведена на рис. 4.1 (для наглядности рисунка масштаб несколько искажен).

Фазы в системе железо-цементит

Компонентами данной системы являются железо и цементит. Характерным свойством железа является его полиморфизм - существование в двух модификациях и в различных температурных интервалах. В интервале температур от 0 до 911С (от 0 до точки G диаграммы), а также 1392...1539 С (N - A) существует модификация Fe (или -Fe) с ОЦК решеткой1. В интервале температур 911...1392 С (G - N) железо имеет ГЦК решетку - это Fe (или -Fe). Соответственно при сплавлении железа с углеродом образуются твердые растворы внедрения углерода (С) в железе: феррит - раствор С в Fe и аустенит - раствор С в Fe , а также упомянутый выше цементит - карбид железа Fe3C.

Таким образом в системе железо-цементит имеются жидкая (Ж) и твердые (кристаллические) фазы - аустенит (А), феррит (Ф)1 и цементит (Ц).

В идно

(рис. 4.1), чтоокончательная

структура сплавов

(при нормальных температурах) формируется

их двух фаз - феррита и цементита.

идно

(рис. 4.1), чтоокончательная

структура сплавов

(при нормальных температурах) формируется

их двух фаз - феррита и цементита.

Рис. 4.1. Диаграмма состояния железо-цементит (внизу – обозначения структур сплавов с различным содержанием углерода при

нормальных температурах

Феррит - твердый раствор на основе Fe, содержащий <0,02 %С, очень мягкая (твердость НВ≤8002) и пластичная (относительное удлинение ≥40 %) фаза.

Цементит – химическое соединение Fe3C (6,67 %С) - в отличие от феррита очень тверд (НВ8000) и хрупок (0 %). Такие характеристики феррита и цементита обусловливают существенную зависимость механических свойств железоуглеродистых сплавов от содержания углерода (см. ниже).

Структура железоуглеродистых сплавов

В зависимости от содержания углерода сплавы в процессе охлаждения из жидкого состояния пересекают разные линии диаграммы состояния и, соответственно, имеют различные структуры.

Основной структурной составляющей сплавов, содержащих 0,02...2,14 %С (это стали), является перлит. Перлит образуется в результате эвтектоидного превращения аустенита при t727 С АsФp+Ц и представляет собой смесь чередующихся тонких пластинок феррита и цементита.

По содержанию углерода углеродистые стали делятся на доэвтектоидные (0,02...0,8 %С), эвтектоидные (0,8 %С) и заэвтектоидные (0,8...2,14 %С). Равновесная структура эвтектоидной стали - перлит1. В доэвтектоидных сталях помимо перлита в структуре содержатся кристаллы избыточного феррита, образовавшиеся из аустенита при охлаждении между линиями GS и РS. В заэвтектоидных сталях зерна перлита разделены сеткой кристаллов вторичного цементита (ЦII), выделившихся из аустенита ниже линии ES вследствие уменьшения растворимости углерода в аустените.

Сплавы, содержащие менее 0,02 % С (техническое железо), не содержат перлита в структуре. Их структура – феррит, либо (в сплавах 0,01...0,02 %С, т.е. ниже линии QP) - феррит и небольшое количество третичного цементита (ЦIII) по границам зерен.

Сплавы, содержащие более 2,14 %С - белые чугуны, в процессе кристаллизации пересекают эвтектическую горизонталь (ECF), следовательно основной составляющей их структуры является эвтектика. Эвтектика в чугунах называется ледебуритом, в интервале температур 1147...727 С он состоит из кристаллов аустенита и цементита, а при t<727 С - представляет собой светлую цементитную матрицу (основу) с темными включениями перлита.

Эвтектический белый чугун (4,3 %С) имеет структуру - ледебурит, доэвтектические (2,14...4,3 %С) - ледебурит+перлит+цементит вторичный, заэвтектические (>4,3 %С) - ледебурит+цементит первичный.