- •Федеральное агентство по образованию

- •1. Информация о дисциплине

- •1.1. Предисловие

- •1.2. Содержание дисциплины и виды учебной работы

- •1.2.1. Содержание дисциплины по гос

- •1.2.2. Объем дисциплины и виды учебной работы

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа

- •2.1.1. Строение и свойства металлов (4 часа)

- •2.1.2. Кристаллизация металлов (4 часа)

- •2.1.3. Изменение структуры и свойств металлов

- •2.1.4. Металлические сплавы, диаграммы состояния

- •2.1.5. Механические свойства и конструкционная

- •2.1.6. Железоуглеродистые сплавы (10 часов)

- •2.1.7. Теория термической обработки стали (10 часов)

- •2.1.11. Конструкционные стали (6 часов)

- •2.1.12. Инструментальные стали и

- •2.1.13. Стали и сплавы с особыми

- •2.1.14. Титан и его сплавы (4 часа)

- •2.1.15. Сплавы на основе алюминия и магния (6 часов)

- •2.1.16. Сплавы на основе меди (4 часа)

- •2.1.17. Подшипниковые сплавы и припои (4 часа)

- •2.1.18. Композиционные материалы (4 часа)

- •2.1.19. Порошковые материалы (4 часа)

- •2.1.20. ПлАстмассы (6 часов)

- •2.1.21. Основы рационального выбора материалов и методов упрочнения деталей машин (4 часа)

- •2.2. Тематический план дисциплины

- •2.2.1. Тематический план дисциплины для

- •2.2.2. Тематический план дисциплины для студентов очно-заочной формы обучения

- •2.2.3. Тематический план дисциплины для студентов заочной формы обучения

- •Внимание!

- •Раздел 5.Основы рационального выбора материалов и методов упрочнения деталей машин и инструмента

- •Раздел 4.Неметаллические материалы

- •Раздел 3.Стали и сплавы различного назначения

- •Раздел 2.Влияние химического состава и термической обработки на структуру и свойства железоуглеродистых сплавов

- •Введение

- •Раздел 1.Строение и свойства металлических сплавов (основы материаловедения)

- •2.4. Временной график изучения дисциплины

- •2.5. Практический блок

- •Рейтинговая система оценки знаний

- •3. Информационные ресурсы дисциплины

- •3.1. Библиографический список

- •3.2. Опорный конспект Введение

- •Раздел 1. Строение и свойства металлических сплавов

- •Тема 1.1. Механические свойства металлов и принципы их определения

- •Тема 1.2. Кристаллическое строение и свойства металлов

- •Тема 1.3. Строение металлических сплавов

- •Раздел 2. Влияние химического состава и термической обработки на структуру и свойства железоуглеродистых сплавов

- •Тема 2.1. Стали и чугуны (влияние химического состава на структуру и свойства)

- •Тема 2.2. Упрочняющая термическая обработка сталей (влияние структурных превращений при закалке и отпуске на свойства

- •Тема 2.3. Влияние легирование на структуру и свойства сталей

- •Успеха!

- •Раздел 1. Строение и свойства металлических сплавов

- •Тема 1.1. Механические свойства металлов1 и принципы их определения

- •Внимание!

- •Тема 1.2. Кристаллическое строение и свойства металлов

- •1.2.1. Кристаллические решетки металлов

- •1.2.2. Дефекты кристаллической решетки

- •1.2.3. Влияние дефектов решетки на механические свойства кристаллов. Пути повышения прочности металлов

- •Внимание!

- •Тема 1.3. Строение металлических сплавов

- •Внимание!

- •Тема 1.3 – небольшая по объему и достаточно простая для восприятия, однако она содержит ряд новых понятий, для усвоения которых требуются определенные усилия, поэтому…

- •Раздел 2. Влияние химического состава и термической обработки на структуру и свойства железоуглеродистых сплавов

- •Тема 2.1. Стали и чугуны (влияние химического состава на структуру и свойства железоуглеродистых сплавов)

- •2.1.1. Диаграмма состояния «железо–цементит». Формирование равновесной структуры углеродистых сталей

- •В процессе кристаллизации

- •2.1.2. Зависимость механических свойств железоуглеродистых сплавов от содержания углерода

- •2.1.3. Классификация и маркировка углеродистых сталей

- •2.1.4. Структура и свойства чугунов

- •Классификация, маркировка и механические свойства различных видов серых чугунов

- •Внимание!

- •Тема 2.2. Упрочняющая термическая обработка

- •2.2.1. Закалка ( превращения в стали при охлаждении)

- •2.2.2. Отпуск (превращения в закаленной стали при нагреве)

- •Внимание!

- •Тема 2.3. Влияние легирования на структуру и свойства сталей

- •2.3.1. Классификация легированных сталей по структуре

- •Влияние легирующих элементов на полиморфизм железа (классификация сталей по равновесной структуре)

- •2.3.1.2. Влияние легирующих элементов на кинетику распада аустенита и температуру мартенситного превращения (классификация сталей по структуре нормализации)

- •2.3.2. Влияние легирующих элементов на критическую скорость закалки и прокаливаемость стали

- •2.3.3. Классификация по назначению и маркировка легированных сталей

- •Внимание!

- •Заключение

- •3.3. Учебное пособие (электронный учебник)

- •3.4. Методические указания к выполнению

- •Работа 1 изучение структуры металлов и сплавов методами макроскопического и микроскопического анализа

- •I.Цель работы

- •II.Теоретическое обоснование

- •Основы макроанализа

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 2 диаграммы состояния и структура двойных сплавов

- •I. Цель работы

- •II. Теоретическое обоснование

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 3

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 4 структура и свойства углеродистых сталей и белых чугунов в равновесном состоянии

- •I. Цель работы

- •II. Теоретическое обоснование

- •Зависимость механических свойств железоуглеродистых сплавов от содержания углерода

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 5 структура и свойства серых чугунов

- •I. Цель работы

- •II. Теоретическое обоснование

- •III. Порядок выполнения работы

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 7 легированные стали. Влияние легирования на прокаливаемость стали

- •I. Цель работы

- •II. Теоретическое обоснование.

- •Прокаливаемость стали

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 8

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 9 структура и свойства сплавов на основе алюминия

- •I. Цель работы

- •II. Теоретическое обоснование

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 10

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 11 структура и свойства сплавов для деталей подшипников качения и скольжения

- •I. Цель работы

- •II. Теоретическое обоснование

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 12

- •III. Порядок выполнения работы

- •IV. Содержание отчета

- •Работа 13

- •III. Порядок выполнения работы

- •Полиэтилен

- •Акрилоксид

- •IV. Содержание отчета

- •3.5. Глоссарий

- •4. Блок контроля освоения дисциплины

- •4.1. Задание на контрольную работу и методические указания к ее выполнению

- •4.1.1. Первая часть

- •4.1.1.1. Задание на первую часть контрольной работы

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •4.1.2. Вторая часть

- •1. Назначение изделия

- •2. Условия работы изделия

- •3. Размер (сечение) изделия

- •4. Технология изготовления изделия

- •5. Экономичность

- •4.1.2.1. Задание на вторую часть контрольной работы

- •140101.65, 140104.65, 140211.65, 140601.65, 140602.65 Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.2. Задание на вторую часть контрольной работы

- •151001.65, 150202.65, 220301.65 Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.3. Задание на вторую часть контрольной работы

- •240401.65, 240301.65, 280202.65 Вариант1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.4. Задание на вторую часть контрольной работы для студентов специальностей

- •080502.65, 190205.65, 190601.65, 190701.65

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.5. Задание на вторую часть контрольной работы ДлЯ студентов специальностей

- •200101.65, 200501.65

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.1.2.6. Задание на вторую часть контрольной работы для студентов специальности

- •200402.65

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •4.2. Итоговый контроль

- •4.2.1. Вопросы для самопроверки

- •Тема 2.1.1

- •Тема 2.1.2

- •Тема 2.1.3

- •Тема 2.1.4

- •Тема 2.1.5

- •Тема 2.1.6

- •Тема 2.1.7

- •Тема 2.1.8

- •Тема 2.1.9

- •Тема 2.1.10

- •Тема 2.1.11

- •Тема 2.1.12

- •Тема 2.1.13

- •Тема 2.1.14

- •Тема 2.1.15

- •Тема 2.1.16

- •Тема 2.1.17

- •Тема 2.1.18

- •Тема 2.1.19

- •Тема 2.1.20

- •Тема 2.1.21

- •4.2.2. Тестовые задания (итоговый контроль)

- •Тест 10

- •Тест 11

- •Тест 12

- •4.2.3. Вопросы для экзамена

- •Содержание

- •Материаловедение (технология конструкционных материалов)

- •191186, Санкт-Петербург, ул. Миллионная, д. 5

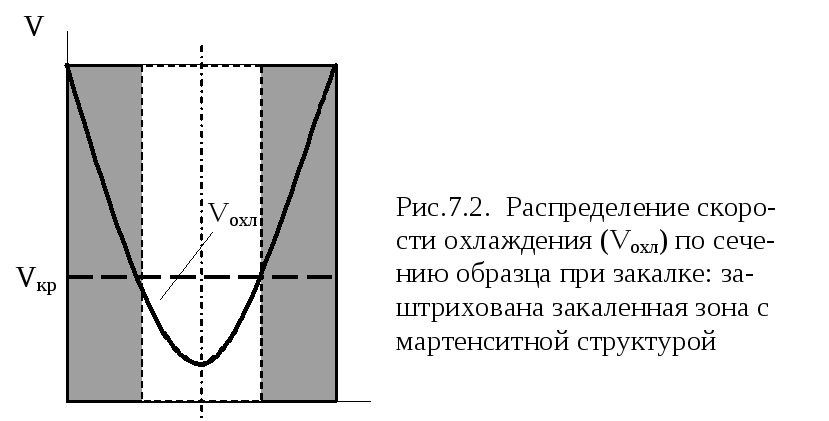

Прокаливаемость стали

Выше отмечалось, что механические свойства легированных сталей перлитного класса определяются в основном содержанием углерода. Однако даже относительно низкое легирование позволяет значительно повысить такую важную характеристику стали, как ее прокаливаемость.

П рокаливаемость

- это способность стали закаливаться

(т.е. приобретать мартенситную структуру)

на определенную глубину (cравните с

закаливаемостью - работа 6). Поскольку

основное требование закалки VохлVкр,

то прокаливаемость зависит от соотношения

скорости охлаждения Vохл

и критической скорости закалки Vкр.

Если в сердцевине образца Vохл<Vкр,

это приводит к несквозной закалке

(прокаливаемости) - рис. 7.2.

рокаливаемость

- это способность стали закаливаться

(т.е. приобретать мартенситную структуру)

на определенную глубину (cравните с

закаливаемостью - работа 6). Поскольку

основное требование закалки VохлVкр,

то прокаливаемость зависит от соотношения

скорости охлаждения Vохл

и критической скорости закалки Vкр.

Если в сердцевине образца Vохл<Vкр,

это приводит к несквозной закалке

(прокаливаемости) - рис. 7.2.

При несквозной прокаливаемости на поверхности образца образуется мартенсит, а в сердцевине (где Vохл<Vкр) - пластинчатые структуры перлитного типа. В результате возникает неоднородность механических свойств по сечению детали, которая сохраняется и после отпуска. В частности, сердцевина будет иметь более низкую ударную вязкость (см. работу 6). Поэтому для ответственных изделий должны применяться стали со сквозной прокаливаемостью. Очевидно, что основной путь повышения прокаливаемости - это уменьшение величины Vкр. Выше отмечалось, что легирование приводит к повышению устойчивости переохлажденного аустенита, соответственно - к сдвигу линий С‑диаграммы вправо (рис. 7.1), а значит к снижению Vкр и повышению прокаливаемости1. Поэтому, чем больше диаметр изделия, тем более легированную сталь нужно применять для получения сквозной прокаливаемости.

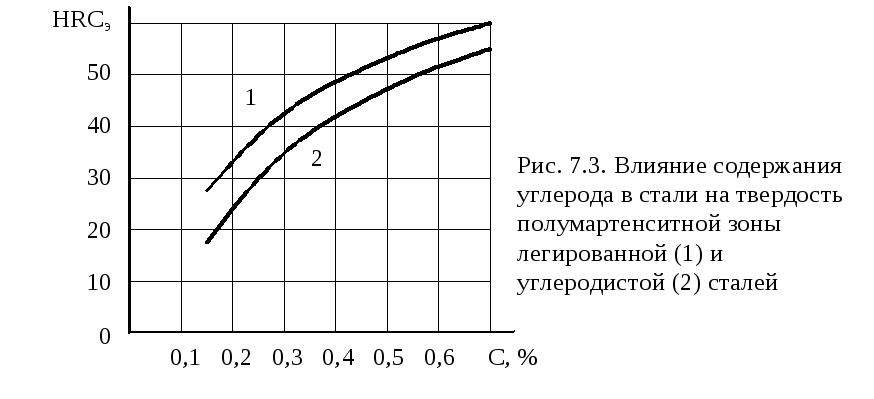

За глубину

прокаливаемости

обычно принимают расстояние от поверхности

образца до зоны с полумартенситной

структурой (50 % мартенсита + 50 %

троостита) с высокой твердостью. Твердость

сталей с полумартенситной структурой

зависит в основном от содержания углерода

и в гораздо меньшей степени - легирующих

элементов - рис. 7.3.

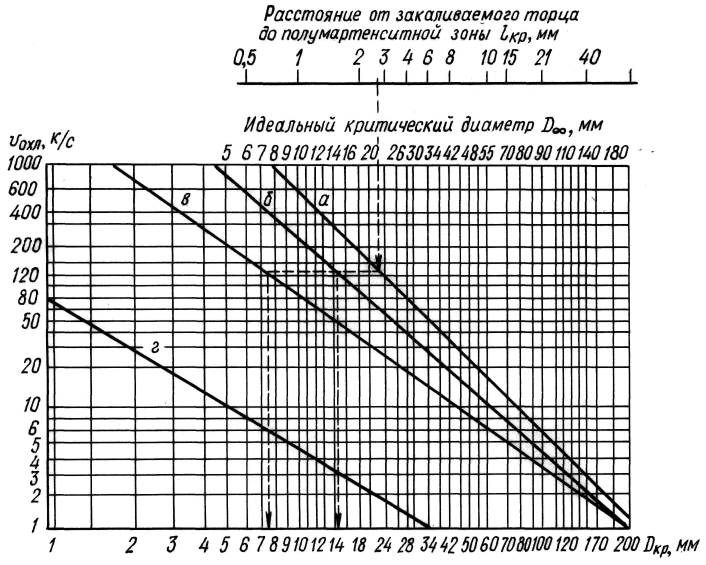

Для

определения прокаливаемости наиболее

распространен метод

торцовой закалки

(ГОСТ 5657-69). Цилиндрический образец

определенной формы и размеров нагревают

до температуры закалки, а затем охлаждают

с торца струей воды в специальной

установке. Затем измеряют твердость по

высоте образца, начиная с торца. Очевидно,

что она убывает в этом направлении в

связи с уменьшением скорости охлаждения

и постепенным переходом от мартенситной

к перлитным структурам. Далее строится

график изменения твердости по длине

образца L, и с помощью рис. 7.3 определяется

критическое

расстояние

Lкр

до полумартенситной зоны. Величина Lкр

характеризует прокаливаемость стали

данной марки. Однако для практики важнее

знать величину критического

диаметра

Dкр

– диаметра образца, прокаливаемого

насквозь (в сердцевине полумартенситная

структура) в данном охладителе. Значение

Dкр

определяется по величине Lкр,

полученной методом торцовой закалки,

с помощью номограммы, приведенной на

рис. 7.4 (штриховая линия со стрелками

показывает методику опред еленияDкр

по величине Lкр

при закалке в различных средах).

еленияDкр

по величине Lкр

при закалке в различных средах).

Рис. 7.4. Номограмма для определения прокаливаемости (критического диаметра Dкр): а – «идеальная» охлаждающая среда, б – вода,

в – масло, г – воздух