техника транспорта обслуживание и ремонт

.pdf

Коэффициент динамичности представляет собой отношение максимальной нагрузки, которая может передаваться через подвеску, к статической нагрузке на

подвеску:

кд=

R |

z max |

|

|

||

G |

ст |

|

|

|

|

.

При небольшом коэффициенте динамичности наблюдаются частые пробои подвески (удары в ограничители), а при больших его значениях подвеска будет очень жѐсткой.

При движении автомобиля по неровностям дороги подвеска должна обеспечивать правильную кинематику управляемых колѐс при их вертикальных перемещениях. Кинематика передних управляемых колѐс считается правильной, если угол α наклона колеса при максимальном его подъѐме не превышает 5…60, а изменение колеи В компенсируется упругостью шины колеса.

Правильная кинематика колѐс определяется типом подвески и еѐ направляющим устройством. От направляющего устройства подвески зависят изменение колеи и стабилизация управляемых колѐс, правильная кинематика рулевого привода и боковой крен кузова.

При зависимой подвеске правильную кинематику управляемых колѐс невозможно обеспечить полностью. При наезде колѐс на дорожную неровность их колея не остаѐтся постоянной, а изменяется, что может вызвать нарушение условий качения колѐс (боковое скольжение).

Независимые подвески обеспечивают правильную кинематику управляемых колѐс автомобиля. Однако правильная кинематика достигается не при всех типах направляющих устройств подвески.

Наилучшую кинематику управляемых колѐс обеспечивает рычажнотелескопическая подвеска. Она обеспечивает небольшое изнашивание шин и хорошую устойчивость автомобиля при движении и при торможении на скользкой дороге.

7.14. Мосты

Специальные требования, которые предъявляются к мостам следующие:

-мосты должны иметь минимальную массу, наименьшие габаритные размеры и высокую жѐсткость;

-мосты должны обеспечивать стабильные углы установки управляемых колѐс и осей их поворота (шкворней).

Масса ведущего моста зависит от типа автомобиля и типа самого моста. Она составляет примерно 10…15 % от сухой массы шасси грузовых автомобилей и 3…5 % от сухой массы легковых автомобилей. Для грузовых автомобилей верхний предел массы относится к ведущим мостам с двойной главной передачей.

Масса управляемого моста составляет примерно 5…9 % от сухой массы шасси грузовых автомобилей.

Масса комбинированных мостов зависят от их балок, которые выполняют цельными или разъѐмными, сварными, штампованными или литыми.

151

Габаритные размеры ведущего моста зависят от типа главной передачи и, следовательно, еѐ размеров. Так, в грузовых автомобилях и автобусах тип главной передачи определяется диаметром ведомой шестерни при заданном размере шин с учѐтом необходимого дорожного просвета под картером ведущего моста.

Ведущие мосты с одинарными коническими и гипоидными главными передачами имеют меньшие размеры, чем с двойными главными передачами. Ведущие мосты с червячной главной передачей имеют меньшие габаритные размеры, чем мосты с другими типами главных переда, но при этом они имеют более высокую стоимость и поэтому очень редко используются на автомобилях.

Жѐсткость мостов оценивается максимальным статическим прогибом балки при действии нагрузки, соответствующей полной массе автомобиля. Для ведущих мостов максимальный статический прогиб балки не должен превышать 1,5 мм на 1 м колеи ведущих колѐс.

Высокой жѐсткостью обладают штампованные из листовой стали сварные балки из двух половин. Литые неразъѐмные ведущие мосты также обладают высокой жѐсткостью. Высокую жѐсткость при малой массе имеют трубчатые балки управляемых мостов. Однако они сложнее в производстве и дороже двутавровых балок.

Балки комбинированных мостов, изготовленные цельными, разъѐмными, сварными штампованными и литыми, имеют высокую жѐсткость.

Обеспечение управляемым мостом стабильности углов установки управляемых колѐс необходимо для создания наименьшего сопротивления движению автомобиля, уменьшения изнашивания шин и снижения расхода топлива.

Углом развала управляемых колѐс называется угол αк , заключѐнный между плоскостью колеса и вертикальной плоскостью, параллельной продольной оси автомобиля. Угол развала считается положительным, если колесо наклонено от автомобиля наружу и отрицательным при наклоне колеса внутрь.

Угол развала (рис. 27) обеспечивает перпендикулярное расположение управляемых колѐс к поверхности дороги. Он создаѐтся конструкцией управляемого моста путѐм наклона поворотной цапфы.

Угол схождения δк=0020´…10, определяемый разностью размеров А-Б=2…8

мм между колѐсами необходим для предотвращения бокового скольжения управляемых колѐс при их качении с развалом.

Угол βш=5…100 поперечного наклона шкворня при повороте управляемого колеса обеспечивает создание весового стабилизирующего момента, действующего на колесо.

Угол γш=0…3,50 продольного наклона шкворня при повороте управляемого колеса обеспечивает создание скоростного стабилизирующего момента, также действующего на колесо.

Стабилизация управляемых колѐс – свойство колѐс сохранять положение, соответствующее прямолинейному движению, и автоматически в него возвращаться. Чем выше стабилизация управляемых колѐс, тем легче управлять

152

автомобилем, выше безопасность движения, меньше изнашиваются шины и рулевое управление.

На автомобилях стабилизация управляемых колѐс обеспечивается наклоном шкворня или оси поворота колѐс в поперечной и продольной плоскостях, и упругими свойствами пневматической шины, которые создают стабилизирующие моменты – соответственно весовой, скоростной и упругий.

На автомобилях применяют различные типы ведущих мостов, отличающихся между собой: по конструкции балки моста (разъѐмные и неразъѐмные) и по способу изготовления балки моста (штампосварные и литые).

Разъѐмные ведущие мосты применяются на легковых автомобилях и грузовых автомобилях малой и средней грузоподъѐмности.

Неразъѐмные мосты обладают высокой жѐсткостью и прочностью, но имеют большую массу и габаритные размеры. Кроме того, неразъѐмные ведущие мосты более удобны в обслуживании, чем разъѐмные, так как для доступа к главной передаче и дифференциалу не требуется снимать мост с автомобиля.

Комбинированный мост выполняет функции ведущего и управляемого моста одновременно и включает в себя главную передачу, дифференциал и привод ведущих управляемых колѐс.

Передним управляемым мостом называется поперечная балка с ведомыми управляемыми колѐсами, к которым не подводится крутящий момент от двигателя. Этот мост служит для поддержания несущей системы автомобиля и обеспечения его поворота. Передние управляемые мосты различных типов широко применяются на легковых, грузовых автомобилях и автобусах с колѐсной формулой 4х2, а также на грузовых автомобилях с колѐсной формулой 6х4.

В зависимости от типа подвески управляемых колѐс передние мосты автомобилей могут быть неразрезными и разрезными. В неразрезных мостах управляемые колѐса непосредственно связаны с балкой моста. В разрезных мостах связь управляемых колѐс с балкой моста осуществляется через подвеску. Неразрезные мосты применяются на грузовых автомобилях и автобусах при зависимой подвеске колѐс. Разрезные мосты устанавливаются на легковых автомобилях и автобусах при независимой подвеске колѐс.

Поддерживающий мост предназначен только для поддерживания несущей системы автомобиля. Мост передаѐт нагрузку от рамы и кузова автомобиля к колѐсам. Поддерживающие мосты применяют на прицепах и полуприцепах, на многоосных грузовых автомобилях в качестве промежуточных мостов, а также на легковых автомобилях с приводом на передние колѐса в качестве задних мостов.

Мосты автомобиля рассчитывают на прочность по сцеплению колѐс автом0биля с дорогой при максимальном значении коэффициента сцепления. Расчѐт выполняют для различных режимов движения автомобиля. При расчѐте значения сил и моментов, действующих на мосты при движении автомобиля, принимаются максимальными.

Вопросы для самопроверки

153

1. На что рассчитываются детали сцепления и привода сцепления? 2. Что и на какие нагрузки рассчитывается в коробке передач?

3.Требования к карданной передаче.

4.На какие нагрузки рассчитываются детали в главной передаче?

5.Требования, предъявляемые к полуосям.

6.Значение массы мостов.

7.Упругая характеристика подвески.

8.Какие эксплуатационные свойства автомобиля зависчят от рулевого управления?

9.Требования, предъявляемые к тормозным системам.

.

8. Основы технической эксплуатации подвижного состава

8.1. Техническое состояние автомобиля

Современный автомобиль состоит из 15 – 20 тысяч деталей, из которых 7 – 9 тысяч теряют свои первоначальные свойства при работе, причем около 3 – 4 тысяч деталей имеют срок службы меньше, чем автомобиль в целом. Из них 80 – 100 деталей влияют на безопасность движения, а 150 – 300 деталей «критических» по надежности чаще других требуют замены, вызывают наибольший простой автомобиля, трудовые и материальные затраты в эксплуатации. Две последние группы деталей являются главным объектом внимания технической эксплуатации, а также производства и снабжения.

Для изделий при определении технического состояния пользуются косвенными величинами, так называемыми внешними или диагностическими параметрами, которые связаны с конструктивными и дают о них определенную информацию. Различают параметры выходных рабочих процессов, определяющие основные функциональные свойства автомобиля или агрегата (мощность автомобиля, тормозной путь и др.); параметры существующих процессов (температура нагрева, уровень вибрации, содержание продуктов износа в масле); геометрические параметры, определяющие связи между деталями в сборочной единице.

В процессе работы автомобиля показатели его технического состояния изменяются от начальных или номинальных значений yн, сначала до предельно допустимых yпд, а затем и до предельных yп, что обуславливает соответствующее изменение и диагностических параметров от sн до sпд и sп.

Значения yп и sн соответствуют предельному состоянию изделия при котором его дальнейшее применение недопустимо. Этому значению соответствует пробег lp. Продолжительность работы изделия измеряется в часах или километрах пробега, а в ряде случаев в единицах выполненной работы называется наработкой. Наработка до предельного состояния, оговоренного технической документацией, называется ресурсом. Таким образом, lp - это ресурс, а в

154

интервале пробега 0≤li≤lp (зона работоспособности) изделие по этому показателю исправно и может выполнять свои функции.

Если продолжать эксплуатировать автомобиль за пределами lp (например lj), то наступит отказ – нарушение работоспособности. Показатели качества автомобиля, агрегата, детали ухудшаются с увеличением пробега.

Для ряда показателей, например: производительности, работоспособности, наработки на отказ, характерно изменение от времени эксплуатации или пробега автомобиля по экспоненциальной зависимости:

Пk(t) = Пkl exp [-к (t-1)],

где Пk(t) и Пkl - показатели качества на t – м и первом году эксплуатации;

к – коэффициент, определяющий интенсивность изменения показателя качества по времени ( по пробегу);

t – продолжительность эксплуатации, годы.

Чем интенсивнее изменение показателей качества автомобилей по времени, тем ниже его эксплуатационные свойства. Количественное измерение процесса изменения показателей качества автомобиля по пробегу оценивается надежностью.

Надежность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах.

8.1.1. Закономерности изменения технического состояния

Для предупреждения отказов и неисправностей, а также для определения их источников мало констатировать сам факт возникновения отказа или неисправности; необходимо знать причины, механизмы их возникновения и проявления, а также влияние различных отказов элементов на работоспособность автомобиля в целом. Необходимо знать закономерности изменения технического состояния.

Процессы в природе и технике могут быть двух видов: процессы, характеризуемые функциональными зависимостями и случайные процессы.

Для функциональных процессов характерна жесткая связь между функцией (зависимой переменной величиной) и аргументом (независимой переменной), когда определенному значению аргумента соответствует определенное значение функции. Например: зависимость пройденного пути от скорости и времени движения.

Случайные процессы происходят под влиянием многих переменных факторов, значение которых часто неизвестно. Поэтому результаты вероятностного процесса могут принимать различные количественные значения и называются случайными величинами (СВ).

155

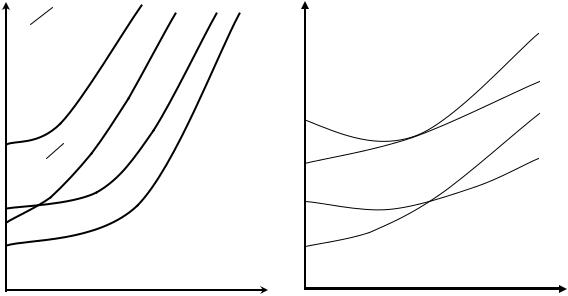

Случайные процессы могут быть описаны пучком кривых характеризующих изменение технического состояния конкретных изделий 1, 2, 3,…i,…n от их наработки t (рис. 39).

y(t)

y2(t)  y1(t)

y1(t)  yn(t)

yn(t)

y3(t)

yni

t

t1

Рис. 39. Кривые случайных процессов

где 1 – сечение случайного процесса;

y1 yn - случайные величины – реализация случайного процесса y(t) при t=t1. Иными словами, случайный процесс y(t) может быть описан функцией,

которая при каждом новом значении аргумента характеризуется набором нескольких случайных величин. Конкретные значения случайной функции при фиксированном значении аргумента t называется реализацией случайной величины. При эксплуатации в основном приходится иметь дело со случайными процессами и величинами.

У значительной части узлов и деталей процесс изменения технического состояния в зависимости от времени или пробега автомобиля носит плавный, монотонный характер, приводящий к возникновению, так называемых постепенных отказов. При этом характер может быть различный.

В случае постепенных отказов изменение параметра технического состояния конкретного изделия или среднего значения для группы изделий аналитически достаточно хорошо может быть описано двумя видами функций:

Целой рациональной функцией n-го порядка

y = a0 + a1l + a2l2 + a3l3 + … + anln

и степенной функцией

y = a0 + a1lb,

156

где a1 и b – коэффициенты, определяющие интенсивность и характер изменения параметров технического состояния;

a0 - начальное значение параметра технического состояния; l - наработка;

a1, a2 … an, b - коэффициенты, определяющие характер и степень зависимости y от l.

Зная функцию y = f(l) и предельное yп или предельно-допустимое yпд значение параметра технического состояния, можно аналитически определить из уравнения l = f(y) ресурс изделия или периодичность его обслуживания. На рис.40 представлены возможные формы зависимости технического состояния y от наработки l.

Достаточно часто закономерности изменения параметров (например: зазор между накладками и тормозным барабаном, свободного хода педали сцепления и другие) описываются линейными уравнениями вида y = a0 + a1l, где a1 - интенсивность изменения параметра технического состояния, зависящая от конструкции и условий эксплуатации изделий.

у

уn

ун

уn

l

Рис. 40. Возможные формы зависимости технического состояния у от наработки l

Закономерности первого ряда характеризуют тенденцию изменения технического состояния, а также позволяют определить средние наработки до момента достижения предельного или заданного состояния.

При работе группы автомобилей приходится иметь дело не с одной зависимостью y(t), которая была бы пригодна для всей группы, а с индивидуальными зависимостями yi(t), свойственными каждому i-му изделию.

Применительно к техническому состоянию однотипных изделий причинами вариации являются: даже незначительные изменения от изделия к изделию качества материалов, обработки деталей, сборки; текущие изменения условий эксплуатации (скорость, нагрузка, температура др.); качество ТО и ремонта, вождения автомобилей и т.д. В результате при фиксации для группы изделий определенного параметра технического состояния, например, yn, каждое изделие

157

будет иметь свою наработку до отказа (рис. 41,а) т.е. будет наблюдаться вариация наработки. Возникает вопрос: какую периодичность ТО планировать для группы однотипных автомобилей. На рис. 41 представлены вариации ресурса и технического состояния.

Если все изделия обслуживать с единой периодичностью lto, то будет иметь место вариация фактического состояния (б), которая скажется на продолжительности выполнения работ, количестве расходуемого материала и запасных частей. Поэтому возникнут вопросы: какую трудоемкость и стоимость операции планировать, какие потребуются площади, оборудование, персонал. При технической эксплуатации приходится сталкиваться и с другими случайными величинами (СВ): расход топлива, расход запчастей и материалов, число требований на ремонт в течение часа, число заездов на АЗС и др. Это сказывается на нормировании и организации ТО и ремонта, определении необходимых для этого ресурсов.

y |

а) |

|

|

|

y |

б) |

|||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||||||||

yn |

|

|

|

|

|

|

|

|

|

|

|

|

|

y3(lто) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

y1(lто) |

y1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

y4(lто) |

|

|

|

|

|

|

|

|

|

|

|

|

|

y3(lто) |

||

2 |

|

|

|

|

|

|

|

|

|

||||||

y2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||

y3 |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||||

y4 |

|

|

|

|

|

|

|

|

lp0 |

|

t |

||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

l0 |

lp1 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

lто |

|||||||

|

|

|

|

|

lp2 lp3 lpn |

||||||||||

Рис. 41. Вариации ресурса и технического состояния

(а) – вариации наработки (lp1 – lp3) при фиксации yn;

(б) – вариации параметра технического состояния y1(lто)- y4(lто) при фиксации наработки l.

Для решения этих задач необходимо уметь оценивать вариацию случайных величин.

158

Рассмотрим простейшие методы оценки случайных величин.

Исходные данные результатов наблюдений за изделиями или отчетные данные (наработка на отказ, фактический расход топлива, материалов и т.д.)

1.Случайные величины (от 1 до n) располагают в порядке возрастания или убывания их абсолютных значений:

x1 = xmin; x1; x2; … xi; xn-1; xn = xmax

2. Точечные оценки случайных величин (СВ). Среднее значение СВ.

|

n |

|

|

xi |

; |

x |

i 1 |

|

|

|

|

|

n |

|

размах СВ z=xmax- xmin.

Среднеквадратичное отклонение, характеризующее вариацию

Коэффициент вариации

v

|

|

|

|

||

|

||

|

x |

|

n |

|

|

|

|

|

x |

|

xi |

||

|

i 1 |

|

|

|

n |

1 |

|

|

|

||

.

|

2 |

|

|

|

|

|

|

|

|

.

в ТЭА различают случайные величины

-с малой вариацией v≤0

-cо средней вариацией 0≤v≤0,33

-с большой вариацией v≥0,33

Точечные оценки позволяют предварительно судить о качестве изделий и технологических процессов. Чем ниже средний ресурс и выше вариация(σ, v, z), тем ниже качество конструкции и изготовления (или ремонта) изделия. Чем выше коэффициент вариации показателей технологических процессов ТЭА (трудоемкость, простои в ТО или ремонте, загрузка постов и исполнителей и др.), тем менее совершенны применяемые организация и технология ТО и ремонта.

При вероятностных оценках рекомендуется размах случайных величин разбить на несколько (5-7 и не более 9-11) равных по длине x интервалов. Далее следует произвести группировку, т.е. определить число случайных величин попавших в первый (n1), второй (n2) и остальные интервалы. Это число называется частотой. Разделив каждую частоту на общее число случайных величин (n1 + n2 +

…nn = n), определяют частотность

n1 n

. Частотность является эмпирической

(опытной) оценкой вероятности Р, т.е. при увеличении числа наблюдений частотность приближается к вероятности I pi. Полученные при группировке результаты сводятся в таблицу, данные которой имеют не только теоретическое, но и практическое значение.

Следовательно, имея систематизированные данные по отказам, можно прогнозировать и планировать число воздействий (программу работ) потребности в рабочей силе, площадях, материалах и запасных частях.

159

В общем виде это отношение числа случаев, благоприятствующих данному событию, к общему числу случаев.

Вероятность отказа рассматривается не вообще, а за определенную

наработку Х: |

|

|

m x |

|

F x P x |

|

X |

||

i |

n |

|||

|

|

|||

|

|

|

где m (x) - число отказов за Х;

n - число наблюдений (изделий), или вероятность отказа изделия при наработке Х равна вероятности событий, при которых наработка до отказа конкретных изделий xi окажется менее Х.

Отказ и безотказность являются противоположными событиями, поэтому

|

P x |

|

X |

n m |

R |

i |

x |

||

x |

|

|

n |

|

|

|

|

|

.

n – m(x) - число изделий не отказавших за Х.

Обычно применяется следующая буквенная индексация рассмотренных событий и понятий.

F – отказ, авария, повреждение, вероятность этих событий;

R – безотказность, надежность, прочность, вероятность этих событий; Р – вероятность событий.

Вероятность отказа может быть получена также последовательным суммированием интегральных вероятностей за наработку Х, т.е.

F(x)=Р(1)+Р(2)+…+Р(j) j – номер интервала, соответствующий наработке Х.

При оценке качества изделий, нормировании ресурсов, в системе гарантийного обслуживания применяется гамма-процентный ресурс xy. Это интегральное значение ресурса, которое вырабатывает без отказа не менее y процентов всех оцениваемых изделий, т.е.

R= P{xi ≥ xj} ≥ y

ВТЭА обычно принимается y = 80, 85, 90 и 95%.

Гамма-процентный ресурс используется при определении периодичности ТО по заданному уровню безотказности y. Выражение lmo = xy означает, что обслуживание с периодичностью lmo гарантирует вероятность безотказной работы R≥y и отказа F<(1-y). Зная вероятность отказа, можно определить вероятность безотказной работы и наоборот.

Важным показателем надежности является интенсивность отказов λ(х) – условная плотность вероятности возникновения отказа невосстанавливаемого изделия, определяемого для данного момента времени при условии, что отказа до этого момента не было.

Аналитически для получения λ(х) необходимо элементарную вероятность dm/dx отнести к числу элементов, не отказавших к моменту х, т.е.

λ(х) = dmdx : n m(x) . Так как вероятность безотказной работы равна

160