- •Технология конструкционных материалов Учебное пособие

- •Оглавление

- •Введение

- •Словарь терминов, используемых в дисциплине

- •1. Основы металлургического производства

- •1.3 Способы производства стали

- •1.4 Производство цветных металлов

- •1.5 Тесты к главе 1

- •2.1 Физические основы производства отливок

- •2.2 Изготовление отливок в песчаных формах

- •2.3 Специальные методы литья

- •Вопросы для самоконтроля

- •2.4 Особенности изготовления отливок из различных сплавов, их применение

- •Вопросы для самоконтроля

- •2.5 Тесты к главе 2

- •7. Причиной науглероживания металла отливки при литье в оболочковые формы является

- •3.2 Нагрев металла перед обработкой давлением

- •3.3 Прокатка, волочение и прессование металлов

- •3.4 Ковка и штамповка металлов

- •3.5 Тесты к главе 3

- •4 Основы сварочного производства

- •4.1 Физическая сущность сварки

- •4.2 Способы сварки плавлением

- •4.3 Способы сварки давлением

- •4.3.1 Электрическая контактная сварка

- •4.3.2 Особые способы сварки:

- •4.4 Свариваемость металлов и сплавов

- •4.5 Термическая резка, наплавка, металлизация и пайка

- •4.6 Тесты к главе 4

- •5. Основы производства изделий из металлических порошков и пластмасс

- •5.1 Производство изделий из металлических порошков

- •5.2 Производство изделий из пластмасс

- •5.3 Тесты к 5 главе

- •Ответы на тесты к главе 1

- •Ответы на тесты к главе 2

- •Ответы на тесты к главе 3

- •Ответы на тесты к главе 4

- •Ответы на тесты к главе 5

- •Библиографический список

Вопросы для самоконтроля

Какие группы отливок из серого чугуна и их применение?

Особенности изготовления форм для получения отливок из серого, белого чугуна и стального литья.

Особенности получения отливок из черносердечного и белосердечного ковкого чугуна.

Отливки из углеродистых и легированных сталей, их марки и применение.

Литейные алюминиевые сплавы, их марки и применение.

Литейные бронзы и латуни, из маркировка, свойства и применение.

Отливки из магниевых сплавов, марки, свойства и применение.

Особенности изготовления литейных форм для получения отливок из алюминиевых, медных, магниевых сплавов и тугоплавких металлов.

2.5 Тесты к главе 2

Минимальную толщину стенки отливки определяет

а) усадка

б) жидкотекучесть

в) ликвация.

Для получения быстротвердеющей формовочной смеси в ее состав вводят дополнительный компонент

а) каменноугольный порошок

б) хромистый железняк

в) жидкое стекло.

«Выпор» в литейной форме предназначен для

а) заливки металла

б) выхода газов

в) улавливания шлака.

В вагранке для получения отливок плавят

а) сталь

б) чугун

в) бронза.

Причиной возникновения холодных трещин в отливках является

а) недостаточная податливость формы

б) большие внутренние напряжения при усадке сплава

в) преждевременная выбивка отливки из формы.

Модель для литья в оболочковые формы изготовляется из

а) дерева

б) металла

в) пластмассы.

7. Причиной науглероживания металла отливки при литье в оболочковые формы является

а) газы

б) графитовая смазка

в) смоляные компоненты формовочной смеси.

8. Для модели при литье по выплавляемым моделям используется материал

а) песок и смола

б) парафин и стеарин

в) графит.

Форма для литья по выплавляемым моделям подвергается

а) окраске

б) прокаливанию

в) механической обработке.

Форма при литье в кокиль изготавливается из

а) песчано-глинистой смеси

б) теплостойкой стали

в) графита.

Подогрев кокиля перед заливкой металла предназначен для

а) улучшения жидкотекучести

б) уменьшения термического удара

в) улучшения структуры металла отливки.

12. При литье под давлением получению отливок с толщиной стенок менее 1 мм способствует

а) подогрев пресс-формы

б) избыточное давление на металл

в) жидкотекучесть металла.

Экономии формовочных материалов при центробежном литье способствует

а) отсутствие литниковой системы

б) отсутствие стержня

в) отсутствие усадочной раковины.

14. Основную долю затрат при определении себестоимости литья составляют

а) затраты на формовочные материалы

б) затраты на металл

в) объем производства.

15. Цифры в маркировке литейного серого чугуна обозначают

а) номер марки

б) предел прочности при растяжении

в) предел прочности при изгибе.

16. Серый чугун имеет наиболее высокую прочность со структурой

а) ферритной

б) перлитной

в) феррито-перлитной.

17. Цифры в маркировке ковкого чугуна обозначают

а) химический состав

б) показатели механических свойств

в) номер марки.

18. Графитные включения в структуре ковкого чугуна имеют форму

а) пластинчатую

б) хлопьевидную

в) шаровидную.

19. Цифры в маркировке литейных углеродистых сталей обозначают

а) номер марки

б) содержание углерода в сотых долях процента

в) предел прочности при растяжении.

20. Для предупреждения образования усадочных раковин в теле отливки, в формах для сталеплавильного литья предусматривают

а) выпор

б) прибыль

в) холодильник.

21. Цифры в маркировке алюминиевых литейных сплавах обозначают

а) номер марки

б) химический состав

в) механические свойства.

22. Для устранения пористости в алюминиевых отливках рекомендуется предпринимать

а) подогрев формы

б) кристаллизацию под давлением

в) использование «холодильников».

23.Цифры в маркировке литейных бронз обозначают

а) номер марки

б) содержание легирующих элементов

в) механические свойства.

3 ОСНОВЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

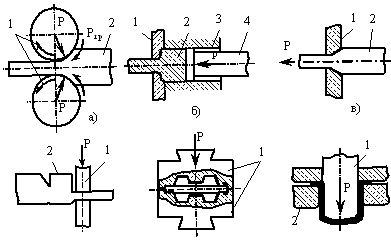

Обработка металлов давлением (ОМД) – это технологический процесс получения деталей или заготовок методом пластического деформирования металла в горячем или холодном состояниях. Обработке давлением подвергается 90% стали и 55% цветных металлов. Основными видами ОМД являются прокатка, волочение, прессование, ковка, объёмная и листовая штамповки, схемы процессов которых показаны на рис. 3.1.

3.1 Физико-механические основы ОМД

В основе ОМД лежит процесс пластической деформации (ПД). При ПД атомы металла необратимо смещаются друг относительно друга на расстояния превышающие межатомные. Расчёты изменения формы, размеров и напряжений при пластической деформации основаны на ряде законов:

- закон наименьшего сопротивления, согласно которому металл при ПД всегда перемещается в том направлении, в котором встречает наименьшее сопротивление;

- закон постоянства объёма, согласно которому объём тела до и после ПД принимается постоянным;

- закон сдвигаемых напряжений, согласно которому ПД с необратимым изменением формы металла наступает только при условии превышения допускаемых сдвиговых напряжений (τсд) или (σт):

- закон неравномерности деформаций, согласно которому все процессы ПД характеризуются неравномерностью её развития во всех трёх направлениях.

г)

д)

е)

Рис. 3.1. Схемы основных видов обработки металлов давлением:

а) – прокатки, б) – прессования, в) – волочения, г) – ковки, д) – листовой штамповки (вытяжка), е) объёмной штамповки (в открытом штампе).

Способность металла к ПД зависит от многих факторов: температуры нагрева, химического состава, исходной структуры, скорости деформирования, схем главных напряжений и деформаций.

3.1.1 Напряжённое состояние деформируемого тела. Процесс ПД в металле связан с появлением нормальных и касательных напряжений. Нормальные напряжения соответствуют деформации растяжения или сжатия. Касательные деформации сдвига.

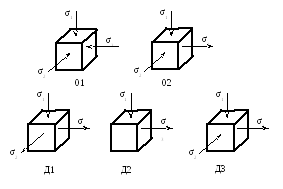

В зависимости от способа приложения внешних сил напряжённое состояние деформируемого тела может быть представлено 9 схемами главных напряжений: двумя линейными, тремя плоскими и четырьмя объёмными. На практике при ОМД реализуются лишь две схемы – О1 и О2 рис. 3.2, а.

Схемы деформаций могут быть различными. Основными из них являются Д1, Д2, Д3 (рис. 3.2, б). Примером Д1 может служить прокатка узкой полосы, Д2 – прокатка широкой полосы, Д3 – протягивание полосы через отверстие.

Рис. 3.2. Схемы главных напряжений (а) и главных деформаций (б).

Чем меньшую роль в схеме деформации играет растяжение, тем большую способность к пластической деформации проявляет металл. Если по трем осям будут действовать равные растягивающие напряжения, то пластическая деформация невозможна. Следовательно, наибольшую предельную деформацию можно получить, если растягивающие напряжения отсутствуют, а сжимающие достаточно велики.

3.1.2 Механизм пластической деформации. Сущностью ПД является сдвиг, в результате которого одна часть кристалла смещается по отношению к другой. Сдвиг происходит за счет движения дислокаций. Существуют две разновидности сдвига: скольжение и двойникование. Деформация скольжением представляет собой смещение атомов в тонких слоях монокристалла по плоскостям скольжения, на которых плотность атомов максимальна. Деформация двойникованием происходит в основном при ударных нагрузках. При этом часть кристалла перестраивается в положение семмитричное по отношению к не деформируемой части. Деформация за счет двойникования всегда меньше, чем скольжения.

Деформация монокристаллов состоит в том, что вдоль плоскости скольжения движутся друг за другом дислокации. Они могут выходить на поверхность кристалла, образуя линии и полосы скольжения. С ростом деформации скольжение распространяется на многие эквивалентные системы. При этом дислокации движутся в пересекающихся плоскостях, что тормозит их движение и металл упрочняется.

Деформация поликристалла начинается сразу по нескольким плоскостям скольжения. Пока общая ПД мала (1%) – зерна расположены произвольно и деформация неоднородна. С ростом деформации – зерна вытягиваются. При ПД свыше 40% - образуется волокнистая структура и проявляется преимущественная кристаллографическая ориентировка, которая называется текстурой деформации. Текстуры деформации служат причиной анизотропии механических и физических свойств наклепанного металла.

3.1.3 Влияние нагрева на процессы при ПД металла. При холодной пластической деформации (ХПД) происходит физическое упрочнение металла – наклеп. С увеличением деформации прочностные свойства растут, а пластичность уменьшается. Наиболее интенсивно металл упрочняется при деформации до 40%. При деформации 80-90% металл теряет свою пластичность и разрушается в результате высоких внутренних напряжений. Кроме того, с ростом деформации возрастает удельная электросопротивление, понижается магнитная проницаемость, повышается склонность к коррозии. Наклеп поверхностного слоя повышает сопротивление усталости. В результате интенсивного течения металла зерна вытягиваются и образуется текстура деформации. Упрочнение и структура зерна металла, полученные при ХПД, являются неустойчивыми и могут быть изменены с помощью нагрева (термической обработки).

Нагрев чистых металлов до температуры Т=(0,2-0,3)Тпл сопровождается возвратом, при котором изменений в микроструктуре металла не наблюдается, происходит только уменьшение дефектов кристаллического строения.

При нагреве деформированного металла до температур Т≥ (0,3-0,8)Тпл устраняются не только внутренние напряжения и упрочнение, но и восстанавливается структура металла. Происходит образование и рост новых равноосных зёрен. Такой процесс называется рекристаллизацией. Деформированные металлы могут рекристаллизоваться лишь после критической степени деформации (ε = 2-8% для Al, Cu, Fe). Эффект рекристаллизации не зависит от последовательности её проведения (после или одновременного с деформацией).

В реальных условиях деформация производится в широком интервале температур. При этом одновременно с разупрочнением протекают процессы упрочнения. В зависимости от их соотношения различают холодную пластическую деформацию (ХПД), сопровождаемую наклёпом; неполную ХПД, при которой протекает процесс возврата без следов рекристаллизации, неполную горячую пластическую деформацию (ГПД), сопровождающуюся возвратом и частично рекристаллизацией; ГПД, при которой протекают все процессы разупрочнения и рекристаллизация.

При ГПД пластичность металлов значительно выше, чем при ХПД. Следовательно, энергетические затраты на ГПД значительно ниже. При ГДП стальных слитков неметаллические включения (S, P и др.) ориентируются в направлении течения металла. Несмотря на протекание рекристаллизации, неметаллические включения сохраняют ориентированную (вытянутую) форму, придавая стали волокнистое строение. Последующая обработка, в том числе и термическая, не устранит волокнистое строение. С помощью обработки давлением можно лишь менять направление волокон. Полученное волокнистое строение вызывает анизотропию механических свойств (δ, ψ, ан).

Вопросы для самоконтроля

На каких законах основаны процессы пластического деформирования при ОМД?

Какими факторами определяется способность металла к пластической деформации?

Какие схемы напряжений и деформаций реализуются при ОМД?

В чём различие деформации скольжением от деформации двойникования?

При какой степени деформации образуется текстура деформации?

Какой процесс протекает при холодной пластической деформации?

Какой процесс протекает при горячей пластической деформации?