Пинч / Смит Р.,Клемеш Й.,Товажнянский Л.Л.,Капустенко П.А.,Ульев Л.М.-- Основы интеграции тепловых процессов (2000)

.pdf

Выбор и размещение утилит |

191 |

|

|

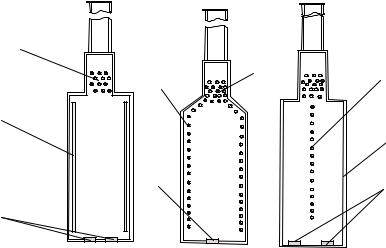

рые поглощают часть теплоты от факела продуктов сгорания до того, как они попадут на участок конвективного нагрева. В такой конструкции все трубы расположены эквидистантно по отношению к форсункам 3, что га- рантирует равномерное распределение теплопоглощения по периметру, хотя тепловой поток может значительно уменьшаться вдоль труб.

На радиационном участке теплота передается преимущественно из-

1

1 |

3 |

1 |

|

||

|

|

2

2

2 |

3 |

3

Рис. 5.24. Конструкционные особенности печей: (а) – вертикальная цилиндрическая печь с конвективной секцией, обтекаемой поперечным потоком: 1 – конвективная сек- ция; 2 – отражатели; 3 – форсунки; (б) – печь с горизонтальными трубами: 1 – отража- тели; 2 – форсунки; 3 – конвективная секция; (в) – печь с двумя форсунками: 1 – отра- жатели; 2 – стенки рефлектора; 3 – форсунки

лучением, тем не менее, передача теплоты конвекцией может составлять до 10 %. Тепловые потоки на поверхности труб на участке радиационного теплообмена составляют около 50 кВт/м2. Трубы на участке конвективного теплообмена устанавливаются в виде горизонтального пучка 1 над камерой сгорания, который передает теплоту от продуктов сгорания на более низ- кой температуре, чем при передаче теплоты вертикальным трубам на уча- стке радиационного теплообмена. На участке конвективного теплообмена часто используются оребренные трубы или другие виды развитых поверх- ностей. Однако первые один или два ряда труб, которые называются экра- нирующими трубами, также получают существенное количество теплоты излучением. В качестве этих труб не используются трубы с развитыми по- верхностями, поскольку в таких случаях ухудшается теплообмен излуче- нием. Конструкция технологического нагревателя, изображенного на рис. 5.24 а, обеспечивает экономичные и высокоэффективные характеристики установок. Их мощность, как правило, составляет 3 – 60 МВт.

Другой тип конструкции с горизонтальными трубами показан на рис. 5.24 б. Трубы 1 на участке теплообмена излучением устанавливаются го-

192 |

Глава 5 |

|

|

ризонтально вдоль стен и под наклонной крышей. На участке конвектив- ного теплообмена устанавливаются трубы в виде горизонтального пучка 3

дым

теор

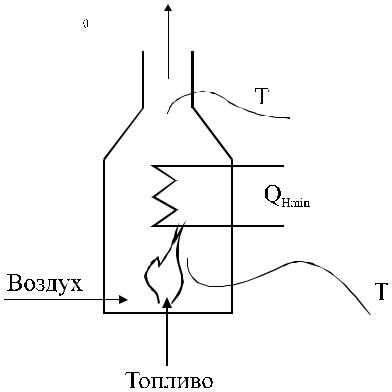

Рис. 5.25. Схематическое изображение печей, применяемых для нагрева теплоносите- лей в ХТС: Ттеор. – теоретическая температура горения; Тдым. – температура отходящих газов; Т0 – температура окружающей среды

над камерой сгорания. Обычно в таких печах форсунки 2 для сжигания то- плива расположены на днище, но иногда их устанавливают на боковых стенках под трубами. Мощность таких нагревателей также изменяется от 3 до 60 МВт.

Третий тип конструкции представляет собой нагреватель с двумя форсунками (рис. 5.24 в). Трубы 1 на участке теплообмена излучением ус- танавливаются в один ряд и обогреваются с обеих сторон. Это позволяет

достичь равномерного распределения тепловых потоков по периметру трубы. В таких конструкциях форсунки 3 также устанавливаются в днище. Но для увеличения теплоотдачи излучением за счет использования вто-

ричного излучения от стенок камеры форсунки могут быть установлены напротив отражающих стен 2. Мощность таких установок находится в пределах от 3 до 15 МВт. Схематически печь можно изобразить так, как показано на рис. 5.25.

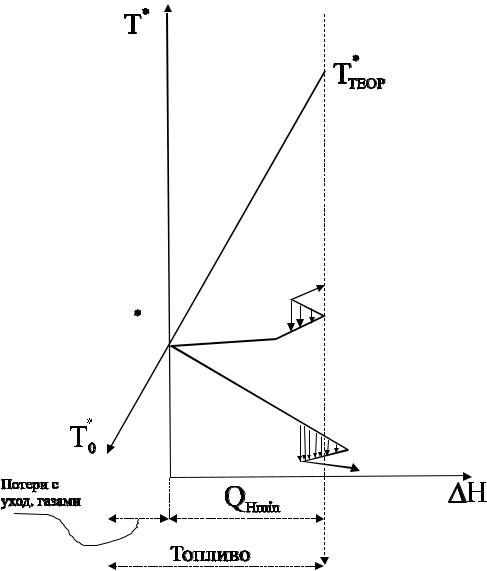

На рисунке 5.26 показана большая составная кривая химико- технологического процесса с профилем топливного газа, снабжающего этот процесс энергией. Профиль топливного газа начинается на теоретиче-

Выбор и размещение утилит |

193 |

|

|

ской температуре горения топлива Т*теор (сдвинутой на |

Тmin по отноше- |

нию к БСК) и представляется наклонной линией, т. к. топливный газ отда- ет процессу свою энергию. Теоретическая температура горения – это тем- пература, которая достигается при сжигании топлива в воздухе или кисло- роде без потерь тепловой энергии и без получения энергии от внешних ис- точников, т. е. при адиабатическом горении. Следует заметить, что теоре-

тическая температура горения и реальная температура горения будут заметно отличаться. Реальная температура пламени будет ниже теоретиче- ской потому, что на практике всегда существуют тепловые потери от фа-

|

|

|

|

|

|

|

|

|

г |

а |

з |

|

|

|

|

|

|

|

|

й |

|

||

|

|

|

|

|

|

|

ы |

|

|

||

|

|

|

|

|

|

н |

|

|

|

||

|

|

|

|

и |

в |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

л |

|

|

|

|

|

|

||

|

|

п |

|

|

|

|

|

|

|

||

|

о |

|

|

|

|

|

|

|

|

||

Т |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

дым

дым

Рис. 5.26. Простая модель печи: Т*теор. – теоретическая температура горения; Т*дым. – температура отходящих газов; Т0* – температура окружающей среды

кела горения, и часть энергии уходит на эндотермические реакции диссо- циации, такие как

Выбор и размещение утилит |

195 |

|

|

чивается тепловая эффективность печи для данной процессной нагрузки (рис. 5.27). Аналогично, если температуру дутьевого воздуха увеличивать (например, с помощью рекуперации теплоты отходящих газов), то и в этом случае теоретическая температура горения увеличивается, и уменьшаются

Рис. 5.27. Увеличение теоретической температуры горения топлива с помощью умень- шения избытка дутьевого газа или его подогрева уменьшает тепловые потери с отхо-

дящими газами

тепловые потери (рис. 5.27).

Увеличение температуры горения топлива приводит к уменьшению его потребления для данной тепловой нагрузки печи, что является положи- тельным фактором с точки зрения энергосбережения. Но при этом также увеличивается образование окислов азота, загрязняющих окружающую среду, и требуется применять специальные методы очистки отходящих га- зов.

В процессах, представленных на рисунках 5.26 и 5.27, топливный газ может быть охлажден до температуры пинча при рекуперации его тепло-

196 |

Глава 5 |

|

|

вой энергии. Существуют процессы, когда это невозможно. На рисунке 5.28 а показана ситуация, когда отходящие газы отводятся в атмосферу при температуре выше температуры пинча с вполне практической целью. В данном случае процессный пинч имеет температуру ниже температуры, на которой происходит конденсация пара кислоты, находящейся в продуктах горения. Температура эта называется кислотной точкой росы. И для того, чтобы не возникала коррозия в элементах оборудования печи, топливный газ выбрасывается в атмосферу с температурой выше температуры конден- сации кислоты, т. е. в данном случае минимальная температура отходящих газов лимитирована кислотной точкой росы.

На рис. 5.28 б показан случай, когда минимальная температура отхо- дящих газов лимитируется самим процессом в стороне от пинча. Понятно,

что такие ограничения наклона профиля топливного газа ограничивают уменьшение тепловых потерь с отходящими газами.

Т теор |

Т теор |

Т кисл. т.р. |

Т кисл. т.р. |

Т пинч |

Т пинч |

Т 0 |

Т 0 |

(а) |

(б) |

Рис. 5.28. Температура отходящих газов может быть лимитирована не только темпера- турой пинча:

(а) – лимитирующей является кислотная точка росы; (б) – лимитирующим является процесс вдали от пинча

Давайте снова вернемся к процессу, изображенному на рис. 2.15. Го- рячая утилита, использующаяся в данном процессе, снабжается энергией с помощью печи, в которой сжигается топливо с теоретической температу- рой горения равной 1800°С, кислотная точка росы равна 160°С. Предпо- ложим, что температура окружающей среды равна 10°С, а Тmin = 10°С для теплообмена между технологическими потоками и Тmin = 30°С для тепло- обмена между топливным газом и процессом. Последняя величина выбра-

на достаточно большой вследствие низких коэффициентов теплоотдачи на конвективном участке печи. Требуется определить количество необходи- мого топлива, потери с отходящими газами и к.п.д. печи.

Выбор и размещение утилит |

197 |

|

|

Первая проблема, с которой мы сталкиваемся при решении постав- ленной задачи – это различия в значении Тmin для различных размещений теплообменников, но она просто решается с помощью алгоритма таблич- ной задачи. Это достигается определением соответствующего сдвига пото- ков при построении теплового каскада или БСК. Для технологических по- токов сдвиг температурных интервалов будет равен 5°С, а для топливного газа он будет равен 25°С, тогда на рекуперативных теплообменниках Тmin равно 5 + 5 = 10°С, а на теплообменных аппаратах процесс – топливный газ Тmin равно 5 + 25 = 30°С.

T

1750

1700

Топливный газ

300

250

200

150

100

50

0 |

5 |

10 |

15 H, МВт |

Рис. 5.29. Профиль топливного газа и большая составная кривая для процесса изобра- женного на рис.2.11

На рисунке 5.29 показана большая составная кривая, построенная с помощью каскада тепловых потоков, представленном на рис. 2.22. Про- филь топливного газа начинается на реальной температуре, равной 1800°С, которая соответствует сдвинутой температуре (1800 – 25) = 1775°С на диа- грамме большой составной кривой. Наклон профиля топливного газа ни- чем не ограничен выше пинча, поэтому газ может быть охлажден до тем- пературы пинча, значение которой на сдвинутой оси температур равно 145°С, а только после этого отведен в атмосферу.

Таким образом, реальная температура отходящих газов составляет 145 + 25 = 170°С, т. е. выше кислотной точки росы 160°С. Вычислим по- требления топлива. Ранее мы определили, что QHmin = 7,5 МВт.

СР |

|

= |

|

7,5 |

= 0,0046 |

МВт . |

|

топл.газ |

1775 −170 |

||||||

|

|

|

oC |

||||

198 |

Глава 5 |

|

|

Понятно, что потребление топлива равно изменению теплосодержа-

ния топливного газа при его охлаждении от теоретической температуры горения до температуры окружающей среды:

Потребление топлива = 0,0046 × (1800 – 10) = 8,23 МВт,

Потери с уходящими газами = 0,0046 × (170 –10) = 0,74 МВт,

K.П.Д. = |

QHmin |

×100 |

= |

7,5 |

×100 |

= 0,911. |

потребленное топливо |

8,23 |

Давайте в качестве примера рассмотрим два различных проекта с использованием печей для одного и того же процесса (рис. 5.30). Печь в каждом из проектов имеет тепловую нагрузку 300 единиц мощности, соот- ветствующую целевым значениям горячих утилит для данного процесса. Однако температуры технологических потоков, нагреваемых в печи, раз- личны, вследствие чего и различны температуры отходящих газов в каж-

дом из аппаратов и различно необходимое количество теплоты для работы печей (рис. 5.30), а значит и различна эффективность печей.

1000° |

|

|

|

150° |

|

1000° |

|

150° |

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

2 540° |

|

|

|

150° |

|

2 540° |

|

150° |

|

|

500° H |

|

300° |

3 |

|

|

500° |

300° 3 |

|

|

|

|

|

|

|

|

|

|||||

500° |

300 |

35 115 |

|

100° |

|

500°335 115 |

100° |

|

||

|

|

|

|

4 |

H |

|

4 |

|||

|

|

|

|

|

560 |

|

300 |

260 |

|

|

|

|

|

|

|

100° |

5 |

|

275 |

100° |

5 |

|

|

|

|

|

275 |

|

|

|

|

|

|

|

|

|

T |

1 |

|

|

T |

1 |

|

|

|

|

|

|

|

2 |

|

|

|

2 |

|

|

|

|

|

417° |

|

|

338° |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T |

дым |

= 417° |

|

300 |

|

|

Tдым= 336° |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

286 |

|

300 |

|

|

367 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

Q=300 |

|

|

H |

|

Q=300 |

|

H |

||

|

|

Топливо=100% |

|

Топливо=89% |

||||||

|

|

|

(а) |

|

|

|

(б) |

|

|

|

Рис. 5.30. Два возможных варианта интеграции нагревательной печи в процесс: (а) – существующая интеграция, в которой температура нагреваемого потока на входе в печь равна 367°С, на выходе - 500°С; температура отходящих газов равна 417°С, количество потребляемого топлива принимается за 100%. (б) – альтернативный вариант интегра- ции, в котором температура нагреваемого потока на входе в печь равна 286°С, на выхо- де - 500°С; температура отходящих газов равна 336°С; потребление топлива – 89%.

1 – изменение энтальпии топливного газа; 2 – нагреваемого потока

3

3

4

4

5 100

5 100