Пинч / Смит Р.,Клемеш Й.,Товажнянский Л.Л.,Капустенко П.А.,Ульев Л.М.-- Основы интеграции тепловых процессов (2000)

.pdf20 |

Введение |

|

|

тельного расчета ее элементов. Очевидно, что данный подход страдает фи- зикализмом, т.е. не в состоянии учесть свойство эмерджентности ХТС.

Существуют и различные комбинации рассмотренных методов. Чтобы избежать недостатков и трудностей, присущих описанным

ранее методам, и достичь желаемого результата при синтезе оптимальной структуры ХТС Необходимо использовать методы, обладающие следую- щими специфическими свойствами: возможность нахождения альтерна- тивных структур в районе оптимума, минимальный объем требуемой ин- формации, возможность учета качественно различных требований к свой- ствам синтезируемой ХТС (многокритериальность), получение простых структур, возможность диалога между проектировщиком и вычислитель- ной машиной, возможность незатрудненного внесения ²личного опыта² проектировщика в алгоритм, применимость к решению больших промыш- ленных задач.

Метод проектирования, обладающий указанными свойствами, поя- вился на Западе во время энергетического кризиса середины 70х годов и интенсивно развивается последние два десятилетия. Известен он под на- званием ²Пинч-анализ², к рассмотрению которого мы приступим в сле- дующем разделе.

Структура и иерархия проектирования ХТС |

21 |

ЧАСТЬ I

ОСНОВНЫЕ ПРИНЦИПЫ ИНТЕГРАЦИИ ТЕПЛОВЫХ ПРОЦЕССОВ

Глава 1

СТРУКТУРА И ИЕРАРХИЯ ПРОЕКТИРОВАНИЯ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ СИСТЕМ

1.1.ХТС как объект проектирования

Выше мы выяснили, что ХТС являются структурно сложными объ- ектами, состоящими из различных химико-технологических процессов, в каждом из которых происходят промежуточные физико-химические пре- образования (химические реакции, смешение, разделение, изменение дав- ления и размеров частиц, нагревание, охлаждение и т.д.)

Для целенаправленного изменения свойств сырьевых потоков выби- раются необходимые процессы, которые затем объединяются с помощью технологических потоков в технологическую схему химического произ- водства, реализующую все физико-химические операции преобразования исходного сырья в конечный продукт.

После синтеза структуры ХТС приступают к построению ее матема- тической модели. Математическая модель представляет собой систему уравнений математического описания, отражающую сущность явлений, протекающих в объекте моделирования, которая с помощью определенно-

го алгоритма позволяет прогнозировать поведение объекта при изменении входных и управляющих параметров.

Под входными параметрами обычно подразумеваются параметры, значения которых могут быть измерены, но возможность воздействия на них отсутствует. Для ХТС это может быть контролируемый состав потоков исходного сырья, не поддающийся регулировке в процессе эксплуатации.

Под управляющими понимают параметры, на которые можно воз- действовать в соответствии с необходимостью управления процессами. Такими параметрами для ХТС могут быть расходы технологических пото- ков, их температуры, давления в химических реакторах и т.д.

22 |

Глава 1 |

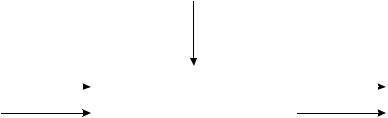

К выходным параметрам обычно относят характеристики получае- мой продукции. Схематически ХТС, как объект моделирования, изображе- ны на рис. 1.1.

|

Управление |

|

|

сырьевые |

|

|

потоки |

ХТС |

|

||

|

товарных |

||

потоки |

|

||

|

|

продуктов |

|

|

|

|

|

Рис. 1.1. Условное изображение ХТС с основными группами параметров

Математическая модель ХТС позволяет прогнозировать поведение ХТС. С помощью построения математической модели мы можем рассчи- тать значения расходов, составов, температур и давлений продуктов. Она

также позволяет рассчитывать геометрические размеры отдельных единиц оборудования (аппаратов и машин химической технологии) и прогнозиро- вать количества требуемого сырья и потребляемой энергии.

После этого можно рассчитать показатели различных свойств ХТС: показатели устойчивости, чувствительности, надежности, безопасности и т.д.

Выделяют несколько видов показателей эффективности ХТС: эконо- мические, экологические, надежность и экологическая безопасность, про- стота контроля и управления, гибкость.

Некоторые показатели эффективности ХТС, например, экономиче- ские и экологические, можно точно рассчитать. Другие, например, слож- ность, гибкость – нельзя. В этом случае необходимо использовать эксперт- ные оценки проектировщиков.

Вычисляемые показатели можно определить с помощью математи- ческой модели. Отсюда следует насколько важно иметь такую модель ХТС, которая позволяет, не затрагивая сами процессы, определить, какое решение нужно принять, чтобы улучшить показатели ХТС, т.е. оптимизи- ровать ее.

Задача оптимизации ХТС – это задача внесения изменений в исход- ный проект ХТС для улучшения его экономических показателей.

Существует два вида задач оптимизации ХТС:

∙структурная оптимизация ХТС – это задача синтеза и оценки аль- тернативных технологических схем ХТС;

∙параметрическая оптимизация ХТС – это задача изменения пара- метров химико-технологических процессов и аппаратов внутри каждой структуры ХТС.

Структура и иерархия проектирования ХТС |

23 |

Таким образом, проектирование сложных ХТС состоит из трех задач:

∙задача синтеза технологической схемы ХТС;

∙задача построения математической модели анализа ХТС;

∙задача оптимизации ХТС.

Поскольку сложные ХТС обладают свойствами интерэктности и эмерджентности, то и процесс проектирования ХТС, очевидно, будет от- личаться от проектирования индивидуальных элементов системы.

Указанные три этапа проектирования оказывают взаимное влияние друг на друга, поэтому возникает необходимость их совместного решения, т.е. сам процесс проектирования также является системной задачей.

Вдальнейшем изложении под системным проектированием мы бу- дем подразумевать метод интеграции процессов, с помощью которого при

выполнении проекта устанавливаются технологически возможные связи между технологическими потоками ХТС с целью синтеза экономически, экологически и социально оптимального проекта ХТС.

1.2.Методика проектирования ресурсо- и энергосберегающих ХТС. ²Луковичная диаграмма²

Ввиду большой сложности процедура системного проектирования ХТС не может быть проведена в один этап. Поэтому существует опреде- ленная последовательность этапов проектирования (иерархия проектиро- вания) сложных ХТС, предполагающая последовательную многоступенча- тую процедуру, которую часто сравнивают с луковицей, имеющей слож- ную структуру.

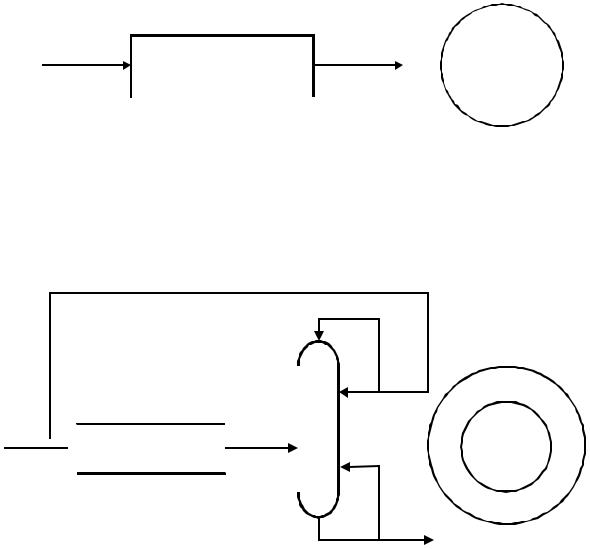

Вбольшинстве ХТС для физико-химического преобразования пото-

ков исходного сырья С в товарный продукт П используются химические реакторы, с рассмотрения которых и начинается проектирование (рис.1.2). Сначала обычно выбирается вид сырья (потоки питания реактора) и опре- деляются продукты реакции, степени превращения в реакторе и т.д.

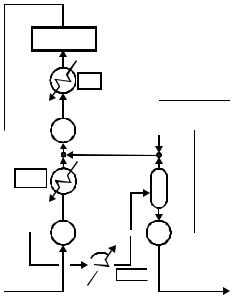

Отметим основные этапы проектирования реакторов в ХТС, которые формируют внутренний круг луковичной диаграммы (рис. 1.2):

∙Выбор маршрутов химического синтеза молекул, заданного целе- вого продукта с учетом сырья и известных химических реакций;

∙Выбор типа и конструкции реактора:

−реакторы непрерывного, периодического или полунепрерывного действия;

−емкостные или трубчатые реакторы;

−изотермические, адиабатические или политропические реакторы;

∙ Выбор структуры реакторной подсистемы: − одиночный реактор;

24 |

Глава 1 |

−реакторы, соединенные параллельно или последовательно;

−реакторная система с рециклом или без него;

∙ Расчет технологических показателей эффективности каждого реак- тора и реакторной системы в целом:

−степень превращения;

−селективность;

−выход целевого продукта.

С |

Реактор |

С +П |

Реактор |

|

|

С- сырьё  П- продукт

П- продукт

Рис. 1.2. Проектирование ХТС начинается с реактора, который формирует внутренний

круг луковичной диаграммы

При расчете и оптимизации реакторной подсистемы можно исполь- зовать модели реакторов идеального смешения, идеального вытеснения,

С

Реактор

Реактор

С + П

С + П

Система разделения

Система разделения

П

Реактор

С |

|

|

|

|

|

и |

|

|

|

|

н |

с |

|

|

|

|

|

|

|

|

е |

||

е |

|

|

|

||

т |

|

|

|

|

|

м |

а |

|

л |

|

|

|

|

е |

|

|

|

|

д |

|

|

||

|

|

раз |

|

|

|

ия

Рис. 1.3. Система разделения формирует следующий слой луковичной диаграммы

модели с перемешиванием и модели каскадов реакторов.

Расчет и оптимизация реакторных систем представляет собой слож- ную, самостоятельную задачу и рассматривается в курсах химической тех- нологии.

После выполнения проекта системы химических реакторов становят- ся известными такие величины, как выход конечного продукта и выход не-

Структура и иерархия проектирования ХТС |

25 |

прореагировавшего вещества, которые являются исходными данными для проектирования системы разделения и системы рециркуляции непрореаги- ровавшего вещества. Следовательно, после проектирования реактора следует проектирование ситемы разделения и рециркуляции, которые представляют собой второй слой луковичной диаграммы (рис. 1.3).

С

Реактор  С +П

С +П

Колонна

Колонна

О

H

О- охлаждение

Н- нагрев

|

и |

Реактор |

|

|

я |

|

|

|

|

|||||||

С |

|

|

|

|

|

|

|

|

и |

|

|

|

|

|||

С |

|

с |

|

|

|

|

|

|

|

н |

|

|

|

в |

||

и |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

т |

|

|

|

|

е |

|

|

|

|

|

||||

с |

|

е |

|

|

|

|

|

|

|

о |

|

|||||

|

|

м |

|

|

|

е |

|

|

|

|

|

|

||||

|

|

|

|

|

а |

|

л |

|

|

|

к |

|

|

|||

т |

|

|

|

|

раз |

|

|

|

|

|

|

|

|

|||

|

е |

|

|

|

|

|

|

|

|

|

|

и |

|

|

||

|

|

м |

|

|

|

|

|

|

|

|

н |

|

|

|

||

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|||

|

|

|

а |

те |

|

|

б |

е |

|

|

|

|

||||

|

|

|

|

|

|

плоо |

м |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

П

П

Рис. 1.4. Система теплообмена проектируется после того, как становятся известными

материальный и энергетический балансы ХТС

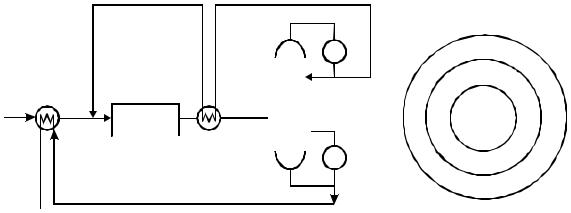

После выполнения проектов реакторной системы и системы разделе-

ния нам становятся известными материальный и энергетический балансы процесса, на основании которых мы можем проектировать систему тепло- обмена, чтобы достичь требуемых в ХТС температур технологических по- токов (рис. 1.4). Таким образом, проектирование теплообменной системы является третьим слоем луковичной диаграммы.

Часть требуемой тепловой нагрузки ХТС можно обеспечить за счет рекуперации теплоты технологических потоков. Оставшаяся часть тепло- вой нагрузки требует подвода внешних источников энергии (например, ох- лаждающая вода и т.д.) (рис. 1.4).

Внешние энергоносители в дальнейшем будем именовать внешними утилитами. Энергоносители, подводящие энергию к ХТС, такие как пар, горящий газ и т.д., будем называть горячими утилитами, а энергоносите- ли, отводящие энергию от процессов – охлаждающая вода и др., будем на-

зывать холодными утилитами.

После того, как мы выполнили проект теплообменной системы про- цесса, становятся известными значения внешних утилит, необходимые для достижения, поставленных перед ХТС целей, эти значения становятся ис- ходными данными для проектирования системы внешних энергоисточни- ков и энергоносителей. Проектирование этой системы является четвертым этапом всей процедуры проектирования, а сама система – четвертым слоем луковичной диаграммы (рис. 1.5).

26 |

Глава 1 |

Выше мы отмечали, что все этапы и процедуры проектирования взаимосвязаны и взаимообусловлены.

Рассмотрим, например, два центральных слоя луковичной диаграм-

С

Реактор

Реактор

С + П

Смстема разделения

Смстема разделения

П

П

|

|

С |

|

Реактор |

|

|

|

я |

|

|

|

||||||||

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

с |

|

|

|

|

|

|

|

|

и |

|

|

|

|

|||

С |

т |

|

|

|

|

|

|

е |

н |

|

|

|

|

||||||

и |

|

е |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

м |

а раз |

|

л |

|

|

|

|

а |

|

|||||||

|

с |

|

|

е |

|

|

|

|

|

|

|||||||||

|

|

т |

|

|

|

|

д |

|

|

|

|

|

|

н |

|

|

|||

В |

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

||||

|

|

е |

|

|

|

|

|

о |

м |

|

|

|

|||||||

|

|

|

|

|

м |

|

|

|

|

|

|

|

|

|

|

||||

н |

|

|

|

|

|

а |

|

о |

б |

|

|

|

и |

||||||

е |

|

|

|

|

|

|

|

т епл |

|

|

|

|

|

|

|

л |

|||

|

ш |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

||

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

||

|

|

и |

|

|

|

|

|

|

|

о |

и |

|

|

||||||

|

|

|

|

|

|

е |

энерг |

н |

|

с |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

Рис. 1.5. Имея схему процесса и теплообменной системы, выбираются внешние энерго-

носители

мы, которые определяют реакторную систему и систему разделения (рис. 1.6).

Если мы будем производить изменения в химическом процессе та-

Реактор |

|

|||

С |

|

|

|

|

и |

|

|

|

|

с |

|

|

|

е |

е |

|

|

|

|

т |

|

|

е |

|

м |

|

|||

|

а |

|

л |

|

|

д |

|

||

|

|

раз |

|

|

н

я и

Поток

С Реактор

Превращение

С + П

С + П

Система разделения

Система разделения

Давление

П

Рис. 1.6. Модификация процесса улучшает начальные данные перед началом проекти-

рования теплообменной системы

ким образом, что будет увеличиваться степень превращения исходного сырья, то это приведет к увеличению выхода продукта, меньшим затратам на разделение, уменьшению потока рециркуляции и к снижению общей

Структура и иерархия проектирования ХТС |

27 |

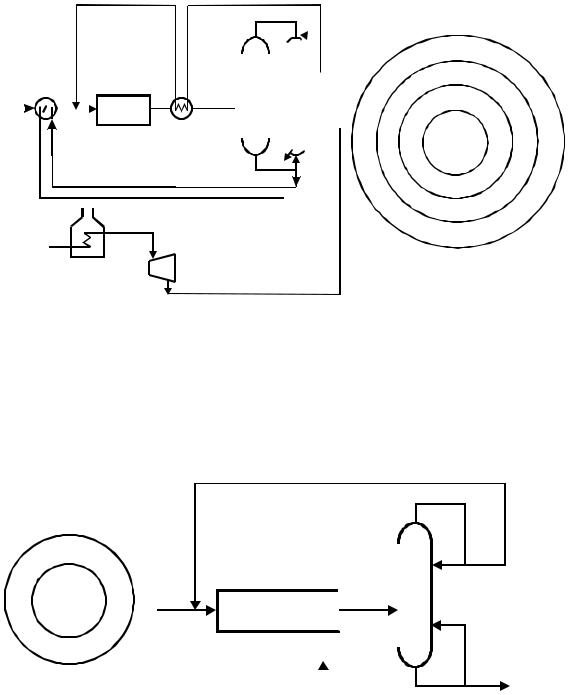

стоимости проекта, т.е. к более лучшей структуре ХТС перед началом про- ектирования теплообменной системы, но возможно и обратное влияние. Все слои нашей ²луковицы² взаимодействуют друг с другом. Так, что

изменения в процессе вызывают изменения и в теплообменной системе и в

Процесс Изменить проект реактора?

Теплообменная система Изменить ТС?

Утилиты Внести изменения в утилиты?

Рис. 1.7 Проектное взаимодействие между слоями луковичной диаграммы

количестве потребляемых внешних энергоносителей – внешних утилит. Аналогично изменение в теплообменной системе будут вызывать измене- ния и в химическом процессе и в требованиях к внешним утилитам (рис. 1.7).

Рис.1.8. Этапы проектной интеграции и взаимодействие между ними

28 |

Глава 1 |

В результате рассмотренного нами взаимодействия между этапами проектирования, проектировщик в пинч-анализе имеет возможность рас-

сматривать модификации процессной системы и выбирать лучшую из них перед началом проектирования теплообменной сети. Он может предска- зать также и наиболее приемлемую систему утилит как для индивидуаль- ного процесса, так и для производственно-территориального комплекса в целом (рис. 1.8).

Рассмотрим несколько примеров улучшения проектов, выполнен- ных с помощью пинч-анализа.

Реактор

Пар

70

Рецикл

1

1

Пар

1652

3

3  2

2

654

654

Исходное |

Охлаждающая |

Конечный |

сырьё |

Вода |

продукт |

|

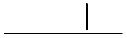

Рис. 1.9. Является ли интеграция данного процесса оптимальной?

На рис. 1.9 представлена основная часть взаимодействующих пото- ков специального химического процесса. Процесс простой и имеет только три технологических потока (питание реактора, продукты реакторного взаимодействия и продукты системы разделения), которые могут участво- вать в теплообмене друг с другом. Предлагаемая на рис. 1.9 система тепло- обмена была спроектирована без применения методов пинч-анализа и по- требляет 1722 единицы тепловой энергии для нагрева посредством пара, а 654 единицы тепловой энергии отдается холодному теплоносителю, в дан- ном случае охлаждающей воде. Теплообменная сеть состоит из 6 теплооб- менных аппаратов: три рекуперативных теплообменника, два паровых на- гревателя и одно охлаждающее устройство. Давайте, применим методы и правила пинч-анализа к проектированию предложенного процесса и по- смотрим, какие улучшения в проекте могут быть достигнуты.

Методы пинч-анализа позволяют устанавливать цели проектирова- ния (оптимальные значения выбранных целевых функций) еще до созда- ния проекта теплообменной системы.

Структура и иерархия проектирования ХТС |

29 |

Проект химического процесса, показанный в правой части рис. 1.10, был выполнен уже после определения выбранных целей, которые были достигнуты в процессе проектирования. В данном случае целями при вы- полнении проекта являлись: число теплообменников в теплообменной сис-

Проект

Реактор

Реактор

Пар

Пар

Рецикл

Рецикл

|

|

|

Исходное |

Продукт |

Сырьё |

Продукт |

|

сырьё |

|

|

Базовый вариант |

Улучшенная интеграция процесса |

||

|

H |

= |

- 38% |

|

|

C |

= |

- 100% |

|

|

Аппараты |

= |

- 33% |

|

|

Поверхность |

|

|

|

|

теплообмена = |

- 15% |

|

|

Рис. 1.10. Методы пинч – анализа позволяют увеличить рекуперацию теплоты и улуч-

шить другие показатели ХТС

|

|

|

|

|

Пар |

|

|

Сырье и |

|

|

|

|

|

Рецикл |

рециклы |

Рецикл |

|

|

|

|

|

|

|

|

|

||

Пар |

|

|

1.4 |

|

|

4.9 |

|

|

кг/см2 |

|

|

кг/см2 |

|

|

|

1 |

2 |

3 |

4 |

5 |

Реактор |

|

|

|

|

|

|

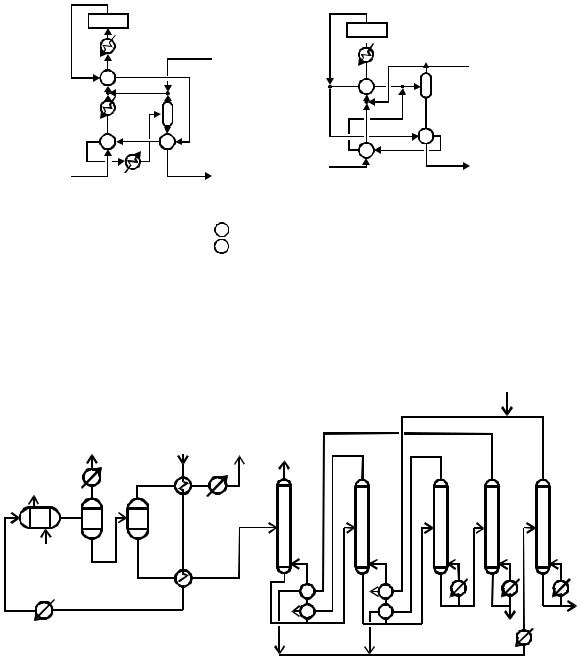

Остаток

Отпарная

колонна

Предварительный

подогреватель

QH = 100%

Рис. 1.11. Один из процессов Union Carbide перед реконструкцией

теме, их общая площадь поверхности теплообмена и значения потребляе-