Пинч / Смит Р.,Клемеш Й.,Товажнянский Л.Л.,Капустенко П.А.,Ульев Л.М.-- Основы интеграции тепловых процессов (2000)

.pdf

30 |

Глава 1 |

мых утилит. В итоге из проекта было полностью исключено использование охлаждающей воды, потребление энергии снижено на 38%, число теп- лообменных аппаратов сократилось вдвое, а их общая площадь поверхно- сти теплообмена уменьшена на 15%.

Сырьё и |

Пар |

|

|

Рециклы |

|

Пар |

1.05 |

|

|

4.2 |

кг/см2 |

|

|

кг/см2 |

|

1 |

2 |

3 |

4 |

5 |

Реактор

Остаток

Отпарная

колонна

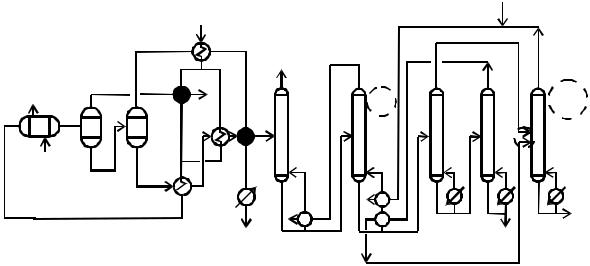

Рис. 1.12. Процесс после реконструкции

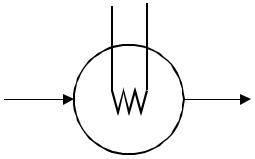

Вкачестве следующего примера рассмотрим реконструкцию тепло- обменной системы и процесса, который состоит из реактора, вакуумной перегонки и более сложной, чем в предыдущем процессе системы очистки

(рис. 1.11).

Данный процесс уже высоко интегрирован с хорошо установленны- ми связями между технологическими потоками. Система теплообмена со- держит 13 теплообменников. Основным заданием при реконструкции рас-

сматриваемой ХТС является снижение энергопотребления процессом с помощью модификации теплообменной сети. Технологическая схема ре- конструкции процесса выполненная с помощью методов пинч-анализа, по- казана на рис. 1.12. Модификация процесса включает изменения давления

вколонне №2 от 0,14 Мпа до 0,105 МПа, а в колонне №5 от 0,49 МПа до 0,42 МПа. В теплообменную сеть необходимо установить два новых теп- лообменника вместо трех теплообменников,. которые нельзя использовать

вмодернизированной сети из-за их несоответствия новым технологиче- ским условиям, но их стоимость равна стоимости вновь устанавливаемым теплообменникам, и поэтому дополнительных капиталовложений в модер- низацию ХТС можно избежать.

Врезультате указанных мероприятий нагрузка на внешние энергоно- сители снижается на 27%, а срок окупаемости выполненного проекта со- ставит 6 месяцев.

Структура и иерархия проектирования ХТС |

31 |

В заключение проведенного нами краткого рассмотрения методоло- гии проектирования отметим, какие улучшения позволяет сделать инте- грация процесса:

1)качественное улучшение процесса проектирования;

2)снижение затрат на энергоносители;

3)уменьшение выбросов вредных веществ в окружающую среду;

4)лучшее использование капитальных вложений;

5)повышение производительности после реконструкции.

Укажем кратко на применимость методов пинч-анализа:

1)прикладные разработки;

2)энергосбережение;

3)уменьшение вредных выбросов;

4)экономия капитальных вложений;

5)использование как для новых проектов, так и для реконструкций;

6)применимость для непрерывных и для периодических процессов;

7)применимость для всех производственных процессов.

Реактор

Реактор

Пар

70

Рецикл

Цели

1

1652 |

Пар |

|

|

|

|

|

Подвод тепла |

62% |

|

|

|

|

||

|

3 |

2 |

поверхности теплообмена |

85% |

|

|

|

||

|

654 |

|

Число теплообменников |

67% |

|

|

|

|

|

Сырьё |

Охлаждающая |

|

Продукт |

|

вода |

|

|

||

|

|

|

|

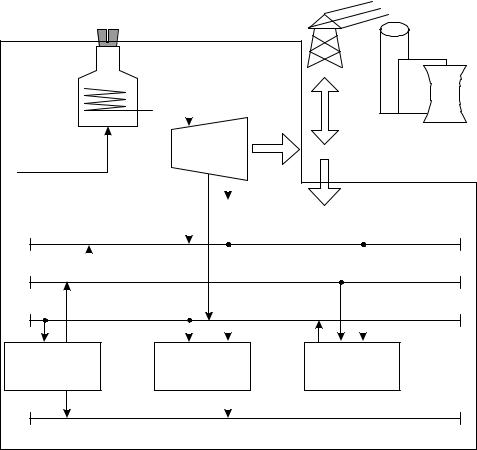

Рис. 1.13. Пинч – анализ позволяет устанавливать цели перед проектированием

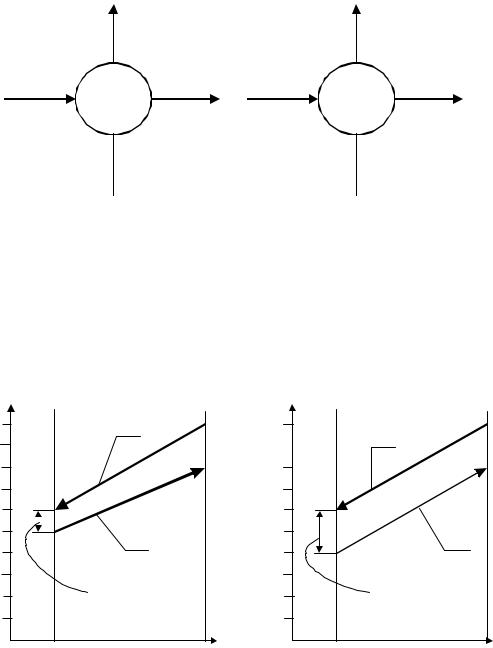

Отметим еще два очень важных свойства, являющихся неотъемле- мой частью пинч-анализа. Первое – это возможность установления целей проектирования перед началом самого проектирования. Если вернуться к

32 |

Глава 1 |

примеру 1 (рис. 1.13), мы видим значения тех величин, которые должны быть достигнуты в процессе выполнения проекта.

Вторым важным свойством является возможность интегрирования процессов в пределах большого производственно-территориального ком- плекса (рис. 1.14).

Процессы в большом производственно-территориальном комплексе функционируют независимо друг от друга, и порой трудно сделать выбор для вложения денежных средств с целью улучшения экономических пока- зателей. С помощью методов пинч-анализа мы можем получить информа- цию о энергетических требованиях для всего комплекса, рассматривая один процесс эквивалентный всему комплексу. В итоге мы можем полу- чить инвестиционные планы, определить энергетические цели и цели для

Потребляемое |

|

Электростанция |

топливо |

|

|

|

Конденсат |

|

Процесс А |

Процесс B |

Процесс C |

|

|

Охлаждающая вода |

Рис. 1.14. Интеграция производственно-территориального комплекса

снижения эмиссии вредных веществ как для существующих процессов, так и для проектируемых.

За последнее десятилетие университетом “UMIST” и членами научно- исследовательского консорциума UMIST-а [www.cpi.umist.fc.uk] выполне- но более 2600 проектов создания новых и модернизации действующих производств в различных отраслях промышленности и различных странах.

Структура и иерархия проектирования ХТС |

33 |

Некоторые результаты воплощения этих проектов приведены в табли-

цах 1.1-1.3 ниже.

Таблица 1.1. Результаты применения Пинч-технологии в “Union Carbide”

|

Тип |

Экономия за |

Кап. |

Время оку- |

Процесс |

проекта |

счет снижения |

вложе- |

памости, |

|

|

энергетических |

ния, $ |

мес |

|

|

затрат, $/год |

|

|

Нефтехимический |

Модиф. |

1 050 000 |

500 000 |

6 |

Специальной хи- |

Модиф. |

139 000 |

57 000 |

5 |

мии |

|

|

|

|

––– // ––– |

Модиф. |

82 000 |

6 000 |

1 |

Лицензионная ус- |

новый |

1 300 000 |

экономия |

– |

тановка |

|

|

|

|

Органической |

Модиф. |

1 000 000 |

600 000 |

7 |

объемной химии |

|

|

|

|

––– // ––– |

Модиф. |

1 243 000 |

1 835 000 |

18 |

––– // ––– |

Модиф. |

2 000 000 |

800 000 |

5 |

Спец. Химия |

Модиф. |

570 000 |

200 000 |

4 |

Таблица 1.2. Результаты применения Пинч-технологии в “ICI”

|

Тип |

Экономия за счет сни- |

Кап. вложения, |

Процесс |

проекта |

жения энергетических |

$ |

|

|

затрат, $/год |

|

Объемной орг. |

Новый |

800 000 |

800 000 |

химии |

|

|

|

Спец. химии |

–– // –– |

1 600 000 |

экономия |

Грубой перера- |

Модиф. |

1 200 000 |

–– // –– |

ботки |

|

|

|

Неорг. объемн. |

Новый |

320 000 |

–– // –– |

химии |

|

|

|

Спец. химии |

Модиф. |

200 000 |

160 000 |

Новый завод |

Новый |

30 – 40 % |

30 % экономии |

Не профильный |

Модиф. |

300 000 |

800 000 |

Нефтехимия |

–– // –– |

фаза I 2 000 000 |

600 000 |

|

|

фаза II 200 000 |

1 200 000 |

34 |

Глава 1 |

Таблица 1.3. Анализ применения Пинч-технологии в различных отраслях

промышленности

Отрасль |

Экономия |

Окупаемость проекта |

Нефтехимия |

40% от потребляемого топ- |

10-24 месяца |

|

лива |

|

Неорг. химия |

30% общей энергии |

9-16 месяцев |

Химия |

30% общей энергии |

15 месяцев |

Фармаколо- |

20-40% общей энергии |

2-2,5 года |

гия |

|

|

Полимерная |

25% + увеличение произво- |

до 2,5 лет |

|

дительности |

|

Красители |

15% общей энергии |

15 месяцев |

Металлургия |

50% увеличение мощности |

2 года |

Пищевая |

35% общей энергии |

1 – 2 года |

Выводы

·Иерархия проектирования процесса может быть представлена кон- центрической (²луковичной²) диаграммой;

·Цели обеспечивают:

-стимул к поиску лучших решений;

-уверенность, что при их достижении ничего не упущено; · Пинч-анализ имеет широкий диапазон применения.

Введение в пинч–принципы |

35 |

|

|

|

|

Глава 2

ВВЕДЕНИЕ В ПИНЧ-ПРИНЦИПЫ

Согласно рассмотренной в предыдущем разделе иерархии проекти- рования, выполнение проекта начинается с построения проекта реакторной системы – первый слой луковичной диаграммы, а затем переходит ко вто- рому слою, в котором совместно рассматриваются системы разделения и рециклы. Результатом выполнения этих двух внутренних этапов должны стать материальный и энергетический балансы ХТС.

Таким образом, нам становится известной тепловая нагрузка и на- грузка на хладагенты для двух внешних слоев луковичной диаграммы (т. е. для теплообменной системы и системы энергоносителей). В большинстве

применяющихся в настоящие время методов проектирования для полной оценки проекта необходимо выполнить все четыре этапа проектирования, заключенные в луковичную диаграмму, независимо от того, выполняется

проект вручную проектировщиком или с помощью автоматизированных систем.

В пинч-анализе, как мы уже упоминали, целевые значения, которые должен достигнуть проектировщик в результате выполнения проекта, мож- но получить после выполнения двух внутренних этапов луковичной диа- граммы, т. е. мы можем сделать экономическую оценку всего проекта, ре- ально не выполняя проекты для двух внешних слоев диаграммы. Более то- го, установление целей проектирования позволяет проектировщику вно- сить улучшения во внутренние слои луковичной диаграммы (реактор, сис- темы разделения и рецикла), что в свою очередь дает возможность коррек- тировать энергетические и инвестиционные данные (цели) для внешних слоев и т. д.

Такой подход позволяет быстро и эффективно проанализировать большое количество альтернативных проектов, такое количество, которое при полном проектировании и расчете ХТС трудно было бы проанализиро- вать за обозримое время даже большому количеству хороших профессио- налов.

Для того, чтобы освоить технику пинч-анализа нам предстоит разо- браться и понять, что лежит в основе этого метода.

36 |

Глава 2 |

|

|

2.1. Построение составных кривых технологических потоков и определение энергетических целей

Все технологические потоки ХТС можно разделить на две группы. В одну из них войдут те потоки, которые требуют охлаждения перед даль- нейшей их обработкой. Мы будем называть такие потоки – горячими пото- ками. Во вторую группу потоков войдут те потоки, которые необходимо нагреть – холодные потоки.

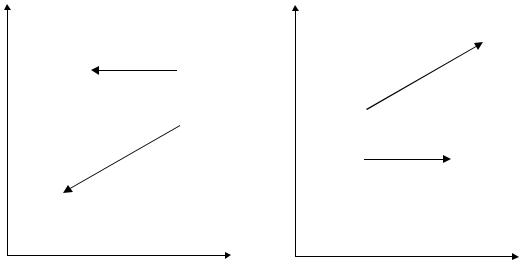

T |

T |

1 |

1 |

2 |

|

2 |

а |

|

б |

0 |

H 0 |

H |

Рис. 2. 1. Представление технологических потоков на температурно–энтальпийной плоскости: а) – представление горячих потоков: 1 – конденсация, 2 – охлаждение; б) – холодные потоки: 1 – нагревание; 2 – испарение

Изменение теплосодержания технологических потоков удобно анали- зировать на температурно–энтальпийной диаграмме (рис. 2.1).

Горячие технологические потоки принято обозначать вектором, на- правленным справа налево в температурно–энтальпийных координатах. Это связано с тем, что у горячих тепловых потоков происходит уменьше- ние их теплосодержания – энтальпии как при охлаждении, так и при изме- нении их фазового состояния (рис. 2.1.А).

Аналогично у холодных технологических потоков ХТС при нагревании или изменении их фазового состояния теплосодержание возрастает, и по- этому в координатной плоскости температура – энтальпия такие потоки будут изображаться векторной линией, направленной слева направо.

Заметим, что представление изменения энтальпии технологического

потока в зависимости от изменения его температуры отобразить прямой линией возможно только для потоков, теплоемкость которых в пределах изменения температуры потока можно считать постоянной величиной.

Введение в пинч–принципы |

37 |

|

|

|

|

Т

T2

Т

T1

0 |

Н |

|

Н |

|

|

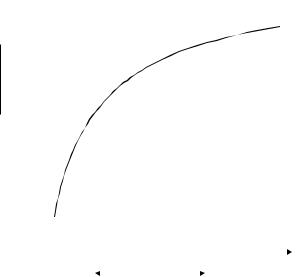

Рис. 2.2. Функциональная зависимость между изменением температуры и изменением

энтальпии потока

Действительно, связь между изменением температуры потока и уменьшением его теплосодержания – энтальпии в общем случае будет вы- ражаться нелинейной функцией (рис. 2.2) приращения энтальпии потока при изменении температуры и определяться следующим образом :

dH = cp MdT |

(2.1) |

где ср- удельная теплоемкость вещества технологического потока при по- стоянном давлении, Дж/кг×К; М – массовый расход вещества потока, кг/с; Т – температура, К; Н – теплосодержание потока, Вт.

Следовательно, общее изменение теплосодержания технологическо-

го потока в пределах изменения его температуры может быть вычислено с помощью выражения:

T2 |

|

DH = òcp MdT . |

(2.2) |

T1 |

|

Если теплоемкость вещества потока в пределах изменения температуры [Т1, Т2] остается постоянной, то (2.2) примет вид:

H = cp M(T2 − T1 ) |

(2.3) |

Произведение удельной теплоемкости ср и расхода М принято называть те- плоемкостью потока или потоковой теплоемкостью и обозначать иденти- фикатором СР:

38 |

Глава 2 |

|

|

CP = cp M . |

(2.4) |

Размерность потоковой теплоемкости определяется как [CP] = Дж/К×с. Заметим, что необходимо при работе с методами пинч-анализа очень

четко представлять различие между удельными величинами и потоковыми величинами. Потоковая теплоемкость СР определяет количество энер-

Q

T1 |

T2 |

|

|

H=Q |

|

|

|

T=T2-T1 |

CP(T) = lim |

H |

|

T |

|||

|

T→0 |

Рис. 2.3. Определение потоковой теплоемкости СР

гии, которое необходимо подвести к потоку, чтобы повысить темпера- туру вещества, проходящего через поперечное сечение потока за одну се-

кунду на один градус. Формально определить потоковую теплоемкость можно рассмотрев поток, нагреваемый в теплообменном устройстве (рис. 2.3.).

Потоковую теплоемкость можно также определять как отношение мощности, потребляемой технологическим потоком к разности его конеч- ной и начальной температур, CP=DH/(T2-T1), что бывает полезно при быст- рой оценке потенциала энергосбережения действующих предприятий.

Из (2.3.), (2.4.) следует, что изменение энтальпии потока DH опреде- ляет количество энергии, которое необходимо подвести к потоку, чтобы изменить температуру вещества, проходящего в течении 1 секунды через поперечное сечение потока от значения Т1 до значения Т2 (2.3.). Отсюда следует, что фактически DH представляет энергетическую мощность, кото- рую необходимо подводить к потоку, чтобы удовлетворить проектным тре- бованиям. В дальнейшем изложении, исключительно с целью большей на- глядности, мы будем при использовании терминов теплота, энергия, эн- тальпия, теплосодержание, относящихся к технологическим потокам, под- разумевать, что это потоковые величины, а случаи, в которых это может привести к искажению смысла, мы будем специально оговаривать.

Следующим основополагающим понятием, которым оперирует пинч- анализ, является наименьший тепловой напор в теплообменной ХТС или

|

Введение в пинч–принципы |

39 |

||

|

|

|

||

минимальная разность температур |

Тmin между технологическими потока- |

|||

ми в теплообменном оборудовании. |

|

|

|

|

|

80 °C |

|

70 °C |

|

100 °C |

60 °C |

100 °C |

60 °C |

|

|

1 |

|

2 |

|

50 °C |

40 °C |

Рис. 2.4. К определению минимальной разности температур между теплоносителями в

теплообменных аппаратах

Рассмотрим два теплообменника (рис. 2.4.) и определим Тmin для каждого из них. Представим потоки теплоносителей на температурно- эн- тальпийной диаграмме, и поскольку изменение теплосодержания по абсо- лютной величине одинаковое у холодного и горячего потока, мы легко оп- ределяем Тmin. Первый теплообменник имеет минимальную температур-

|

T |

1 |

|

T |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

80 |

|

|

80 |

|

|

|

60 |

|

|

60 |

|

|

|

40 |

2 |

|

40 |

|

2 |

|

|

|

|

|

||

|

20 |

Tmin=10 °C |

20 |

Tmin=20 °C |

||

|

|

а |

|

|

б |

|

|

0 |

|

H |

0 |

|

H |

Рис. 2.5. Определение |

Тmin с |

помощью |

температурно-энтальпийной диаграммы: |

|||

а – изменение теплосодержания потоков в |

теплообменнике – 1; б – 2; |

1 – горячий по- |

||||

ток; |

2 – холодный поток |

|

|

|

|

|

ную разность между теплоносителями 10 °С, а второй – 20 °С (рис. 2.5). Рассмотрим технологическую схему простого химического процесса,

имеющего два химических реактора, систему разделения и рецикл (рис. 2.6.). Система теплообмена имеет четыре теплообменных аппарата, два ре- куперативных теплообменника, один теплообменник, подогревающий по-