- •Введение

- •Глава 1 защита от шума и вибрации

- •1.1 Основные теоретические положения

- •Суммирование уровней можно выполнять по таблице 1.1

- •1.2. Расчет звукоизолирующего кожуха

- •Sист – площадь поверхности источника,

- •1.3. Расчет суммарного уровня звукового давления оборудования.

- •1.4. Расчет шумозащиты мобильных сельскохозяйственных машин

- •1.5. Механические колебания

- •Выражая вибросмещение в комплексном виде

- •Приближенно частоту собственных колебаний можно определить:

- •1.6. Расчет виброизоляции мобильных сельскохозяйственных машин

- •1.6.1.Основные положения

- •1.6.2 Цель расчета виброизоляции

- •1.6.3 Порядок расчета виброизоляции

- •1.7. Виброизоляция

- •Задача 1.7.1. (с примером расчета).

- •Задача 1.7.2

- •8. Горизонтальная жесткость резинового виброизолятора Литература

- •Глава 2: обеспечение электробезопасности производства

- •2.1. Опасное действие электрического тока на человека

- •2.2.Обеспечение электробезопасности персонала

- •2.3. Расчет защитного заземления.

- •Порядок расчета следующий.

- •2.3.1. Пример расчета:

- •2.4. Расчет защитного зануления.

- •Зануление следует выполнять:

- •Примеры расчетов:

- •Расчетная проверка зануления

- •Пример 2:

- •Литература

- •Раздел 3. Производственное освещение: проектирование и расчет.

- •3.1 Физиологическое значение освещения.

- •3.2.Характеристики освещения и световой среды.

- •3.3. Виды и конструктивные особенности производственного освещения.

- •3.3.1. Естественное освещение.

- •3.3.2.Совмещенное освещение.

- •3.3.3.Искусственное освещение.

- •3.4.Нормирование производственного освещения.

- •3.5. Нормирование кео.

- •3.6. Контроль освещенности производственных помещений и рабочих мест.

- •3.7. Проектирование естественного освещения производственных помещений.

- •3.8. Расчет естественного освещения.

- •3.8.1. Расчет естественного освещения при проектировании производственных помещений.

- •3.8.2. Примеры проектировочных расчетов площади световых проемов.

- •3.8.3. Проверочные расчеты естественного освещения в существующих производственных помещениях.

- •3.9. Характеристики искусственных (электрических) источников света.

- •3.9.1. Лампы накаливания.

- •3.9.2. Газоразрядные лампы.

- •2. Высокого давления:

- •3.9.3. Светильники

- •3.10. Расчеты искусственного освещения.

- •3.10.1. Расчеты искусственного освещения при проектировании.

- •3.10.2. Проверочные расчеты искусственного освещения.

- •3.10.3. Расчет методом коэффициента использования светового потока.

- •1. Помещение:

- •3.10.4. Примеры проектировочных (проверочных) расчетов общего равномерного искусственного освещения методом коэффициента использования светового потока.

- •3.10.4.1. Расчет искусственного освещения при использовании светильников с люминесцентными лампами.

- •310.4.2. Расчет искусственного освещения при использовании светильников с лампами накаливания.

- •3.11. Нормативные требования к освещению производственных помещений.

- •Глава 4: производственная вентиляция

- •4.1 Основные теоретические положения

- •При естественной вытяжке начальный объемный расход воздуха в

- •4.2 Некоторые примеры расчетов производственной вентиляции

- •4.3 Выбор и расчет средств по пылегазоочистке вентиляционного воздуха

- •Список литературных источников

- •2. Безопасность жизнедеятельности: Уч. Пособие под ред. Бережного с.А. И др. – Тверь: тгту, 1996.

- •Глава 5: определение размера санитарно-защитной зоны промышленного предприятия

- •5.1. Рассеивание вредных выбросов и санитарно-защитные зоны как меры по защите атмосферного воздуха от промышленного загрязнения

- •5.2. Расчет атмосферного рассеивания вредных веществ и размера санитарно-защитной зоны промышленного предприятия

- •5.2.1. Порядок расчета:

- •Пдкм.Р.

- •5.2.2. Пример расчета Исходные данные:

- •Следующим образом:

- •Глава 6: планирование затрат на мероприятия по охране труда

- •Пример 3.

- •Пример 6.

- •Литература

- •Содержание

При естественной вытяжке начальный объемный расход воздуха в

тепловой струе, поднимающейся над источником; определяют по формуле:

![]() ,

(4.1.15)

,

(4.1.15)

где Q - количество конвективного тепла, Вт;F- площадь горизонтальной проекции поверхности источника тепловыделений, м2; Н — расстояние от источника тепловыделений до кромки зонта, м.

При механической вытяжке аэродинамическая характеристика зонта включает скорость по оси зонта, которая зависит от угла его раскрытия; с увеличением угла раскрытия увеличивается осевая скорость по сравнению со средней. При угле раскрытия 900 скорость по оси составляет 1,65∙ν (ν — средняя скорость, м/с), при угле раскрытия 600 скорость по оси и по всему сечению равна ν.

В общем случае расход воздуха, удаляемого зонтом,

![]() ,

(4.1.16)

,

(4.1.16)

гдe ν - средняя скорость движения воздуха в приемном отверстии зонта, м/с; при удалении тепла и влаги скорость может быть принята 0,15-0,25 м/с; F - площадь расчетного сечения зонта, м2.

Приемное отверстие зонта располагают над тепловым источником; оно должно соответствовать конфигурации зонта, а размеры принимают несколько большими, чем размеры теплового источника в плане. Зонты устанавливают на высоте 1,7. ..1,9 м над полом.

Для удаления пыли от различных станков применяют пылеприемные устройства в виде защитно-обеспыливающих кожухов, воронок и т.д.

Рис.4.1.7. Угол между границами всасывающего факела при различном расположении ванны:

а) – у стены (φ=π/2); б) – рядом с ванной без отсоса (φ=π); в) – отдельно (φ=3π/2); 1-ванна с отсосом; 2- ванна без отсоса. В расчетах принимают π=3,14.

Объемный расход воздуха L (м3/ч), удаляемого от заточных, шлифовальных и обдирочных станков, рассчитывают к зависимости от .диаметра круга dкр (мм), а именно:

при dкр < 250 мм L = 2 dкр,

при dкр = 250-600 мм L= 1,8 dкр;

при dкр > 600 мм L= 1,6 dкр.

Расход воздух (м3/ч), удаляемого воронкой, определяют по формуле:

,

(4.1.17)

,

(4.1.17)

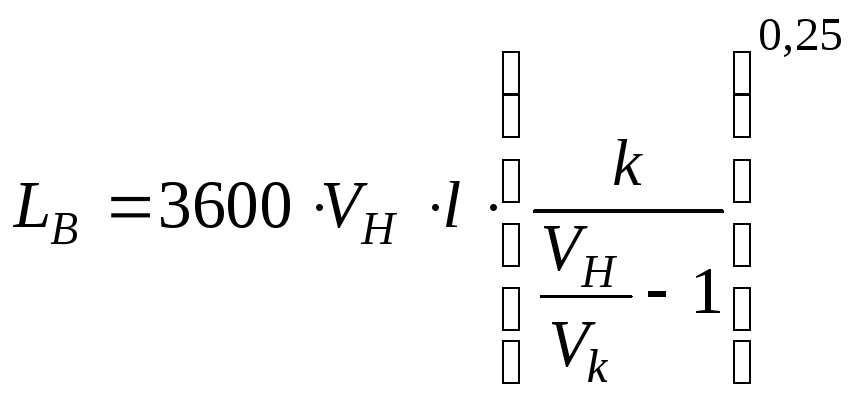

где Vн - начальная скорость вытяжного факела (м/с), равная скорости транспортирования пыли в воздуховоде, принимается для тяжелой наждачной пыли 14-16 м/с и для легкой минеральной 10-12 м/с; l - рабочая длина вытяжного факела, м; k - коэффициент, зависящий от формы и соотношения сторон воронки: для круглого отверстия k = 7,7 для прямоугольного с соотношением сторон от 1:1 до 1:3 k = 9,1; Vk - необходимая конечная скорость вытяжного факела у круга, принимаемая равной 2 м/с.

4.2 Некоторые примеры расчетов производственной вентиляции

4.2.1 Расчет вентиляции помещения кузнечно-рессорного участка

Для создания нормальных санитарно-гигиенических условий на рабочих местах на кузнечно-рессорном участке станции технического обслуживания и ремонта (ТО и ТР) автомобилей необходимо спроектировать и применить общеобменную и местную вентиляцию.

Общеобменная вытяжная вентиляция обеспечивает удаление вредных веществ, образующихся на участке и постах, оборудованных местными отсосами, эффективность которых составляет 75% от общего воздухообмена участка.

Расчет количества приточного воздуха, необходимого для общеобменной приточно-вытяжной вентиляции, производится из условия выделения в помещение участка ремонта загрязняющих веществ, избыточного тепла и влаги. Расчет выполняется в соответствии со СНиП 2.04.05 - 86 “Отопление, вентиляция и кондиционирование воздуха”.

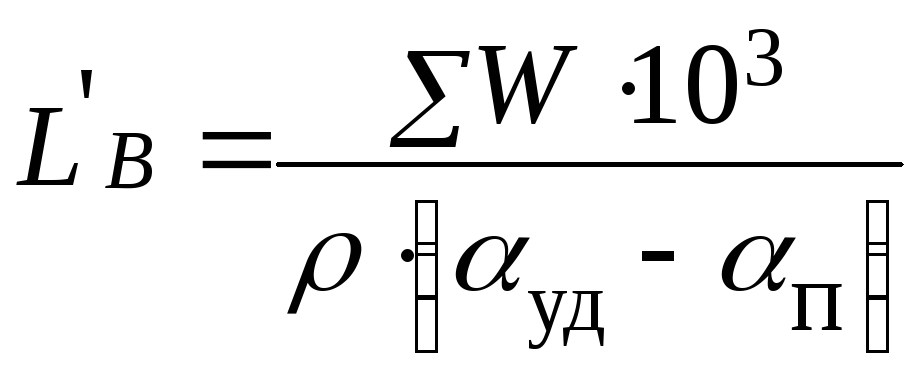

Расчет воздухообмена из условия выделения избыточной влаги в помещение, м3/час для создания нормальной относительной влажности воздуха рабочей зоны производится по формуле:

,

(4.2.1)

,

(4.2.1)

где

![]() - плотность приточного воздуха (принимаем

- 1,2 кг/м3);

- плотность приточного воздуха (принимаем

- 1,2 кг/м3);

![]() -

влагосодержание воздуха, удаляемого

из помещения, кг/час (определяется по

диаграмме и равно - 12,6 г/кг);

-

влагосодержание воздуха, удаляемого

из помещения, кг/час (определяется по

диаграмме и равно - 12,6 г/кг);

![]() - влагосодержание воздуха, подаваемого

в помещение, кг/час (определяется по

диаграмме и равно - 10,2 г/кг);

- влагосодержание воздуха, подаваемого

в помещение, кг/час (определяется по

диаграмме и равно - 10,2 г/кг);

![]() - cуммарное количество выделяемой влаги

в помещение, кг/час:

- cуммарное количество выделяемой влаги

в помещение, кг/час:

![]() ,

(4.2.2)

,

(4.2.2)

где

![]() - количество влаги, выделяемой людьми,

определяется зависимостью (кг/час):

- количество влаги, выделяемой людьми,

определяется зависимостью (кг/час):

![]() ,

(4.2.3)

,

(4.2.3)

где ![]() - количество влаги, выделяемое одним

работником, выбирается по таблице в

зависимости от температуры в помещении

и тяжести производимых работ ( в нашем

случае при условии средней тяжести

работ, при температуре 350С

около оборудования

- количество влаги, выделяемое одним

работником, выбирается по таблице в

зависимости от температуры в помещении

и тяжести производимых работ ( в нашем

случае при условии средней тяжести

работ, при температуре 350С

около оборудования

![]() - 280 г/час);

- 280 г/час);

![]() -

число работающих в цехе (4 человека).

-

число работающих в цехе (4 человека).

Тогда

![]() кг/час.

кг/час.

![]() - количество влаги, испаряющейся в

помещении ремонтного участка с открытой

не кипящей поверхности воды (при мойке

и сушке), кг/час определяем по формуле:

- количество влаги, испаряющейся в

помещении ремонтного участка с открытой

не кипящей поверхности воды (при мойке

и сушке), кг/час определяем по формуле:

![]() , (4.2.4)

, (4.2.4)

где a - фактор гравитационной скорости воздуха, принимается по таблице в зависимости от температуры уходящего воздуха (в нашем случае a = 0,022 при температуре менее 30 0С);

v - скорость движения воздуха над поверхностью жидкости (принимаем равной 0,5 м/с);

p2 - давление водяного насыщенного пара, принимаемое при температуре поверхности воды 23 0С ( для условий поста мойки при В = 745 мм рт.ст. p2 = 21,1 мм рт.ст.);

p1 - давление водяного пара в воздухе, мм рт.ст. определяемое по формуле:

![]() ,

(4.2.5)

,

(4.2.5)

где tВ - температура воды в месте расположения моечной ванны (принимаем 25 0С);

tП - температура поверхности воды (принимаем 23 0С);

![]() мм рт.ст.;

мм рт.ст.;

F - площадь испарения влаги с открытых поверхностей емкостей с водой для закалки горячих деталей составляет около 20 м2.

Тогда

![]() кг/час,

кг/час,

Следовательно,

![]() кг/час.

кг/час.

Тогда, подставляя известные величины в формулу, рассчитаем потребный воздухообмен, необходимый для нормализации параметров микроклимата на участке:

![]() м3/час.

м3/час.

Произведем теперь расчет необходимого воздухообмена от выделения явного тепла в помещении участка для нормализации параметров микроклимата.

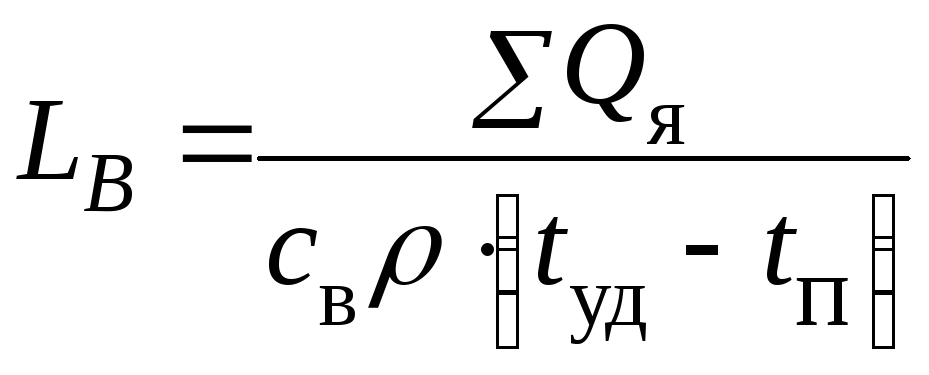

Расчет воздухообмена из условия выделения избытков явного тепла в помещение, м3/час производится по формуле (м3/час):

,

(4.2.6)

,

(4.2.6)

где Qя – количество выделяемого явного тепла, кВт;

св – массовая теплоемкость приточного воздуха (1 кДж/кг∙К);

![]() - плотность приточного воздуха (принимаем

- 1,2 кг/м3);

- плотность приточного воздуха (принимаем

- 1,2 кг/м3);

![]() -

температура воздуха, удаляемого из

помещения (принимаем для нашего участка

равной 220С);

-

температура воздуха, удаляемого из

помещения (принимаем для нашего участка

равной 220С);

![]() - температура наружного воздуха,

подаваемого в помещение (принимаем как

среднестатистическую для летнего

времени года равной 180С).

- температура наружного воздуха,

подаваемого в помещение (принимаем как

среднестатистическую для летнего

времени года равной 180С).

![]() - cуммарное количество выделяемого

явного тепла складывается из следующих

составляющих:

- cуммарное количество выделяемого

явного тепла складывается из следующих

составляющих:

![]() ,

кВт (4.2.7)

,

кВт (4.2.7)

где Qп – тепловыделение от термических печей;

Qмех - тепловыделение при работе механического оборудования;

Qнп - тепловыделение от нагретых поверхностей.

Определим тепловыделение от термических печей:

![]() ,

(4.2.8)

,

(4.2.8)

где

![]() -

теплотворная способность природного

газа (

-

теплотворная способность природного

газа (![]() =35600

кДж/кг);

=35600

кДж/кг);

В- расход топлива, кг/ч;

α – доля теплоты, идущей в помещение участка для печи с бесподвальным подом, α = 0,5;

η – коэффициент одновременности работы всех печей;

k - количество печей.

Расход топлива определим из эмпирической формулы:

![]() ,

(4.2.9)

,

(4.2.9)

где α1 – удельный расход топлива на 1кВт мощности, принимаем в нашем случае 0,58 кг/ч;

Kα1 – коэффициент режима работы печи с учетом разогрева и регулирования процессом горения, принимаем равным 1,2;

N – мощность одной печи на участке, кВт.

Таким образом, расход природного газа равен:

![]() кг/ч.

кг/ч.

Тогда, тепловыделение от термических печей равно:

![]() кВт.

кВт.

Определим тепловыделение при работе механического оборудования на участке.

![]() ,

(4.2.10)

,

(4.2.10)

где Nмех – мощность установленных на участке механизмов (принимаем 11 кВт);

η2 , η3 , η4 , η5 – коэффициенты использования установленной мощности, одновременной работы механизмов, загрузки механизмов и преобразования механической энергии в тепловую. Данные коэффициенты соответственно равны: η2 =0,5 , η3 =0,8 , η4 =0,9 , η5 =0,7.

Тогда получим

тепловыделение от работающего

механического оборудования:

![]() кВт.

кВт.

Определим тепловыделение от нагретых поверхностей Qнп на кузнечно-рессорном участке СТОА.

![]() ,

(4.2.11)

,

(4.2.11)

где α – коэффициент теплоотдачи от цилиндрических поверхностей, Вт/м2;

F – суммарная площадь нагретых деталей в цехе (около 60 м2);

tнп – средняя температура нагретых поверхностей (принимаем 45 0С).

Рассчитаем коэффициент теплоотдачи по формуле:

![]() Вт/м2.

Вт/м2.

Следовательно

тепловыделение от нагретых поверхностей

Qнп

будет равно:

![]() кВт.

кВт.

Суммарное количество

выделяемого явного тепла

![]() на

рассматриваемом участке равно:

на

рассматриваемом участке равно:

![]() кВт

кВт

Расчетный необходимый воздухообмен для кузнечного участка из условия выделения избытков явного тепла в помещение для нормализации параметров микроклимата, м3/час равен:

![]() м3/час.

м3/час.

Расчет выбросов загрязняющих веществ от кузнечно-рессорного участка

Основным оборудованием участка являются: кузнечный горн (одна нагревательная печь), кузнечные молоты и одна закалочная ванна.

Кузнечный горн работает на природном газе. В закалочных ваннах применяются масла. В результате выполняемых на кузнечно-рессорном участке работ в воздух помещения и далее в атмосферу выделяются : оксид углерода, оксиды азота, пары и аэрозоли масел.

Имея исходные данные по участку, проведем расчет выбросов загрязняющих веществ. Выбросы от нагревательной печи, работающей на природном газе рассчитаем как максимально разовые для оксида углерода СО по формуле:

![]() ,

(4.2.12)

,

(4.2.12)

где Ссо – выход окиси углерода при сжигании газа;

B – расход природного газа, равный 2,2 кг/ч или 13,2 т/год;

q1 – потери теплоты вследствие механической неполноты сгорания (принимаем по таблицам 0,5).

Выход окиси углерода Ссо при сжигании газа определяется по формуле:

![]() ,

(4.2.13)

,

(4.2.13)

где q2 – потери теплоты вследствие химической неполноты сгорания природного газа, в нашем случае равны – 0,5;

R – коэффициент, учитывающий долю потери теплоты вследствие химической неполноты сгорания топлива (для газа равен – 0,5);

![]() -

теплотворная способность природного

газа (

-

теплотворная способность природного

газа (![]() =35,6

МДж/кг);

=35,6

МДж/кг);

Таким образом,

выход окиси углерода Ссо

равен:

![]() кг/т.

Следовательно, валовый выброс СО будет

равен:

кг/т.

Следовательно, валовый выброс СО будет

равен:

![]() кг/год (0,02 кг/час)

кг/год (0,02 кг/час)

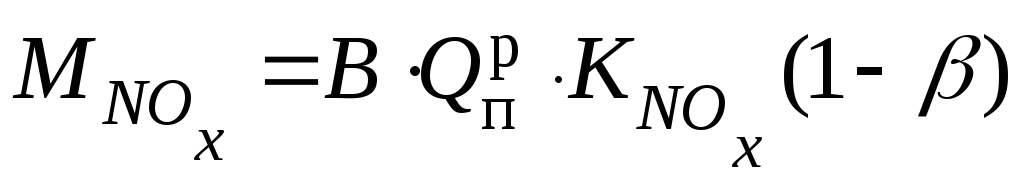

Расчет выбросов для оксидов азота произведем по формуле:

,

(4.2.14)

,

(4.2.14)

где KNOx – параметр, характеризующий количество окислов азота, зависящий от тепловой мощности кузнечного горна и для природного газа равный 0,08;

β – коэффициент, зависящий от степени снижения выбросов окислов азота при применении технических решений (в нашем случае β=0).

Следовательно,

![]() кг/год (0,006 кг/час).

кг/год (0,006 кг/час).

Для масляной ванны, находящейся на кузнечно-рессорном участке принимаем согласно нормативам выделение паров масел – 0,01 кг/час.

Расчет потребного воздухообмена кузнечно-рессорного участка по условиям выброса загрязняющих веществ

Для обеспечения установленных ГОСТ 12.1.005-88 “Воздух рабочей зоны” параметров микроклимата в производственных помещениях станций ТО автомобилей организуется общеобменная рабочая и аварийная приточно-вытяжная вентиляция, а также местная вытяжная вентиляция.

Потребный расход воздуха L для общеобменной вентиляции определяется из условий разбавления вредных примесей до предельно допустимых концентраций по формуле:

![]() ,

(4.2.15)

,

(4.2.15)

где СПДК - предельно допустимая концентрация СО в воздухе рабочей зоны ( она равна - 3,0 мг/м3);

СПР.В - концентрация вредного вещества в приточном воздухе (для расчетов принимается равной 0,3 СПДК.

Следовательно, переведем МСО из кг/час в мг/час, т.е. получим

0,02

·106

= 20000 мг/час,

тогда потребный воздух на общеобменную

вентиляцию составит:

![]() м3/час.

м3/час.

Аналогично рассчитаем потребный воздух на общеобменную вентиляцию по условиям выбросов оксидов азота:

![]() м3/час

м3/час

Предельно допустимая концентрация NOx в воздухе рабочей зоны согласно ГОСТ 12.1.005-88 “Воздух рабочей зоны” составляет СПДК=5,0 мг/м3.

Наконец, определим количество воздуха, необходимого на общеобменную вентиляцию по условиям выбросов аэрозолей и паров масел:

![]() м3/час

м3/час

Предельно допустимая концентрация паров масел в воздухе рабочей зоны согласно ГОСТ 12.1.005-88 “Воздух рабочей зоны” составляет СПДК=5,0 мг/м3.

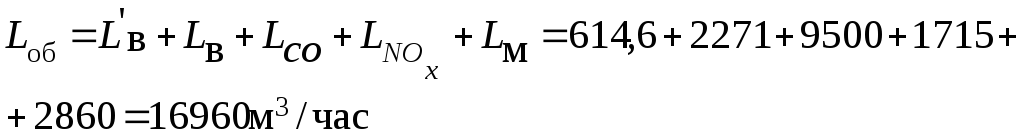

Таким образом, общий воздухообмен необходимый для поддержания нормальных условий жизнедеятельности работников кузнечно-ресcорного участка СТОА составляет:

В случае, если нагревательную печь и ванну закалки деталей оборудовать местной вентиляцией (отсосами), через которую удаляется 75 % всех вредных выделений веществ, воздухообмен общеобменной вентиляции будет равен - 16960∙0,25=4240 м3/ч. Подача воздуха для компенсации вытяжки должна осуществляться непосредственно в рабочую зону кузнечно-рессорного участка. При организации общеобменной и местной вентиляции производственного участка с рассчитанной производительностью практически будет обеспечена пожаровзрывобезопасность работ на станции технического обслуживания автомобилей (СТОА).

4.2.2. Расчет вентиляции помещения участка сварки кузовов автомобилей

Для создания нормальных санитарно-гигиенических условий на рабочих местах на сварочном участке станции ТО и ТР автомобилей необходимо применить общеобменную и местную вентиляцию.

Общеобменная вытяжная вентиляция обеспечивает удаление вредных веществ, образующихся на участке и постах, оборудованных местными отсосами, эффективность которых составляет 75%.

Расчет общего воздухообмена на сварочном участке произведем по удельному расчетному воздухообмену в зависимости от свариваемых материалов при сварке в углекислой среде ( м3/ч):

![]() ,

,

где lр - расчетный воздухообмен, м3 на 1 кг израсходованного сварочного материала, определяемый от вида сварки;

q - расход сварочного материала (кг/ч), который принимается по данным технологического процесса для одного сварочного поста.

На сварочном посту производят сварку кузовов в среде углекислого газа, использую при этом сварочную проволоку типа

Св-08Г2С при токе сварки 200 А. При таких условиях сварки расход проволоки на посту составит 2 кг/ч, следовательно общий воздухообмен на посту будет равен:

L = 2 4000 = 8000 м3/ч

Так как, сварочный пост оборудован и местной вентиляцией, через которую удаляется до 75 % всех вредных веществ, воздухообмен общей вентиляции будет равен - 8000 0,25 = 2000 м3/ч.

Расчет заборного устройства местной вентиляции

Применяемые местные отсосы на участке сварки подвижные.

Объем воздуха, удаляемого местным отсосом с одного поста определен ранее и равен 6000 м3/ч. Следовательно, площадь рабочего отверстия заборного устройства опредилится по формуле:

![]() ,

,

где L = 6000 м3/ч- объем удаляемого воздуха местным отсосом,

u - скорость подсоса воздуха через открытые рабочие отверстия (принимается для сварки в среде СО2 равной 0,5 м/с).

Значит площадь рабочего отверстия заборного устройства равна:

F = 6000 / (3600 0,5) = 3,3 м2. По этому значению подбираются вытяжные панели.