Конвертерное производство

Сталеплавильное производство Западно-Сибирского металлургического комбината - самое крупное металлургическое подразделение Запсиба, объединяет пять самостоятельных цехов: кислородно-конвертерный №1, оснащенный тремя конвертерами емкостью по 160 тонн, кислородно-конвертерный №2 с двумя конвертерами емкостью по 350 тонн, установкой "печь-ковш", сортовой и слябовой МНЛЗ, цех подготовки составов, копровый, смоломагнезитовый.

Кислородно-конверторным процессом называют процесс выплавки стали из жидкого чугуна и добавляемого лома в конверторе с основной футеровкой и с продувкой кислородом сверху через водоохлаждаемую фурму.

За короткий срок кислородно-конверторный процесс получил широкое распространение во всех странах. Быстрое развитие объясняется рядом преимуществ:

1) высокая производительность одного работающего сталеплавильного агрегата

2) более низкие капитальные затраты, т.е. затраты на сооружение цеха, что объясняется простотой устройства конвертера и возможностью установки в цехе меньшего числа плавильных агрегатов

3) меньше расходы по переделу

4) процесс более удобен для автоматизации управления ходом плавки

5 )

работа конвертера легко сочетается с

непрерывной разливкой.

)

работа конвертера легко сочетается с

непрерывной разливкой.

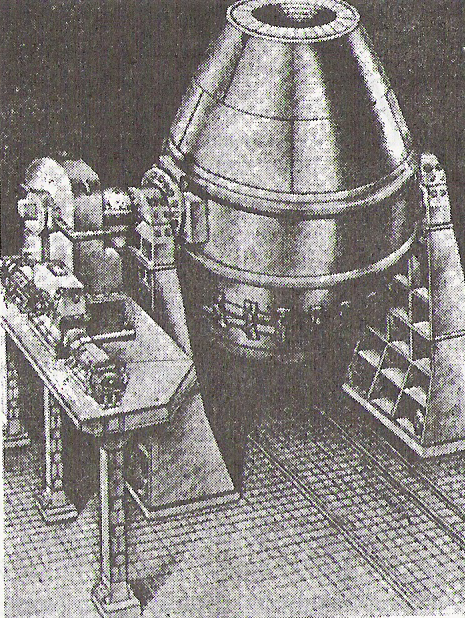

Рис.7 Общий вид кислородного конвертера

Кислородный конвертор представляет собой поворачивающийся на цапфах сосуд грушевидной формы рис.7, футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, разгрузки лома и шлакообразующих и слива шлака.

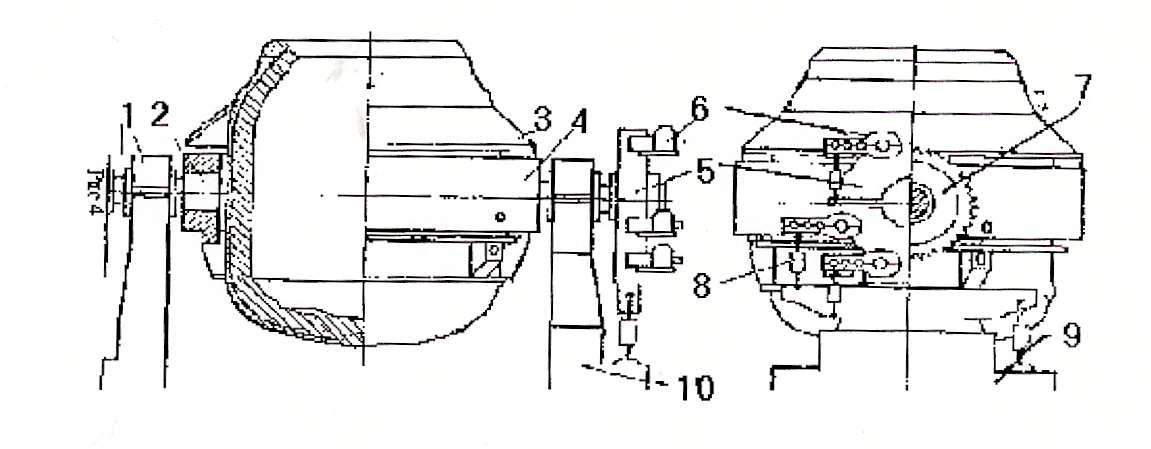

Рис.8 Кислородный конвертер:

1-опорный подшипник; 2-цапфа; 3-защитный кожух; 4-ведомое зубчатое колесо; 5-вал-шестерня; 6-навесной электродвигатель; 7-корпус ведомого колеса; 8,9-демпфер; 10-опорная станица; 11-опорное кольцо

Плавку

начинают с загрузки в конвертер лома.

Загрузку ведут через горловину завалочными

машинами или кранами. Затем из завалочного

ковша с помощью мостового крана через

горловину наклоненного конвертера

заливают жидкий чугун. После заливки

чугуна конвертер поворачивают в

вертикальное рабочее положение. В

полость конвертера вводят фурму,

кислородную фурму устанавливают в

строго определенном положении, включая

подачу кислорода. Затем загружают первую

порцию шлакообразующих. Для ускорения

шлакообразования продувку начинают

при повышенном положении фурмы, а через

2-4 мин ее опускают до обычного оптимального

положения. Газообразные продукты

окисления углерода покидают конвертер

через горловину, образуя высокотемпературный

поток отходящих газов, в котором

содержится много мелкодисперсных

частиц. Момент окончания продувки

определяют по количеству израсходованного

кислорода. Окончив продувку из полости

конвертера выводят кислородную фурму,

а конвертер поворачивают в горизонтальное

положение. Через горловину конвертера

отбирают пробы металла и шлака и замеряют

температуру металла. В отобранной пробе

металла экспрессными методами определяют

содержание углерода. После выполнения

необходимых операций конвертер наклоняют,

выпуская сталь в ковш через летку и

одновременно вводят в ковш раскислители

и легирующие добавки. В ковш также

сливают небольшое количество шлака.

Оставшийся шлак сливают через горловину

в подаваемую под конвертер шлаковую

чашу.

Плавку

начинают с загрузки в конвертер лома.

Загрузку ведут через горловину завалочными

машинами или кранами. Затем из завалочного

ковша с помощью мостового крана через

горловину наклоненного конвертера

заливают жидкий чугун. После заливки

чугуна конвертер поворачивают в

вертикальное рабочее положение. В

полость конвертера вводят фурму,

кислородную фурму устанавливают в

строго определенном положении, включая

подачу кислорода. Затем загружают первую

порцию шлакообразующих. Для ускорения

шлакообразования продувку начинают

при повышенном положении фурмы, а через

2-4 мин ее опускают до обычного оптимального

положения. Газообразные продукты

окисления углерода покидают конвертер

через горловину, образуя высокотемпературный

поток отходящих газов, в котором

содержится много мелкодисперсных

частиц. Момент окончания продувки

определяют по количеству израсходованного

кислорода. Окончив продувку из полости

конвертера выводят кислородную фурму,

а конвертер поворачивают в горизонтальное

положение. Через горловину конвертера

отбирают пробы металла и шлака и замеряют

температуру металла. В отобранной пробе

металла экспрессными методами определяют

содержание углерода. После выполнения

необходимых операций конвертер наклоняют,

выпуская сталь в ковш через летку и

одновременно вводят в ковш раскислители

и легирующие добавки. В ковш также

сливают небольшое количество шлака.

Оставшийся шлак сливают через горловину

в подаваемую под конвертер шлаковую

чашу.

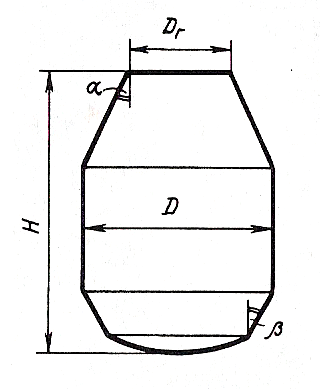

Рис.9 Профиль рабочего пространства кислородного конвертера

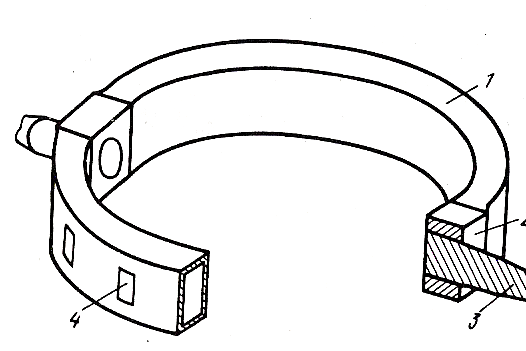

Рис.10 Опорное кольцо конвертера:

1-полукольцо; 2-цапфовая плита; 3-цапфа; 4-окно для циркуляции воздуха

В конвертерном цехе основными источниками загрязнения окружающей природной среды являются пылегазовыделения в атмосферу. Эти высокотемпературные выделения подразделяют на организованные и неорганизованные. Неорганизованные выделения происходят периодически – при заливки чугуна, загрузке лома, сливе металла и шлака.

В последние годы применяют схемы отвода газов без дожигания, поскольку это снижает затраты на строительство цеха.

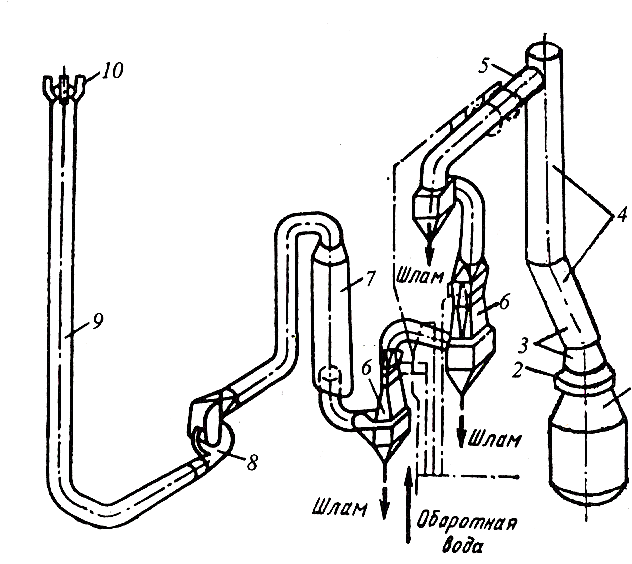

Рис.11 Схема газоотводящего тракта кислородного конвертера:

1-конвертер; 2-подвижная «юбка»; 3-подвижная часть ОКГ; 4-стационарная часть ОКГ; 5-орошаемый газоход; 6-трубы Вентури; 7-капоеуловитель; 8-нагнетатель; 9-свеча; 10- дожигающее устройство

Над горловиной конвертера расположена подвижная «юбка». В опущенном положении юбка обеспечивает герметичность соединения горловины с ОКГ; при необходимости поворота конвертера юбку поднимают. Через юбку отходящие газы поступают в ОКГ, состоящий из стационарного газохода и подвижного кессона, который вместе с юбкой откатывают в случае необходимости обеспечить доступ в конвертер сверху. В ОКГ газы охлаждаются до 900-1000оС и затем поступают в орошаемый газоход, где их температуру понижают до 300оС водой, подаваемой через форсунки. Затем газы попадают в первую ступень газоочистки, выполненную в виде двух параллельно расположенных труб Вентури с прямоугольным регулируемым сечением. В этих трубах частицы пыли сливаются с каплями подаваемой в трубы воды. Затем поток газов поступает в каплеуловитель, где капли, содержащие частицы пыли, отделяются от газа. Далее очищенные газы выбрасываются в атмосферу через свечу с дожигающим устройством.

Отделяемая от газов смоченная водой пыль в виде шлама удаляется из нижней части каплеуловителя и из бункеров под трубами Вентури. Далее шлам обезвоживают, после чего воду вновь направляют в систему газоочистки, а сухой шлам используют, добавляя в шихту агломерации.

Наиболее распространен способ непрерывной разливки, заключающийся в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна – кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной. Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на куски определенной длины. Основа этого способа – вытягивание формирующегося слитка из кристаллизатора, т.е. скольжение слитка по его стенкам с возникновением при этом значительных сил трения, что является основным недостатком способа.

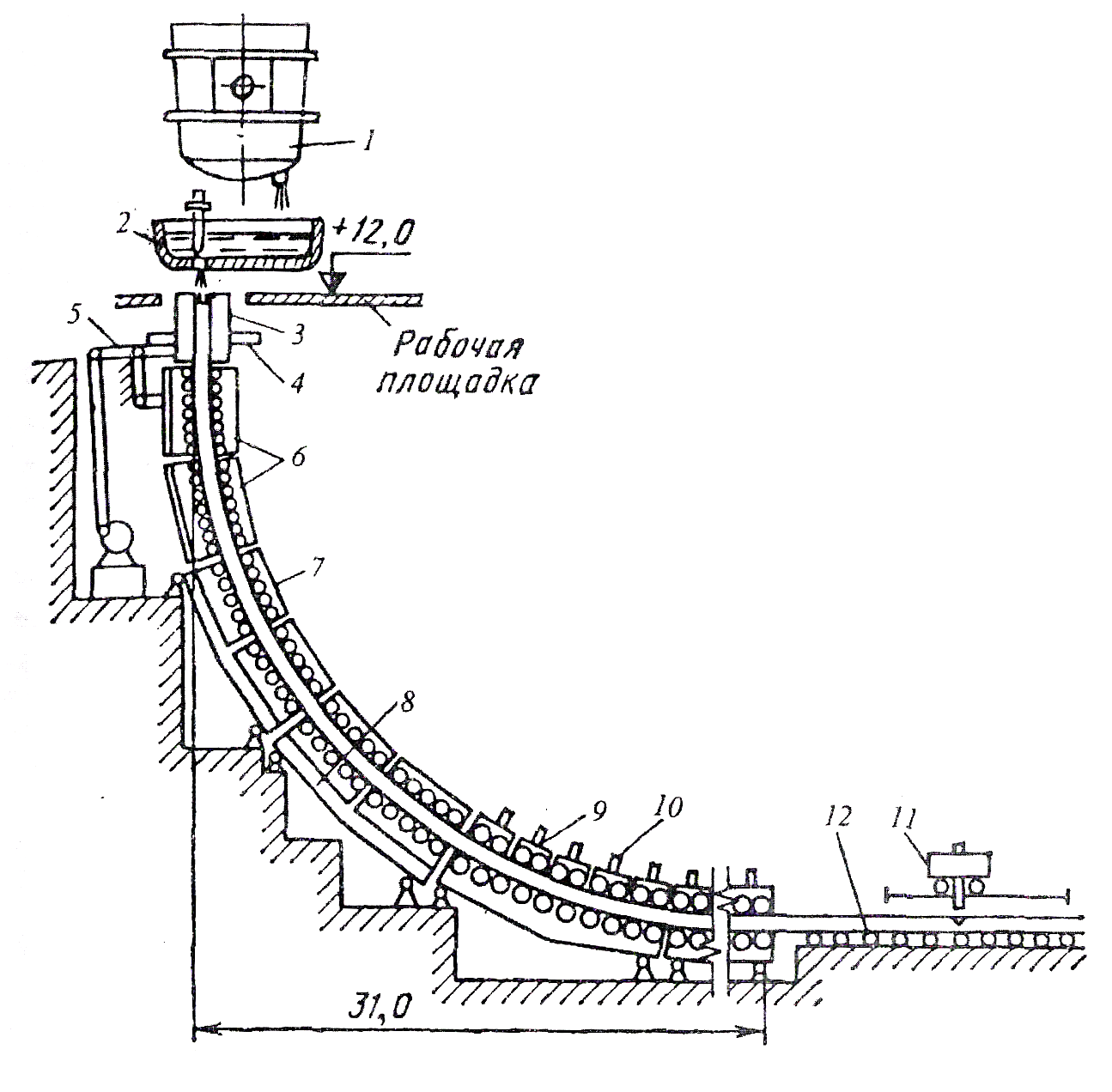

Рис.12 Схема машины для отливки слябов. Жидкая сталь из сталеразливочного ковша поступает в промежуточный, а затем в радиальный кристаллизатор, снабженный механизмом качания. После выхода из кристаллизатора слиток, проходя через зону вторичного охлаждения, движется по роликовой проводке, образованной верхним и нижним рядами роликов. У узких торцевых граней ролики имеются лишь вблизи кристаллизатора. Каждая секция опирается на фундамент, при этом нижний ряд роликов является неподвижным, а верхний снабжен пружинным или гидравлическим механизмом прижатия к слитку и механизмом перемещения, что позволяет изменять толщину отливаемого слитка.

Верхняя часть роликовой проводки предотвращает выпучивание корки слитка. При этом ролики, расположенные вблизи кристаллизатора обычно являются неприводными.

Наиболее

важным конструктивным узлом машин

непрерывной разливки стали являются

кристаллизаторы, обеспечивающие быстрое

образование достаточно толстой и прочной

наружной корки слитка. Зона вторичного

охлаждения является важнейшим

технологическим участком МНРС, в котором

слиток должен полностью затвердеть.

Чтобы ускорить затвердевание охлаждение

должно быть интенсивным. Для этого воду

подают на слиток струями или с помощью

форсунок.

Наиболее

важным конструктивным узлом машин

непрерывной разливки стали являются

кристаллизаторы, обеспечивающие быстрое

образование достаточно толстой и прочной

наружной корки слитка. Зона вторичного

охлаждения является важнейшим

технологическим участком МНРС, в котором

слиток должен полностью затвердеть.

Чтобы ускорить затвердевание охлаждение

должно быть интенсивным. Для этого воду

подают на слиток струями или с помощью

форсунок.

Рис.12 Криволинейная слябовая УНРС:

1-сталезарливочный ковш; 2-промежеточный ковш; 3-кристаллизатор; 4-опорная рама кристаллизатора; 5-механизм качания кристаллизатора; 6,7,9-секции роликовой проводки; 8-опорные балки; 10-механизм прижатия и перемещения роликов; 11-газорезка; 12-рольганг.