Отчет по практике

.docxМинистерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Сибирский государтсвенный индустриальный университет»

Кафедра металургии и технологии сварочного производства

Отчет по ознакомительной практике

Выполнил: студент гр. МСП-10

Згрибловская Д.С.

Проверил:

Новокузнецк, 2012г.

Содержание.

1. Общая характеристика металлургического комбината.

2. Доменное производство.

3. Литейное производство.

4. Сталеплавильное производство.

5. Прокатное производство.

6. Сварочное производство.

7. Список использованных источников.

Общая характеристика металлургического комбината. На ОАО «НЗРМК им. Н.Е. Крюкова» уделяется большое внимание модернизации производства. Предприятие имеет более 300 единиц оборудования, в число которых входят пять автоматических линий с ЧПУ итальянской фирмы FICEP для сверления отверстий, две автоматические линии с ЧПУ фирмы СВМ (Италия) для производства арочного и прямого профлиста, автоматическая линия с ЧПУ фирмы HILLENG для производства кровельных и стеновых панелей типа «сэндвич», две дробемётные машины фирмы HITSAUS PATILA (Финляндия) для обработки конструкций перед покраской.

Для производства особо сложных и ответственных сварочных работ, в т.ч. для сварки балок высотой от 100 до 3000 мм и длиной до 25 метров, внедрен автоматизированный сварочный центр СаВ 460 шведской фирмы ESAB.

Постоянно в работе десять машин с ЧПУ для газовой и плазменной резки. На ОАО "НЗРМК" внедрены в технологический процесс две автоматические линии 410DGA–3300 фирмы MEBА (Германия) для механической резки сортового металлопроката

Для обеспечения долговечности поставляемых металлоконструкций предприятие выполняет антикоррозийные покрытия по европейским технологиям.

В состав ОАО «Новокузнецкий завод резервуарных металлоконструкций имени Н.Е. Крюкова" входят 5 основных цехов:

-

Цех рулонируемых резервуарных металлоконструкций (РРМК)

-

Цех металлоконструкций (ЦМ)

-

Механический цех (МЦ)

-

Ремонтно-инструментальный цех (РИЦ)

-

Цех балок и металлоконструкций (ЦБМК)

а также 6 вспомогательных участков:

-

Транспортный участок.

-

Газовый участок.

-

Ремонтно-строительный участок.

-

Ремонтно-электроэксплуатационный участок.

-

Сантехнический участок.

-

Гараж.

В начале 90-х годов заводом было взято направление на освоение новых видов продукции и техническое перевооружение.

Одновременно с этим была принята Политика завода по качеству.

Чтобы продвинуться дальше, мы обратились к международным стандартам серии ISO 9000 к действующей версии в то время ISO 9001:1987 года.

Внедрение системы качества по ISO 9001 необходимо было для внутренних нужд в первую очередь, чтобы убедиться в способности работать по западным стандартам.

С 1992 года на заводе разработана, задокументирована и поддерживается в рабочем состоянии система менеджмента качества.

С этого времени завод сотрудничает с Промышленным отделом Регистра Ллойда и ежегодно подтверждает соответствие системы качества Промышленной схеме Регистра Ллойда и стандарту ISO 9001 с получением сертификата. Дополнительно к этому в 2000 году система качества одобрена Отделом качества Регистра Ллойда с получением сертификата на три года применительно к «Проектированию и производству стальных сварных конструкций. В этом же году получен сертификат соответствия Системы качества ГОСТ Р ИСО 9001-94 органа по сертификации Госстандарта и Госстроя России – Федерального научно-технического центра сертификации в строительстве.

После выхода ISO 9001:2008, EN ISO 9001:2008, BS EN ISO 9001:2008 и ГОСТ Р ИСО 9001-2008 завод успешно прошел ресертификацию в компании Lloyd's Register Quality Assurance и в ФГУ «Кемеровский центр стандартизации, метрологии и сертификации».

Основной документ системы качества «Руководство по качеству» – в настоящее время в действии шестая его редакция (с 2008 года). Оно является описанием системы качества завода, выполняет функции справочного документа для заказчиков при заключении договоров, подтверждения способности завода выпускать качественную продукцию. Для внутреннего использования является обязательным документом: закрепляет организационную структуру, распределение полномочий и ответственности между руководящими работниками, взаимосвязь структурных подразделений на всех этапах жизненного цикла продукции, представляет собой основу для разработки документов системы качества: стандартов, должностных инструкций.

Первый уровень документов Системы качества - Руководство по качеству, политика и цели завода в области качества. Дирекция и весь коллектив завода берут на себя обязательство неукоснительно следовать принятой Политике.

Второй уровень документов Системы качества – процедуры, у нас это стандарты предприятия, всего их 38. На все стандарты в Руководстве дается ссылка, их выполнение обязательно для подразделений, к чьей деятельности они относятся.

Третий уровень – план качества, рабочие и технологические инструкции, нормативно-техническая документация, которая необходимая для обеспечения эффективного планирования. В системе качества важно, чтобы все места, где проводятся работы, были обеспечены управляемой документацией.

Работа по системе качества начинается с изучения рынка и заканчивается отгрузкой готовой продукции, получением отзыва об удовлетворенности. Все подразделения входят в область действия системы качества.

Работа системы управления совершенствуется и улучшается.

Доменное производство. Доменное производство - производство чугуна восстановительной плавкой железных руд или окускованных железорудных концентратов в доменных печах. Д. п. — отрасль чёрной металлургии.

Историческая справка. Чугун был известен за 4—6 вв. до н. э. Д. п. возникло в результате развития сыродутного процесса — «прямого» получения железа в твёрдом состоянии непосредственно из железной руды путём восстановления её в низких горнах или шахтных печах (домницах) с помощью древесного угля. Первые доменные печи в Европе появились в середине 14 в., а в России — около 1630, вблизи Тулы и Каширы. На Урале первый чугун получен в 1701, а в середине 18 в. благодаря развитию уральской металлургии Россия вышла на 1-е место в мире, которое удерживала до начала 19 в. До середины 18 в. единственное топливо в Д. п. — древесный уголь. В 1735 А. Дерби применил в доменной плавке каменно-угольный кокс.

Основные этапы развития Д. п.: применение паровой воздуходувной машины (И. И. Ползунов, 1766), нагрев дутья (Дж. Нилсон, 1829), изобретение кирпичного воздухонагревателя регенеративного типа (Э. Каупер, 1857). В 1913 в России было выплавлено 4,2 млн. т чугуна и она занимала 5-е место в мире. В 1940 в СССР было выплавлено 15 млн. т чугуна (3-е место в мире), а с 1947 Советский Союз уступал только США. В 1970 СССР вышел на 1-е место в мире. Выплавка чугуна в СССР в 1971 составила 89,3 млн. т. Большую роль в развитии Д. п. в СССР сыграли М. А. Павлов, М. К. Курако, И. П. Бардин. Д. п. в СССР характеризуется применением высокомеханизированных и автоматизированных агрегатов и передовой технологии.

Исходными материалами (шихтой) в Д. п. являются: железная руда, марганцевая руда (См. Марганцевые руды), Агломерат, Окатыши, а также горючее и Флюсы. Широкое применение в шихте доменных печей СССР получил офлюсованный агломерат (свыше 90%), который содержит 50—60% Fe при основности 1,1—1,3; расширяется применение офлюсованных окатышей. Важнейшие свойства железосодержащих шихтовых материалов, определяющие технико-экономические показатели доменной плавки: содержание железа, состав пустой породы, количество вредных примесей, а также гранулометрический состав, прочность и восстановимость. Основным горючим в Д. п. служит каменноугольный Кокс. Получает распространение плавка с заменой части кокса газообразным, жидким или твёрдым топливом, вдуваемым в горн доменной печи. В качестве флюсов используется известняк, иногда доломит.

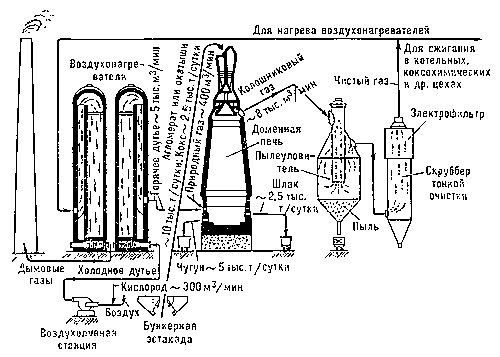

Основные виды чугуна, выплавляемого в доменных печах: передельный чугун, используемый для производства стали в сталеплавильных агрегатах; литейный, идущий для чугунных отливок; специальные чугуны. Побочные продукты Д. п.: Доменный газ [теплота сгорания 3,6—4,6 Мдж/м3 (850—1100 ккал/м3)] после очистки от пыли используется для нагрева дутья в воздухонагревателях, а также в заводских котельных установках, коксохимических, агломерационных и некоторых др. цехах; доменный шлак находит применение главным образом в промышленности строительных материалов; колошниковая пыль, выносимая из печи и улавливаемая системой газоочистки, содержащая 30—50% Fe, возвращается в шихту доменных печей после её предварительного окускования (главным образом путём агломерации).

Доменный цех (рис. 1) завода с полным металлургическим циклом имеет, как правило, не менее 3 доменных печей с воздухонагревателями и системой газоочистки. Запас шихты (кокса на 6—12 ч, агломерата или руды, а также флюсов на 1—2 суток работы печей) хранится в бункерах эстакады (общей для всех доменных печей). На многих металлургических заводах в состав доменного цеха входит так называемый рудный двор, где хранится основной запас железных руд, укладываемых в штабеля рудными перегружателями. Формирование штабеля и забор из него материалов производятся с учётом усреднения руд. В доменном цехе имеются также машины для разливки чугуна.

Доменная печь (рис. 2) представляет собой шахтную печь круглого сечения; футерована огнеупорной кладкой (верхняя часть шамотным кирпичом, нижняя — преимущественно углеродистыми блоками). Для предотвращения разгара кладки и защиты кожуха печи от высоких температур используют холодильники, в которых циркулирует вода. Кожух печи и колошниковое устройство поддерживаются колоннами, установленными на фундаменте.

Шихта подаётся на колошник печи скипами, реже ленточными конвейерами. Скипы разгружаются в печь через приёмную воронку и Засыпной аппарат, установленный на колошнике. Воздух (дутьё) от воздуходувных машин подаётся в печь через воздухонагреватели (в которых нагревается до 1000—1200°С) и фурменные приборы, установленные по окружности Горна. Через фурмы вводится также дополнительное топливо (природный газ, мазут или угольная пыль).

Продукты плавки выпускаются в чугуновозные и шлаковые ковши через лётки, расположенные в нижней части горна. Образующийся в печи колошниковый газ отводится через газоотводы, расположенные в куполе печи (рис. 3).

Расстояние между осью чугунной лётки и нижней кромкой большого загрузочного конуса в опущенном состоянии называется полезной высотой доменной печи, а соответствующий объём — полезным объёмом доменной печи. Мощные доменные печи в СССР имеют полезный объём 2000—3000 м3 и являются одними из крупнейших в мире. Директивы по 9-му пятилетнему плану предусматривают строительство доменных печей объёмом 5000 м3.

Основные химические процессы в доменной печи — горение топлива и восстановление Fe, Si, Mn и др. элементов. Часть кокса расходуется на процессы восстановления, но основное количество опускается в горн и сгорает вместе с вдуваемым топливом у фурм. Газы с t 1600—2300°С, содержащие 35—45% CO, 1—12% H2 и 45—65% N2, поднимаясь по печи, нагревают опускающуюся шихту, при этом CO и H2 частично окисляются до CO2 и H2O. Газы, выходящие из печи, имеют t 150—300°С.

Горение у фурм. У фурм доменной печи возникают очаги горения, называемые окислительными зонами, в которых вихревое движение газов приводит к циркуляции кусков кокса. Горение кокса развивается на поверхности контакта твёрдой и газообразной фаз. При этом кислород соединяется с углеродом в сложные комплексы СхОу, которые затем распадаются. В упрощённом виде суммарный процесс горения углерода твёрдого топлива у фурм сводится к экзотермической реакции 2C + O2 = 2CO. При вдувании природного газа или мазута, в которых главной составляющей являются углеводороды (например, метан), протекает реакция с выделением CO и H2; при этом поглощается значительная часть тепла, выделяемого при сжигании С, а следовательно, понижается температура горения у фурм. Во избежание этого необходимо повышать температуру дутья и обогащать его кислородом. Положительное влияние вдувания углеводородных топлив — в повышении концентрации водорода в газе и улучшении благодаря этому его восстановительной способности.

Восстановление железа и др. элементов. В доменной печи Cu, As, Р, подобно Fe, восстанавливаясь, почти полностью переходят в чугун. Полностью восстанавливается и Zn, который затем возгоняется, переходит в газы и отлагается в порах кладки, вызывая её разрушение. Те элементы, которые образуют более прочные соединения с кислородом, чем Fe, восстанавливаются частично или совсем не восстанавливаются: V восстанавливается на 75—90%, Mn на 40—75%, Si и Ti в небольших количествах, Al, Mg и Ca не восстанавливаются.

Восстановление поступающих в доменную печь окислов Fe2O3 и Fe3O4 происходит путём последовательного отщепления кислорода по реакциям:

3Fe2O3 + CO (H2) = 2Fe3O4 + CO2 (H2O),

Fe3O4 + CO (H2) = 3FeO + CO2 (H2O).

Закись железа FeO восстанавливается до Fe газами (косвенное восстановление) и углеродом (прямое восстановление).

FeO + CO (H2) = Fe + CO2 (H2O),

FeO + C = Fe + CO.

Высшие окислы марганца MnO2, Mn2O3 и Mn3O4 восстанавливаются газами с выделением тепла. В дальнейшем MnO восстанавливается до Mn только углеродом с затратой тепла примерно в 2 раза большей, чем при восстановлении Fe. Si также восстанавливается только С при высоких температурах по эндотермической реакции:

SiO2 + 2C + Fe = FeSi + 2CO.

Степень восстановления Si и Mn зависит в основном от расхода кокса; на каждый процент повышения содержания Si в чугуне расход кокса увеличивается на 5—7%, что увеличивает количество горячих газов в печи, вызывая перегрев шахты. Обогащение дутья кислородом, обеспечивая высокий нагрев горна, уменьшает количество образующихся газов, а следовательно, и температуру в шахте печи.

Сера в доменном процессе. S вносится в доменную печь в основном коксом и переходит в газы в виде паров (SO2, H2S и др.), но большая часть остаётся в шихте (в виде FeS и CaS); при этом FeS растворяется в чугуне. Для удаления S из чугуна необходимо перевести её в соединения, нерастворимые в чугуне, например в CaS:

FeS + CaO = CaS + FeO.

Это достигается образованием в доменной печи жидкоподвижных шлаков с повышенным содержанием СаО. Восстановительная среда благоприятно влияет на этот процесс, т.к. снижает содержание FeO в шлаке. Степень обессеривания достаточно высока, и только в некоторых случаях чугун дополнительно обессеривается вне доменной печи различными реагентами.

Образование чугуна и шлака. Восстановленное в доменной печи Fe частично науглероживается в твёрдом, а затем в жидком состояниях. Содержание C в чугуне зависит от температуры чугуна и его состава. Шлак состоит из невосстановившихся окислов SiO2, AI2O3 и СаО (90—95%), MgO (2—10%), FeO (0,1—0,4%), MnO (0,3—3%), а также 1,5—2,5% S (главным образом в виде CaS). Для характеристики шлаков пользуются обычно показателем основности CaO/SiO2 или (СаО + MgO)/SiO2. Основность CaO/SiO2 для разных условий плавки колеблется в пределах 0,95—1,35%. При выплавке чугуна на коксе с повышенным содержанием S (донецкий кокс) работают на шлаках с верхним пределом основности и стремятся обеспечить содержание MgO в шлаке 6—8% и более, улучшая его жидкоподвижность.

Работа доменной печи начинается с её задувки. При этом горн и заплечики загружаются коксом, а шахта — так называемой задувочной шихтой. В полностью загруженную печь подаётся нагретое дутьё (уменьшенное количество), кокс воспламеняется, и начинается опускание материалов. Первый выпуск чугуна и шлака производится через 12—24 ч, после чего количество дутья и рудная нагрузка (отношение массы руды к массе кокса в подаче) постепенно увеличиваются, и через несколько дней после задувки доменная печь достигает нормальной производительности.

Непрерывная работа (кампания) доменной печи от задувки до выдувки (остановки на капитальный ремонт) продолжается 5—6, а в некоторых случаях 8—10 лет и более, в течение которых печь 1—2 раза останавливается на так называемый средний ремонт для замены изношенной кладки шахты. Выплавка чугуна на мощных печах за одну кампанию достигает 5—8 млн. т чугуна и более.

Управление работой (ходом) доменной печи заключается в регулировании (в соответствии с качеством сырых материалов и видом выплавляемого чугуна) состава шихты, количества, температуры и влажности дутья, а также величины подачи или последовательности загрузки отдельных компонентов шихты и уровня засыпи. Ход доменной печи контролируется измерительными приборами, регистрирующими основные параметры загрузки, дутья, колошникового газа, температуру кладки печи на разных горизонтах.

Получили распространение плавка с вдуванием дополнительных видов топлива, обогащением дутья кислородом и работа с повышенным давлением колошниковых газов. При повышении давления на колошнике уменьшается перепад давлений между низом и верхом доменной печи; это обусловливает более ровный сход шихты, улучшает восстановительную работу газов, уменьшает вынос пыли.

Д. п. характеризуется высокой степенью автоматизации. На современной доменной печи автоматически осуществляются все операции шихтоподачи: набор компонентов шихты с отсевом мелочи, взвешивание, транспортировка на колошник и загрузка в печь по заданной программе. Автоматически поддерживаются оптимальный уровень засыпи и распределение шихтовых материалов на колошнике, давление колошникового газа, расход воды на охлаждение, температура и влажность дутья, а также содержание в нём кислорода и расход природного газа. Автоматизировано переключение воздухонагревателей и управление режимом их нагрева. Автоматические анализаторы обеспечивают непрерывную регистрацию состава колошникового газа и дутья. Внедряются системы автоматического регулирования подачи дутья и природного газа как по общему расходу, так и по отдельным фурмам.

Новые доменные печи оснащаются системами централизованного контроля и управления, которые обеспечивают усреднение показателей приборов и подсчёт комплексных показателей работы печи. Ведутся работы по комплексной автоматизации Д. п., в том числе управления тепловым режимом доменной печи с помощью ЭВМ.

Показатели работы доменной печи зависят главным образом от качества сырых материалов и степени подготовки их к плавке. Основные показатели: суточная производительность доменной печи в т и расход кокса на 1 т чугуна. В СССР производительность доменных печей иногда характеризуется коэффициентом использования полезного объёма (кипо), т. е. отношением полезного объёма в м3 к суточной выплавке передельного чугуна в т. Производительность доменной печи объёмом 3000 м3 — 7000 т чугуна в сутки. В 1970 средний кипо составил 0,597 (в некоторых случаях 0,43—0,45). Расход кокса на единицу выплавляемого чугуна имеет большое экономическое значение вследствие высокой стоимости кокса. Применение дополнительного топлива позволяет уменьшить расход кокса на 8—20% и снизить благодаря этому себестоимость чугуна. В СССР при выплавке передельного чугуна из хорошо подготовленной богатой железом шихты расход кокса 550—600 кг/т, а на некоторых заводах — не более 450—500 кг/т.

Совершенствование Д. п. направлено на улучшение подготовки сырых материалов к плавке, увеличение мощности (объёма) доменных печей, внедрение прогрессивной технологии, автоматического управления ходом доменной печи.

Рис. 2. Доменная печь: 1 — защитные сегменты колошника; 2 — большой конус; 3 — приёмная воронка; 4 — малый конус; 5 — распределитель шихты; 6 — воронка большого конуса; 7 — наклонный мост; 8 — скип; 9 — воздушная фурма; 10 — чугунная лётка; 11 — шлаковая лётка.

Рис. 3. Работа доменной печи.

Рис. 1. Современный доменный цех: 1 — доменная печь; 2 — чугунная лётка; 3 — чугуновозы; 4 — газоотводы; 5 — литейные дворы; 6 — воздухонагреватели; 7 — дымовая труба; 8 — воздухопроводы холодного и горячего дутья; 9 — пункт управления; 10 — пылеуловитель; 11 — аппараты тонкой газоочистки; 12 — скиповой подъёмник; 13 — бункерная эстакада; 14 — газопроводы грязного и чистого газа; 15 — лифт; 16 — агломерационная фабрика.

Литейное производство.

I Лите́йное произво́дство - одна из отраслей промышленности, продукцией которой являются отливки, получаемые в литейных формах при заполнении их жидким сплавом. Годовой объём производства отливок в мире превышает 80 млн. т, из которых около 25% приходится на СССР (1972). Методами литья изготовляется в среднем около 40% (по массе) заготовок деталей машин, а в некоторых отраслях машиностроения, например в станкостроении, доля литых изделий составляет 80%. Из всех производимых литых заготовок машиностроение потребляет примерно 70%, металлургическая промышленность — 20%, производство санитарно-технического оборудования — 10%. Литые детали используют в металлообрабатывающих станках, двигателях внутреннего сгорания, компрессорах, насосах, электродвигателях, паровых и гидравлических турбинах, прокатных станах, с.-х. машинах, автомобилях, тракторах, локомотивах, вагонах. Значительный объём литых изделий, особенно из цветных сплавов, потребляют авиация, оборонная промышленность, приборостроение. Л. п. поставляет также водопроводные и канализационные трубы, ванны, радиаторы, отопительные котлы, печную арматуру и др. Широкое применение отливок объясняется тем, что их форму легче приблизить к конфигурации готовых изделий, чем форму заготовок, производимых др. способами, например ковкой. Литьём можно получить заготовки различной сложности с небольшими припусками, что уменьшает расход металла, сокращает затраты на механическую обработку и, в конечном счёте, снижает себестоимость изделий. Литьём могут быть изготовлены изделия практически любой массы — от нескольких г до сотен т, со стенками толщиной от десятых долей мм до нескольких м. Основные сплавы, из которых изготовляют отливки: серый, ковкий и легированный чугун (до 75% всех отливок по массе), углеродистые и легированные стали (свыше 20%) и цветные сплавы (медные, алюминиевые, цинковые и магниевые). Область применения литых деталей непрерывно расширяется.

Историческая справка. Производство литых изделий известно с глубокой древности (2—1-е тысячелетия до н. э.): в Китае, Индии, Вавилоне, Египте, Греции, Риме отливали предметы вооружения, религиозного культа, искусства, домашнего обихода. В 13—14 вв. Византия, Венеция, Генуя, Флоренция славились своими литыми изделиями. В русском государстве в 14—15 вв. отливались бронзовые и чугунные пушки, ядра и колокола (на Урале). В 1479 построена в Москве «пушечная изба» — первый литейный завод. В царствование Ивана IV созданы литейные заводы в Туле, Кашире и др. городах. В 1586 А. Чохов отлил «Царь-пушку» (около 40 т). При Петре I изготовление отливок увеличилось, были созданы литейные заводы на Урале, Юге и Севере государства. В 17 в. чугунные отливки экспортировались за границу. В России созданы замечательные образцы литейного искусства: в 1735 «Царь-колокол» (свыше 200 т) И. Ф. и М. И. Маториными, в 1782 памятник Петру I «Медный всадник» (22 т) Э. Фальконе, в 1816 памятник К. Минину и Д. М. Пожарскому В. П. Екимовым, в 1850 скульптурные группы Аничкова моста в Петербурге П. К. Клодтом и др. Одна из самых крупных отливок в мире — шабот (нижняя часть, воспринимающая удар) парового молота (650 т) изготовлена в 1873 на Пермском заводе. Известно мастерство литейщиков старых русских заводов — Каслинского, Путиловского, Сормовского, Коломенского и др.

Первые попытки научного обоснования некоторых процессов литья сделали в своих работах Р. Реомюр, М. В. Ломоносов и др. учёные. Однако до 19 в. при литье использовали ранее накопленный многовековой опыт мастеров. Лишь в начале 19 в. были заложены теоретические основы литейной технологии, были применены научные методы в решении конкретных производственных задач. Труды Д. Бернулли, Л. Эйлера, М. В. Ломоносова послужили прочной базой для разработки и совершенствования литейной технологии. В работах русских учёных П. П. Аносова, Н. В. Калакуцкого и А. С. Лаврова были впервые научно объяснены процессы кристаллизации, возникновения ликвации и внутренних напряжений в отливках, намечены пути к повышению качества отливок. В 1868 Д. К. Чернов открыл критические точки металлов. Его труды продолжили А. А. Байков, А. М. Бочвар, В. Е. Грум-Гржимайло, позднее Н. С. Курнаков и др. русские учёные. Большое значение для развития Л. п. имели работы Д. И. Менделеева.

В годы Советской власти Л. п. развивалось ускоренными темпами: в 1922 впервые налажено производство отливок из алюминиевых сплавов, в 1929 — из магниевых; с 1926 производилась реконструкция существовавших литейных цехов и строительство новых. Строились и вводились в эксплуатацию литейные цехи с высокой степенью механизации, с выпуском отливок до 100 тыс. т и более в год. Одновременно с перевооружением и механизацией Л. п. в СССР проводилось внедрение новой техники, создавались основы теории рабочих процессов и методы расчётов литейного оборудования. В 20-е гг. начала формироваться советская научная школа, основателями которой являются Н. П. Аксенов, Н. Н. Рубцов, Л. И. Фанталов, Ю. А. Нехендзи и др.

Технология литейного производства. Процесс Л. п. многообразен и подразделяется: по способу заполнения форм — на обычное литьё, Литьё центробежное, Литьё под давлением; по способу изготовления литейных форм — на литьё в разовые формы (служащие лишь для получения одной отливки), литьё в многократно используемые керамические или глиняно-песчаные формы, называется полупостоянными (такие формы с ремонтом выдерживают до 150 заливок), и литьё в многократно используемые, так называемые постоянные металлические формы, например кокили, которые выдерживают до нескольких тыс. заливок При производстве заготовок литьём используют разовые песчаные, оболочковые самотвердеющие формы. Разовые формы изготовляют с помощью модельного комплекта и опоки (рис. 1). Модельный комплект состоит из собственно литейной модели , предназначенной для получения в литейной форме полости будущей отливки, и стержневого ящика для получения литейных стержней, оформляющих внутренние или сложные наружные части отливок. Модели укрепляют на модельных плитах, на которых устанавливают опоки, заполняемые формовочной смесью. Заформованную нижнюю опоку снимают с модельной плиты, переворачивают на 180° и в полость формы вставляют стержень. Затем собирают (спаривают) верхнюю и нижнюю опоки, скрепляют их и заливают жидкий сплав. После затвердевания и охлаждения отливку вместе с литниковой системой извлекают (выбивают) из опоки, отделяют литниковую систему и очищают отливку — получается литая заготовка.