- •1. Виды и уровни менеджмента

- •1.1 Виды менеджмента

- •1.2 Уровни менеджмента

- •Линейные и штабные полномочия

- •Построение организаций

- •Организационная структура предприятия

- •Структуры управления организацией

- •Линейная структура

- •Линейно-штабная организационная структура

- •Функциональная организациооная структура

- •Линейно-функциональная организационная структура

- •Дивизиональная организационная структура

- •Матричная организационная структура

- •Качество

- •Документированная организационная система управления качеством (функции и процессы)

- •Проектирование организационных структур предприятия

- •Общие положения

- •Принципы менеджмента качества

- •Оптимизация сетевого графика

- •Лицензирование строительной деятельности

- •Создание продукта - 1

- •Управление качеством

- •Тестирование системы менеджмента качества и внутренний аудит

- •Кто влияет на организационную культуру?

- •Задача Джонсона (планирование производственной линии)

- •Виды и типы карьеры

Оптимизация сетевого графика

Успех выполнения сложных комплексов работ зависит, прежде всего, от четкой координации работ во времени, а также от того, насколько правильно и рационально распределены необходимые для достижения поставленной цели материальные, трудовые и финансовые ресурсы. Поэтому под оптимизацией сетевого графика подразумевается последовательное улучшение сети с целью достижения минимального (директивного) срока выполнения комплекса или распределения всех видов ресурсов, с учетом имеющихся ограничений. Чаще всего сетевые графики сначала оптимизируются по параметру «время», без учета ограничений, а по достижении заданного срока приступают к корректированию распределения ресурсов. Очередность корректировки по отдельным видам ресурсов устанавливается в зависимости от значения каждого из них в конкретных условиях. Чаще всего оптимизация ресурсов проводится по следующим критериям:

Время – трудовые ресурсы;

Время – материальные ресурсы;

Время – денежные затраты.

Оптимизация сетевого графика по времени предполагает уменьшение общей длительности выполнения комплекса работ до минимальной величины, или до величины соответствующей директивно заданному сроку. Так как общая продолжительность комплекса определяется длиной критического пути, то оптимизация по времени предполагает, прежде всего, уменьшение продолжительности критических работ. Существует несколько путей оптимизации сетевых графиков по времени:

Увеличение численности персонала при выполнении работ критического пути за счет использования ресурсов работ некритической зоны, располагающих резервами времени;

Уменьшение продолжительности работ критического пути за счет привлечения дополнительного количества исполнителей, если есть соответствующие ресурсы и позволяет фронт работ;

Совершенствование применяемой базы временных оценок работ, за счет использования новейших достижений научно-технического прогресса и передового опыта при выполнении подобного вида работ;

Разработка мер по разделению некоторых работ на более мелкие процессы, по которым возможно параллельное выполнение;

Выявление возможности изменения технологии выполнения отдельных групп работ для оптимизации топологии сетевого графика.

Все приведенные выше пути оптимизации сетевых графиков, требуют либо привлечения внешних ресурсов, либо внешних директивных воздействий и согласований. Оптимизацию сетевого графика за счет внутренних резервов предполагает только первый путь. Остановимся на нем более подробно. Определение количества персонала, которое можно перевести с работ имеющих резервы времени на работы критического пути возможно тремя способами:

Подбор оптимального количества персонала на критической и некритической работе путем последовательного пересчета параметров сетевого графика для нескольких возможных вариантов.

Подбор оптимального количества персонала на каждой из работ комплекса с помощью ЭВМ.

Использование специальных уравнений, позволяющих приближенно определить количество персонала, которое необходимо перевести с работ, имеющих резервы, на критические работы для формирования на обеих группах работ оптимальной численности.

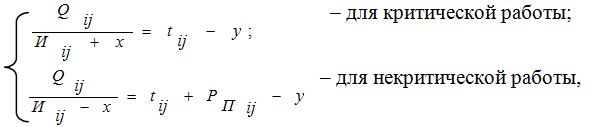

В рамках задач настоящего учебного пособия подробного рассмотрения требует 3-й способ. Прежде всего, выбирается пара родственных работ, выполнение которых требует исполнителей одной и той же профессии. Одна из этих работ должна быть критической, другая должна иметь резерв времени. Введем следующие обозначения: Qij – трудоемкость работы i-j (объем работ); Иij – число исполнителей задействованных на работе i-j; tij – продолжительность работы i-j. Тогда: tij = Qij / Иij , Обозначим за х – число исполнителей, которое необходимо перевести с некритической работы на критическую, за у – число дней, на которые сократится критическая работа. Тогда, для того, чтобы задействовать резерв времени, имеющийся у некритической работы (РПi-j) необходимо решить систему уравнений с двумя неизвестными:

В результате сокращения длительности одних работ и увеличения длительности других, при сохранении той же топологии, получают новую сеть, требующую пересчета всех временных параметров. По мере оптимизации графика на нем возникают новые критические пути. В перспективе все пути могут стать критическими. Однако следует учитывать, что при лишении резервов у большинства работ, малейшие сбои в установленном календарном плане, могут вызвать задержки сроков выполнения всего комплекса.

ВОПРОС №26. Организация складского хозяйства и транспорта в строительстве

Организация транспорта в строительстве

Особенностью транспорта , как отрасли народного хозяйства, является то, что он не создает самостоятельно материальных ценностей. Однако, с транспорта начинается и транспортом завершается любой производственный процесс. “Продукт только тогда готов к потреблению, когда он закончит это передвижение” (Маркс, Энгельс).

Выполнение СМР всегда неразрывно связано с потреблением, следовательно, и с перемещением значительного количества грузов. Транспорт является связующим звеном между стройплощадками и поставщиками всех видов материалов и конструкций. От его деятельности во многом зависит работа строительных организаций.

Из практики: на выполнение СМР сметной стоимостью 1 млн.руб. общая потребность в материалах: на промышленное строительство – 120 – 150 тыс.т, на жилищное строительство 50 – 60 тыс. т.

Для строительства ежесуточно погружается, разгружается и перевозится более 50 млн.т грузов. При перевозке строительных грузов удельный вес транспортных расходов составляет в стоимости песка 83%, щебня – 73%, кирпича – 57%, цемента –51%.

Все виды транспорта классифицируются на внешний и внутрипостроечный, а по направлению перемещения – на вертикальный и горизонтальный.

Вертикальный – краны, подъемники – изучали по ТСП (не рассматриваем).

Горизонтальный – предназначен для перемещения строительных материалов, изделий, оборудования от мест добычи или изготовления к местам потребления.

К нему относятся: рельсовый – нормальной колеи (1524мм) и узкой колеи (600 и 750 мм); безрельсовый транспорт (автомобильный, тракторный); специальный (канаты, дороги и др.); воздушный транспорт; трубопроводный.

Для определения интенсивности работы транспорта существует понятие “грузовой поток”. Он исчисляется интенсивностью перемещения грузов по некоторому участку транспортной сети в течении определенного промежутка времени (сутки, месяц, квартал, год).

К внешнему относятся железнодорожный, автомобильный и водный транспорт – грузы из карьеров, складов, заводов – на стройку или УПТК (Управление производственно – технологической комплектации).

Перевозки грузов внешним транспортом осуществляется по трем схемам:

1. перевозки железнодорожным транспортом, когда стройплощадка соединена подъездными путями с железной дорогой общего пользования;

2. перевозки автомобильным транспортом;

3. смешанные перевозки (автомобиль – вагон – баржа – автомобиль), (щебень, трест “ХСС”).

К внутрипостроечному относится, как правило, автотранспорт, реже – железно-

дорожный и тракторный (перевозки со складов УПТК на участковые или приобъектные склады).

Выбор вида внутрипостроечного транспорта

Два подхода: инженерный – выбор транспортного средства по характеру груза; главный критерий – себестоимость перевозки груза. Для транспорта общего назна-чения существуют действующие тарифы. Для внутрипостроечного – необходимы расчеты. Для оценки различных вариантов перевозки грузов – показатель величины приведенных затрат:

Спр = С + ∑ К Е(9)

где С -себестоимость доставки, руб.;

К - единовременные затраты (капвложения или стоимость основных фондов);

Е - коэффициент эффективности капвложений (Е = 0,15, СН 423-71).

Себестоимость внутрипостроечных перевозок, руб.:

С = Сэ.с. + Сп-р + Сэ.т.(10)

где Сэ.с. - себестоимость эксплуатации транспортных сооружений за расчетный период;

Сп-р - себестоимость погрузочно-разгрузочных работ;

Сэ.т. - себестоимость эксплуатации транспортных средств.

Суточная производительность транспортной единицы:

g V Тн

Псут. = _______________ (10)

l

______ + tпр

Vт β

где g - грузоподъёмность автомобиля;

V - коэффициент использования грузоподъёмности;

Тн - среднее время работы автомобиля в сутки,ч;

l - расстояние перевозки в км;

Vт - техническая скорость автомобиля в км;

β - коэффициент использования пробега;

tпр - время простоя под погрузкой и разгрузкой за одну ездку, ч.

Потребное количество автотранспорта за смену (сутки) составит:

Vсут

N = 1,1 _______ (11)

Псут

где 1,1 - коэффициент неравномерности суточных потоков;

Vсут- суточное количество грузов подлежащих перевозке, т;

Псут - суточная производительность транспортной единицы.

ОРГАНИЗАЦИЯ СКЛАДСКОГО ХОЗЯЙСТВА

Задачи складского хозяйства

Основными задачами складского хозяйства являются:

- организация надлежащего хранения материальных ценностей;

- бесперебойное обслуживание производственного процесса;

- отгрузка готовой продукции.

Структура складского хозяйства зависит от специфики производственного процесса, типа производства и объема выпуска продукции.

Функции подразделений складского хозяйства:

- планирование работ;

- приемка, обработка (в том числе сортировка) грузов;

- организация надлежащего хранения (создание условий для исключения повреждений порчи; поддержание необходимой температуры, влажности);

- постоянный контроль и учет движения материальных ценностей;

- своевременное обеспечение производственного процесса материалами, комплектующими изделиями и т.д.; создание условий, предотвращающих хищение материальных ценностей;

- строгое соблюдение противопожарных мер безопасности (особенно на складах ГСМ, ЛВЖ, красок и лаков, резино-технических изделий, химикатов и т.п.);

- комплектование готовой продукции, ее консервация, упаковка подготовка отгрузочной документации и отгрузка.

Механизация и автоматизация складских работ - основное направление совершенствования организации работ, связанных с хранением материальных ценностей и передачей их в производство. Современный склад - это сложное хозяйство, состоящее из вертикальных стеллажных конструкций (нормальная высота до 10 и более метров); автоматических штабелирующих машин с программным управлением, специальной тары, перегрузочных устройств, технических средств систем автоматического управления складом и т.д.

Большое распространение получили вертикально-замкнутые (люлечные) склады с программным управлением, которые занимают малые производственные площади, но имеют достаточно большую емкость за счет вертикального расположения.

В современном промышленном производстве процессы транспортировки и складирования все более интегрируются в единый автоматизированный комплекс, управляемый компьютерами.

Расчет количества и размещения складов

Как правило, для определения количества и расположения складов в каждой конкретной ситуации требуется создание собственной модели (механизма) для проведения расчетов, для того чтобы более точно учитывать параметры цепей поставок. Нами предложена методика расчета количества складов и их расположения при осуществлении поставок минеральных удобрений.

Основной особенностью методики является постоянная привязка к географическому месторасположению собственных складов, арендованных складов, мест потенциально возможного строительства складов, предпочтения потребителей при выборе склада-поставщика минеральных удобрений, а также возможность учета различных дополнительных факторов. Главной гипотезой методики является утверждение, что количество и расположение складов необходимо выбирать таким образом, чтобы привлекать максимум клиентов за счет более близкого к ним расположения.

В качестве механизма расчета количества и расположения складов нами был выбран многомерный анализ, который позволяет учитывать такие специфические особенности цепи поставок минеральных удобрений как:

«жесткая» географическая привязка потребителей;

потребность клиентов в продукции;

максимально возможный объем хранения продукции на складе;

стоимость хранения продукции на складе;

транспортные расходы;

уровень сервиса на складах;

возможность аренды существующих складов ранее не использовавшихся в системе сбыта;

возможность строительства новых складов;

наличие на рынке сбыта складов конкурирующих фирм;

рациональность потребителей, т.е. каждый потребитель минеральных удобрений стремиться осуществить закупку на складе с наименьшими расходами для себя, принимая также во внимание уровень сервиса и текущие объемы хранения на складах.

Методика многомерного анализа делает возможным выбор расположение складов не только по географическому положению клиентов, перенесенному в декартову систему координат, но также исходя из потребности клиентов в продукции, мощности складов, специализацию и стоимость хранимой на них продукции за счет ввода для объектов дополнительных параметров (стоимость, потребность, мощность и др.).

Методы многомерного анализа данных представляют собой графические и вычислительные средства для классификации и объединения элементов в группы на основе сходства (близости) данных, представленных в виде множества переменных, относящимся к этим элементам.

Одним из наиболее мощных методов многомерного анализа является кластерный анализ, который позволяет построить дерево классификации n объектов посредством иерархического объединения их в группы или кластеры. Классификация строится на основании анализа расстояний в пространстве т переменных, описывающих объекты. В результате исходное множество объектов разбивается на подмножества компактных кластеров. При определении расположения складов кластерный анализ даёт возможность получения групп объектов на основании различных переменных, которыми могут выступать расположение (координаты) клиентов и складов, потребность в продукции и др. Эффективные программы кластерного анализа содержатся в пакетах STATISTICA и SPSS.

Классификация клиентов по различным признакам позволяет оценить возможности логистической системы сбыта минеральных удобрений и сделать необходимые выводы относительно необходимого количества и расположения складов.

Главным преимуществом многомерного анализа является моделирование закупочных групп клиентов относительно существующих и потенциальных складов. Таким образом, благодаря многомерному анализу мы можем ответить на вопрос: где будут осуществлять закупку клиенты при различном расположении складов. На основании этих данных можно определить эффективность каждого склада и эффективность цепей поставок в целом. На основании данных об эффективности складов и цепочки в целом принимается решение о том, какие склады необходимо закрыть, какие должны продолжать функционировать и есть ли необходимость строительства или аренды новых складов.

Исходные данные для кластерного анализа представляются в виде многомерной матрицы размером nхm. Далее необходимо определить индексы для нумерации параметров (в нашем случае индекс i нумерует объекты, а индекс к нумерует показатели), а также выбрать метод вычисления расстояния dij между объектами в многомерном пространстве. Вычисление расстояний между объектами производится исходя из координат объектов (xik, yik) по формулам представленным в таблице 3.2. На основании расстояний между объектами происходит их объединение в кластеры (группы).

Таблица 2 – Вычисление расстояний различными методами

|

Название метода |

Формула |

|

Евклидово расстояние |

dij

=

|

|

Сумма квадратов отклонений |

dij

= |

|

Манхеттен |

dij

= |

|

Канберра |

dij

= |

|

Брея – Картиса |

dij

= |

Существующие методы кластеризации обладают некоторыми недостатками, которые могут проявиться при классификации объектов большой размерности в самых разнообразных задачах, в том числе и в проблеме распознавания образов (таким недостатком является, например, заранее задаваемое число кластеров, что ставит исследование в определенные границы).

Методику кластеризации с целью определения количества складов следует проводить не с целью группирования клиентов как таковых, т.е. по принципу близости клиентов друг к другу (координат и параметров), а по принципу эффективности закупок группы клиентов в конкретных складах (действующих или потенциальных). В результате такой группировки наглядно видно, в каких складах логистическая система поставок минеральных удобрений действительно нуждается, а какие являются неэффективными.

Для группирования потребителей с целью определения необходимого количества складов, их расположения, а также для оценки устойчивости логистических цепочек типа «производитель-склад-потребитель» нами была разработана методика многомерного анализа кластеризация потребителей по принципу их притяжения к складам.

Разработанная методика группировки потребителей по принципу их принадлежности к действующим или потенциальным складам подчинена принципу выбора потребителем оптимального склада исходя из критерия минимума затрат на покупку и транспортировку продукции.

При группировке потребителей относительно складов необходимо выполнение следующих условий:

анализ взаимодействия потребителей и складов необходимо рассматривать по парам «склад-потребитель»;

взаимодействие складывается исходя из удаленности склада от поставщика и зависимых от этого транспортных затрат, а также из стоимости продукции на этом складе;

склад с наименьшими затратами для потребителя оказывает на него наибольшее притяжение;

при совмещении на плоскости точек складов и потребителей притяжение между ними усиливается по причине отсутствия транспортных затрат.

Разработанная нами методика группировки потребителей относительно складов представляет собой моделирование физического перемещения клиентов от места их географического расположения до места расположения склада. При этом на перемещение клиентов оказывают воздействие склады внесенные в модель: собственные, арендованные, конкурентные, потенциальные. Чем лучше условия склада для клиента (расстояние, цена, сервис и т.д.) тем большее влияние он оказывает на клиента при выборе им вектора своего перемещения.

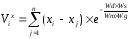

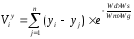

Рассматриваемая методика предполагает пошаговое моделирование перемещений клиентов. На каждом шаге выполняется вычисление новых координат клиентов в соответствии с принципами группировки объектов, описанными выше. После каждого шага значения новых координат i-го потребителя, рассчитываются по следующим формулам:

,

(3.1)

,

(3.1)

,

(3.2)

,

(3.2)

где xiн – новое значение координаты х для i-го потребителя;

xi – старое значение координаты х i-го потребителя;

yiн – новое значение координаты y i-го потребителя;

yi – старое значение координаты y;

k – коэффициент скорости перемещения объектов (чем больше значение коэффициента, тем быстрее будет происходить сближение объектов);

Vix – проекция вектора изменения координаты i-го потребителя на ось x;

Viy – проекция вектора изменения координаты i-го потребителя на ось y.

Вектор изменения координаты включает в себя две составляющие:

направление движения (увеличение или уменьшение конкретной координаты);

скорость движения (значение изменения координаты).

Изменение координат i-го потребителя зависит от расположения складов, их мощности, стоимость предоставляемой продукции, уровня сервиса, наличия продукции, а также потребности в продукции i-го потребителя. При этом верны следующие зависимости:

чем ближе взаиморасположение потребителя и склада, тем больше сила взаимодействия между ними;

чем меньше стоимость продукции на складе, выше уровень сервиса и больше объем запасов, тем большее влияние он оказывает на клиентов;

чем больше одновременное влияние на потребителя со стороны разных складов, тем медленнее будет его перемещение в сторону какого-либо склада;

Движение потребителя прекращается при достижении им окрестности какого-либо склада. Т.е. предполагается, что как только потребитель оказывается в непосредственной близости от некоторого склада, то выбор поставщика для данного потребителя становится однозначным. Для фиксирования попадания потребителя в группу клиентов некоторого склада необходимо выполнять проверку на одновременное выполнение двух неравенств:

,

(3.3)

,

(3.3)

,

(3.4)

,

(3.4)

где хсj – координата х j-го склада;

хпi – координата х i-го потребителя;

усj – координата у j-го склада;

упi – координата у i-го потребителя;

Е – показатель определенности потребительского выбора (устанавливается экспертно и имеет ту же единицу измерений, что и координаты потребителей).

Проекция вектора изменения координаты х i-го потребителя определяется по формуле:

,

(3.5)

,

(3.5)

где Wd – показатель влияния отдаленности объектов на притяжение клиентов к складу;

Wm – показатель влияния мощности складов на притяжение клиентов к складу;

Ws – показатель влияния стоимости продукции складов на притяжение клиентов к складу;

Wg – показатель влияния уровня сервиса складов на притяжение клиентов к складу.

Проекция вектора изменения координаты y i-го потребителя определяется по формуле:

.

(3.6)

.

(3.6)

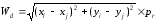

Показатель влияния потребителя i на склад j в зависимости от расстояния определяется как сумма квадратов разниц соответствующих координат по следующей формуле:

,

(3.7)

,

(3.7)

где pr – коэффициент влияния расстояний на перемещение потребителей.

Показатель влияния объекта i на склад j в зависимости от мощности склада определяется по следующей формуле:

,

(3.8)

,

(3.8)

где mi – мощность i-го склада;

mmax – максимальная мощность складов;

pm – коэффициент влияния мощностей складов на перемещение объектов.

Влияние объектов на склады в зависимости от стоимости продукции на каждом из складов определяется показателем Ws, который рассчитывается по следующей формуле:

,

(3.9)

,

(3.9)

где si – стоимость продукции на i-ом складе;

smax – максимальная стоимость продукции на анализируемом рынке сбыта;

ps – коэффициент влияния стоимости продукции на перемещение клиентов.

Показатель влияния объекта i на склад j в зависимости от уровня сервиса склада j определяется по формуле:

,

(3.10)

,

(3.10)

где gi – уровень сервиса i-го склада;

gmax – максимальный уровень сервиса складов;

pg – коэффициент влияния уровня сервиса на перемещение потребителей.

ВОПРОС №30. МТО строительства

Материально-техническое обеспечение (МТО) строительства представляет собой организованный процесс комплектных поставок всех видов материально-технических ресурсов в строгом соответствии с технологической последовательностью производства строительно-монтажных работ.

МТО осуществляется заказчиками, генеральными подрядчиками и субподрядными организациями и регламентируется следующими основными документами. Положением о порядке обеспечения капитального строительства материалами, изделиями и оборудованием. Правилами о договорах подряда на капитальное строительство и Положением о взаимоотношениях организаций — генеральных подрядчиков с субподрядными организациями.

МТО всеми материалами, деталями и конструкциями для выполнения строительно-монтажных работ является обязанностью генподрядчика; обеспечение технологическим, энергетическим, общезаводским оборудованием и аппаратурой является обязанностью заказчика; МТО выполняемых субподрядных работ преимущественно осуществляют субподрядные организации.

В соответствии с ГОСТ 21.109—80 в проектно-сметной документации для строительства объекта должна быть приведена потребность в строительных материалах, деталях и изделиях как на изготовление конструкций, так и на производство строительно-монтажных работ.

В стране создается Единая система МТО капитального строительства, основными элементами которой являются:

осуществление МТО строительных организаций по их заказам через территориальные органы Госснаба СССР:

осуществление МТО через сеть создаваемых магазинов;

развитие управлений производственно-технической комплектации (УПТК) в строительных организациях и повышение уровня заводской готовности строительных элементов на производственно-комплектовочных базах (ПКБ) УПТК;

развитие и расширение пакетной и контейнерной поставки строительных грузов;

осуществление инженерной подготовки комплектации на основе унифицированной нормативно-технологической документации УНТД;

автоматизированная система управления МТО.

Организация производственно-технологической комплектации объектов, бригад. Информационной базой для планирования и осуществления производственно-технологической комплектации объектов строительства служит унифицированная нормативно-технологическая документация (УНТД) по комплектации.

УНТД —это комплекс документов, входящих в состав проекта производства работ и являющегося, в свою очередь, проектом производственно-технологической комплектации стройки. В УНТД указывается состав, количество и последовательность поставки технологических комплектов на объект строительства по видам материальных ресурсов в соответствии с графиком производства работ.

УНТД по комплектации разрабатывается один раз в период подготовки строительства на весь объект или на объем имеющейся проектно-сметной документации.

На основании УНТД производится:

годовое, квартальное, месячное и декадно-суточное планирование комплектации;

обеспечение технологическими комплектами работ, выполняемых строительными бригадами;

оперативное управление и регулирование комплектацией объектов и бригад;

расчеты за поставки конструкций и изделий.

Технологический комплект представляет собой набор конструкций, материалов и изделий, необходимых для выполнения укрупненного комплекса работ, конструктивного или объемного элемента (этажа, секции, яруса, пролета и т. д.).

При формировании технологического комплекта учитываются следующие ограничения: конструкции и изделия, входящие в него, должны монтироваться одной бригадой; объем комплекта не должен превышать недельной или декадной потребности работ; стоимость технологического комплекта обычно не превышает 40 тыс. руб. в жилищном и культурно-бытовом строительстве, а в промышленном — 25 тыс. руб.

Технологические комплекты делятся на поставочные и рейсовые.

Поставочный комплект представляет собой элемент технологического комплекта, отправляемый на объект с предприятия-поставщика (базы стройиндустрии, базы комплектации и т. д.) в соответствии с оперативным графиком комплектации.

Рейсовый комплект — часть поставочного или технологического комплекта, доставляемая одним транспортным средством.

В состав УНТД входят: карточка реквизитов объекта, схема образования технологических комплектов, комплектовочно-технологические карты, сводная комплектовочно-технологическая карта, таблицы стоимости технологических комплектов. Кроме того, в зависимости от местных условий дополнительно разрабатываются: типовые графики комплектации объекта по поставщикам, транспортно-комплектовочные графики, технологические карты, повышения строительной готовности материалов. Карточка реквизитов объекта содержит информационные признаки объекта: код и наименование треста, СМУ, адресность и различные характеристики объекта, его стоимость, сроки строительства, ввода в эксплуатацию и др.

Схема образования технологических комплектов представляет собой графическое изображение на плане, фасаде или разрезе здания и сооружений технологических комплектов в увязке с принятой технологической последовательностью их монтажа.

Комплектовочно-технологические карты (КТК) содержат информацию о сроках поставки, номенклатуре и количестве ресурсов в каждом технологическом комплекте.

Экономия материально-технических ресурсов. Соблюдение норм расхода строительных материалов контролируется сопоставлением фактического расхода с нормативным в отчете по форме М-29. Если производитель работ (мастер) в отчетном месяце допустил перерасход материалов, то вместе с этим он представляет в ПТО СМУ объяснительную записку о причинах перерасхода.

При организации строительства вахтовым методом для обеспечения сохранности материальных ценностей необходима передача их от одного сменного коллектива другому на основе приемно-сдаточного акта.

Комплектация предъявляет особые требования к способу доставки, который может быть сформулирован как принцип бесперегрузочной доставки материалов и изделий в зону рабочего места. Этому принципу в наилучшей мере отвечает пакетирование и контейнеризация.

При контейнеризации поставок материальных ресурсов на объекты сокращаются потери материалов, уменьшаются затраты ручного труда на погрузочно-разгрузочных работах, создаются благоприятные условия для механизации, значительно сокращается- простой автотранспортных средств. Контейнер обеспечивает лучшую сохранность грузов и может быть также использован для временного хранения продукции в качестве микросклада.

Осуществление контейнерных и пакетных поставок регламентировано «Руководством по организации контейнерных и пакетных перевозок массовых строительных грузов автомобильным транспортом».

Одним из условий осуществления комплектации и экономии материальных ресурсов является наличие в УПТК высокомеханизированной производственно-комплектовочной базы (ПКБ).

Задачами ПКБ являются: изготовление нетиповых конструкций и изделий, повышение готовности материалов и изделий к производственному потреблению на объектах; контейнеризация и пакетирование материалов; комплексная механизация погрузочно-разгрузочных и складских работ.

Вопрос № 31. Порядок формирования политики качества, руководства по качеству и документов качества при создании СМК организации

Система управления качеством строительной продукции (СУК СП) – совокупность мероприятий, методов, средств, направленных на установление, обеспечение и поддержание необходимого уровня качества зданий и сооружений на всех этапах их создания.

Основными задачами системы являются:

формирование необходимого уровня качества строительной продукции при изысканиях и проектировании,

обеспечение установленного уровня качества продукции при ее производстве,

эффективное использование зданий, сооружений и поддержание (сохранение и восстановление) достигнутого уровня качества при их эксплуатации.

Экономическая основа СУК СП – постоянное совершенствование планирования качества продукции и труда, а также способов стимулирования обеспечения и повышения его уровня. К методам управления качеством строительной продукции (методам целенаправленного воздействия) следует отнести экономические, организационно-распорядительные, воспитательные и правовые меры воздействия.

Процесс управления качеством продукции и труда состоит из разработки программы управления, планирования качества продукции и труда и реализации программы, в том числе: сбора и анализа информации о качестве в процессе создания продукции; принятия решения по управлению качеством (воздействия на объект управления); сбора и анализа информации об изменениях в качестве, вызванных управляющими воздействиями.

Управление качеством строительной продукции – установление, обеспечение и поддержание необходимого уровня качества зданий и сооружений при проектировании, возведении и эксплуатации, осуществляемые благодаря систематическому контролю и целенаправленному воздействию на условия и факторы, влияющие на качество зданий и сооружений.

В основе управления качеством, которое является частью общей системы управления строительством, лежит единство управляющей и управляемой систем. Под управляющей системой (субъект управления) понимают службу качества организации, команды которой (прямая связь) воздействуют на управляемую подсистему (объект управления). Под управляемой системой в основном понимают технологию и организацию производства.

Обратная связь в системе управления качеством включает в себя поток информации о фактических показателях качества продукции, параметрах, технологии и других данных, характеризующих уровень организации труда и производства в конкретной строительной фирме.

В современной литературе и практике используются следующие концепции менеджмента качества:

система качества (Quality System);

управление качеством (Quality Control);

статистический контроль качества (Statistical Quality Control);

система управления производственными ресурсами (Environmental Management System);

интегрированный менеджмент качества (Integrated Management).

Управляющая система начинается с руководства высшего звена. Именно руководство высшего звена должно исходить из стратегии, состоящей в том, что фирма способна на большее по сравнению с прошлым. В организационной структуре фирмы могут быть предусмотрены специальные подразделения, занимающиеся координацией работ по управлению качеством. Распределение специальных функций управления качеством между подразделениями зависит от объема и характера деятельности фирмы.

;

; ;

; ;

;