- •ВВЕДЕНИЕ

- •1 ТИПОВЫЕ ОБЩЕПРОМЫШЛЕННЫЕ МЕХАНИЗМЫ

- •1.1 Классификация общепромышленных установок

- •2.1.1 Одноконцевая подъемная лебедка

- •2.1.2 Двухконцевая подъемная лебедка

- •2.7.1 Электрическое непрерывное ограничение момента

- •2.7.2 Механическое непрерывное ограничение момента

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

36

2.1.2 Двухконцевая подъемная лебедка

Рис. 2.4. Кинематическая схема двухконцевой подъемной лебедки.

Д– двигатель; Т – тормоз; Р – редуктор; КШ – канатоведущий шкив;

К– кабина; Пр – противовес; УК – уравновешивающий канат.

На рис. 2.4 представлена кинематическая схема двухконцевой лифтовой лебедки с червячным редуктором и канатоведущим шкивом. Результирующее усилие на канатоведущем шкиве определяется разностью натяжений ветвей подъемного каната (рис. 2.4):

|

|

|

|

|

F = F1 - F2 . |

|

|

|

|||

С |

учетом |

сил |

трения в |

|

|

|

|

¢ |

и |

¢¢ |

|

направляющих кабиныF |

противовеса F |

, а |

|||||||||

|

|

|

|

|

|

|

|

тр |

|

тр |

|

также |

веса 1 |

м |

подъемного |

канатаqx |

натяжения F1 |

и |

F2 определяются |

||||

соотношениям: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

¢ |

|

|

|

|

|

|

F1 = G + G0 + q x x ± Fтр |

|

|

|

|||||

|

|

|

F = G |

пр |

+ q |

x |

(Н - x) m F¢¢ |

|

|

|

|

|

|

|

2 |

|

|

тр |

|

|

|

||

37

где Gпр - вес противовеса, с целью дополнительного снижения требуемой:

мощности двигателя выбирают больше веса подъемного |

сосудаG0. При этом |

уравновешивается и часть полезного груза |

|

G пр = G 0 + aG ном , |

(2.9) |

где a - коэффициент уравновешивания. |

|

С учетом (2.7) результирующее усилие составит: |

|

¢ |

¢¢ |

F = G - aG ном + q k (2x - H) ± (Fтр + Fтр ),

где знак плюс соответствует подъему кабины, а минус - спуску.

Результирующее усилие F удобно представить в виде алгебраической суммы

активного усилия Fгр и реактивного, обусловленного трением |

усилияFтр. Эти |

||||

составляющие |

определят соответственно |

активную |

гр |

М и |

реактивную М, |

|

|

|

|

тр |

|

составляющую |

приведенного к валу |

двигателя |

статического момента. М |

||

|

|

|

|

|

ст |

Составляющая Мтр должна учитывать, кроме трения в направляющих, все потери на трение в подъемной лебедке.

М ст = М гр + М тр = |

[G + q k (2x |

- H) - aG ном ]Dкш |

+ M тр. |

(2.10) |

|

2i p |

|||

|

|

|

|

Из соотношения (2.10) следует, что статический момент зависит от загрузки кабины и от коэффициента уравновешивания a. Кроме того, при большой высоте подъема Н на статический момент может оказывать существенное влияние вес

38

ветвей каната, при этом момент Мст является функцией пути.

Если высота подъема невелика, составляющая qk (2x - H) » 0 . Тогда при

подъеме номинального груза (G = Gном) и пустой кабины (G = 0) статический момент можно определить с помощью соотношений:

ì |

|

(1 - a)GномDкш |

|

|

|

|

||||||||||

ïМст1 = Мгр + Мтр = |

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

2iphл.ном |

|

|

|

|

||||||||

ï |

|

|

|

|

|

|

|

|

|

|||||||

ï |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2.11) |

|

í |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ï |

|

|

|

|

aGномDкш |

|

|

|

|

|

||||||

ïМст2 = -Мгр + Мтр |

= - |

hл.ном |

, |

|||||||||||||

|

|

2i |

|

|

||||||||||||

ï |

|

|

|

|

|

|

p |

|

|

|

|

|

||||

î |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где hл.ном - КПД подъемной установки с учетом трения в направляющих, |

||||||||||||||||

соответствующий номинальной нагрузке. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Статический момент при спуске |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ì |

|

|

|

(1 - a)GномDкш |

|

|

||||||||||

ïМ¢ст1 = Мгр - М тр = |

|

|

|

|

|

|

|

|

|

|

|

hл.ном; |

||||

|

|

|

|

2ip |

|

|

|

|||||||||

ï |

|

|

|

|

|

|

|

|

|

|

|

|||||

ï |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2.12) |

|

í |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ï |

|

|

|

|

|

aGномDкш |

|

|

|

|

||||||

ïМ¢ст2 = -Мгр - Мтр |

= - |

, |

|

|

||||||||||||

2i |

|

h |

|

|

|

|

||||||||||

ï |

|

|

|

|

|

p |

л.ном |

|

|

|

|

|

||||

î |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Влияние коэффициента |

уравновешиванияa на требуемую мощность |

двигателя можно оценить с |

помощью среднеквадратичного момента нагрузки |

Мск, задавшись определенным циклом работы.

Пусть цикл состоит из подъема номинального груза и спуска пустой кабины:

Полагая tп = tс = tp, с помощью (2.11) и (2.12) получаем:

|

|

|

|

|

|

39 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

М |

+ |

|

|

G |

ном Dкш |

|

(1 - a)2 + a |

2 |

|

|

|

||

М ск = |

ст1 |

М¢ст2 |

= |

|

. |

(2.13) |

|||||||||

|

|

2 |

|

2i phл.ном |

2 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

Значение a = a |

опт |

, при котором имеет место минимальное значение М |

|

ск |

можно определить, приравняв нулю производную подкоренного выражения в

(2.13):

d (1 - 2a + 2a2 ) = 0; aопт = 0,5. da

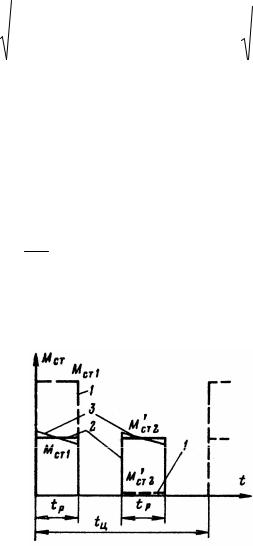

Рис. 2.5. Графики Мст = f(t) при различной степени уравновешенности

На рис. 2.5 представлены графики работы двигателя приa = 0 (штриховые линии 1) и при a = 0,5 (сплошные линии 2). Из (2.13) следует, что при a = 0

момент Мск больше, чем при a = 0,5, в 1,41 раза. Сравнивая этот результат и графики на рис. 2.5, можно сделать вывод, что требуемая мощность двигателя при одинаковом среднем значении момента минимальна при равном

(постоянной) нагрузке. Оптимальное значение a зависит от параметров цикла работы и от потерь на трение в установке(при проектировании значения коэффициента уравновешивания для разных установок лежат в пределах a = 0,4 ¸

40

0,6).

При большой высоте подъема Н на статический момент в соответствии с

(2.10) оказывает значительное влияние неуравновешенный вес подъемного

каната. Этот вес изменяется в функции координаты х и нарушает достигаемую выбором a = aопт равномерность нагрузки (график 3 на рис. 2.5). За счет этого требуемая мощность двигателя увеличивается. Поэтому при большой высоте

подъема обычно прибегают к уравновешиванию веса подъемного каната

помощью компенсационного (уравновешивающего) каната УК, показанного на рис. 2.4 штриховой линией. Для таких установок соотношения(2.11) и (2.12)

применимы при любой высоте подъема.

Из (2.11) и (2.12) видно, что при a = 0,5 максимальные и минимальные

нагрузки как по значению, так и по характеру одинаковы при любом направлении движения. Об этом можно судить по представленным на рис. 2.6, а примерным

зависимостям М/Мст1 =f (G/Gном) при a = 0,5. Возможные пределы изменения

нагрузок двухконцевой подъемной лебедки приa = 0,5 и достаточно высоком

КПД представлены в координатахw, М на .рис2.6, б. Сравнивая

соответствующие графики на рисунках2.6 и 2.3, можно заключить, что нагрузки

двухконцевых подъемных лебедок изменяются в более широких пределах и

симметричны |

относительно |

направления |

движения |

, |

механизмапри |

||||

проектировании |

таких |

установок |

используются |

симметричные |

|||||

электропривода. |

|

|

|

|

|

|

|

|

|

При |

расчете |

двухконцевых |

подъемных |

лебедок, в |

которых |

вместо |

|||

противовеса |

используется |

второй |

|

подъемный |

,сосудможно |

пользоваться |

|||

полученными выше соотношениями, полагая a = 0.

41

а) |

б) |

Рис. 2.6. Пределы изменения нагрузок электропривода двухконцевой лебедки

Динамические нагрузки двухконцевых подъемных установок определяются суммарным приведенным моментом инерции установки и допусти ускорением в соответствии с(2.8). Здесь важно иметь в виду, что суммарный момент инерции зависит от суммы всех поступательно движущихся масс:

J å = J дв + J вр + (mпр + mп.с + mгр + mк ) |

V |

2 |

(2.14) |

|

|

||

|

w2 |

||

где Jвр - приведенный момент инерции всех вращающихся масс лебедки;

m пр , m п.с , mгр , mк - |

массы соответственно противовеса, подъемного |

|

||||

сосуда, груза, подъемного и компенсационного канатов. |

|

|

|

|||

Так как мощность двигателя определяется разностью концевых нагрузок, |

|

|||||

момент инерции связан |

с суммой |

их, особенностьюмасс |

двухконцевых |

|

||

подъемных |

лебедок |

является |

большой |

момент |

инерции , |

ме |

превышающий в 2-5 раз момент инерции двигателя.

42

2.2 Статические и динамические нагрузки электроприводов механизмов передвижения и поворота

Кинематические схемы механизмов передвижения и поворота представлены на рис. 2.7.

а) |

б) |

Рис. 2.7. Кинематическая схема механизма передвижения (а) и поворота (б).

Д – двигатель; Т – тормоз; Р – редуктор; ВШ – ведущая шестерня; ЗВ – зубчатый венец.

Для механизмов передвижения, работающих на горизонтальном пути в производственном помещении, приведенный к валу двигателя статический момент, обусловленный силами трения, можно вычислить по формуле

|

|

æ dц |

|

ö |

|

|

|

¢ |

ç |

|

+ f |

÷ |

|

|

|

|

|

||||||

|

К р (G + G 0 )çm |

2 |

÷ |

|

|

||

Мст = |

|

è |

|

ø |

, |

(2.15) |

|

i рhм |

|

|

|

||||

|

|

|

|

|

|

||

где G¢0 - общий вес незагруженного механизма;

m - коэффициент трения в опорах ходовых колес; f - коэффициент трения качения ходовых колес; hм - КПД передач механизма;

43

dц — диаметр цапф (подшипников) колес;

kр — коэффициент, учитывающий трение реборд колес о ,рельсы

возникающее вследствие возможного перекоса конструкции моста или тележки.

Изменения Мст вызываются изменениями весаG перемещаемого полезного

груза, а также изменениями условий трения в кинематических звеньях механизма.

Если общий вес механизмаG¢0 невелик в сравнении с весом номинального

полезного груза Gном, что имеет место для механизмов передвижения тележек

мостовых, козловых кранов и подобных им установок, то определяющее влияние

оказывают |

изменения веса |

полезного |

груза(прямая |

1 на рис. |

2.8, а). Для |

механизмов |

передвижения |

более тяжелых конструкций, например мостовых |

|||

кранов, влияние полезного |

груза на |

статические |

нагрузки |

привода невелико |

|

(прямая 2 на рис. 2.8, а). Поэтому при проектировании электроприводов таких механизмов следует иметь в виду изменения и других факторов, частности трения в передачах и реборд колес о рельсы. Точному расчету эти изменения не поддаются. Их влияние можно учитывать ориентировочно, снижая расчетные минимальные нагрузки на 20-30 %.

44

а) |

б) |

Рис. 2.8 – Пределы изменения нагрузок электроприводов механизмов

передвижения и поворота без учета ветровой нагрузки и уклона в координатах

Мст / М ст1, G / G ном (а) и w, М (б)

Всоответствии с кинематической схемой, приведенной на рис. 2.7, б, при

горизонтальном |

положении |

платформы |

и |

отсутствии |

воздействия |

в |

||

статический момент механизма поворота можно определить так: |

|

|

||||||

|

|

М ст = k p |

2f (G + G¢0 )Dкр |

, |

(2.16) |

|

||

|

|

|

d рih |

|

|

|||

|

|

|

|

|

|

|

|

|

где kр - коэффициент, учитывающий трение реборд колес опорных тележек о

рельсы или роликов опорного роликового круга о направляющие, а также трение в центральной цапфе оси вращения платформы;

Dкр - диаметр роликового круга ;

dр — диаметр |

роликов (в |

случае |

опорных тележек - диаметр их колес); |

||

f - коэффициент трения качения роликов или ходовых колес. |

|

|

|||

Зависимость |

статического |

момента электропривода |

поворота |

от ве |

|

полезного груза G |

выражается |

также |

прямой2 на рис. 2.8, а, |

так как |

для |

подавляющего большинства машин вес поворотной платформы с оборудованием много больше веса полезного груза.

45

Статические нагрузки установок, работающих на открытом воздухе, могут существенно изменяться при наличии уклона или воздействия ветра. В общем случае сила сопротивления движению для механизма передвижения может быть представлена в виде алгебраической суммы (влияние уклона показано на рис. 2.1,

б):

Fc = Fгр + Fтр + Fв = (G¢0 + G) sin b + k тр (G¢0 + G) cos b + pвSв , |

(2.17) |

где

|

æ dц |

|

ö |

|

||

|

ç |

|

|

+ f |

÷ |

|

|

|

|

||||

|

2k p çm |

÷ |

|

|||

k тр = |

è |

2 |

|

ø |

; |

|

|

Dк |

|

|

|||

|

|

|

|

|

||

Dк - диаметр ходового колеса; b - угол уклона;

рв - ветровое давление, принимаемое обычно при выборе мощности электродвигателя равным 150-250 Па;

Sв - площадь парусности сооружения.

Площадь парусности сооружения может быть найдена по выражению

Sв = k спSв.к + Sв.г ,

где kсп — коэффициент сплошности конструкции, численно равный 0,3-0,6 для ферм и 0,7-0,8 для механизмов;

Sв.к, Sв.г — площадь, ограниченная контуром конструкции и груза.

Статический момент в случае, когда результирующая сила направлена против движения, т. е. является тормозной, следует определять по формуле

46

М ст = FcDк , 2ihм

а если по движению, то по формуле

М ст = FcDк hм , 2i

Уклон и ветровая нагрузка в значительной степени расширяют пределы

изменения нагрузок и изменяют их характер. При наличии уклона нагрузка становится несимметричной аналогично рис. 2.3, б. Ветровая нагрузка может иметь любое направление, и при большой парусности пределы изменения

статической нагрузки могут охватывать как двигательный, так и тормозной

режимы (см. рис. 2.6, а, б). Кроме того, для механизмов поворота статический момент, обусловленный ветром, при постоянной силе ветра зависит от угла поворота платформы.

Важнейшей особенностью механизмов передвижения и поворота является

большая механическая инерция, влияние которой тем больше, чем тяжелее движущееся сооружение и чем выше скорость движения. Приведенный к валу

двигателя момент инерции движущихся масс установки для |

механиз |

||||

передвижения и поворота кранов и для механизмов поворота экскаваторов в 2 - 20 |

|||||

раз больше собственного момента инерции двигателя. Поэтому для |

таких |

||||

механизмов при большой частоте включений динамические нагрузки определяют |

|||||

необходимую мощность двигателя, а статические нагрузки невелики в сравнении |

|||||

с динамическими. |

|

|

|

|

|

Передача |

динамических |

усилий |

вызывает |

дополнительные |

потери |

редукторе, которые желательно |

в расчетах учитывать, если динамические |

||||

нагрузки передач соизмеримы со статическими или превышают их. Приведенный динамический момент для пуска можно определять из соотношения

47 |

|

|

|

|

|

М дин = J дв eдоп |

+ J м |

eдоп |

, |

(2.18) |

|

hм |

|||||

|

|

|

|

||

а для торможения |

|

|

|

|

|

М дин = J дв eдоп + J м eдоп hм , |

(2.19) |

||||

где J м = J å - J дв - приведенный к валу |

двигателя момент |

инерции всех |

|||

поступательно и вращательно движущихся масс механизма.

У механизмов передвижения и поворота установок, в которых груз или ковш подвешен на канате и может колебаться подобно маятнику, динамический момент

Мдин является переменной величиной. Груз (или ковш) при пусках и

торможениях раскачивается, поэтому кран (поворотная платформа) и груз движутся в разных фазах колебания с разными ускорениями. В расчетах для построения нагрузочных диаграмм и выбора двигателей эти колебания обычно не учитывают, определяя с помощью (2.18) и (2.19) средний динамический момент по среднему ускорению и моменту инерции.

48

2.3 Выбор двигателей для механизмов циклического действия

Электроприводы механизмов циклического действия работают в повторно-

кратковременном режиме, характерной особенностью которого являются частые пуски и остановки двигателя:

1. Потери энергии в переходных процессах непосредственно зависят от

момента инерции электропривода J å , основную долю которого, если исключить инерционные механизмы, составляет момент инерции двигателяJ дв . Поэтому

при повторно-кратковременном режиме желательно применять двигатели,

которые имеют возможно меньший момент инерции J дв .

2. По условиям нагрева допустимая нагрузка двигателя при повторно-

кратковременном режиме выше, чем при длительном. При пуске с повышенной статической нагрузкой двигатель должен развивать и повышенный пусковой момент, превосходящий статический на значение требуемого динамического момента. Поэтому в повторно-кратковременном режиме работы требуется более высокая перегрузочная способность двигателя, чем при длительном. Требование высокой перегрузочной способности определяется также и необходимостью

преодоления кратковременных |

механических перегрузок, возникающих при |

||||

отрыве грузов, черпании грунта и т. п. |

|

|

|

||

3. Условия |

нагревания |

и |

охлаждения |

двигателей |

при - повт |

кратковременном режиме отличаются от аналогичных условий при длительном

режиме. Особенно |

сильно |

это |

отличие |

проявляется |

у |

двигателе |

самовентиляцией, так |

как количество |

охлаждающего |

воздуха, поступающего в |

|||

двигатель, зависит от его скорости. Во время переходных процессов и пауз теплоотдача двигателя ухудшается, что оказывает существенное влияние на допустимую нагрузку двигателя.

Все |

эти |

условия |

определяют |

необходимость |

использован |

электроприводах механизмов циклического действия специальных двигателей, |

|||||

номинальным |

режимом которых |

является |

повторно-кратковременный режим, |

||

49

характеризующийся определенной номинальной продолжительностью включения

t р

ПВном = 100% t р + t 0

где tp, t0 - соответственно время работы и время паузы.

В повторно-кратковременном режиме при работе с номинальной нагрузкой температура двигателя колеблется около допустимого значения, увеличиваясь во время работы и снижаясь во время паузы. Очевидно, отклонения температуры от

допустимой тем выше, чем больше при данной ПВ продолжительность цикла tц =

tр + t0 и чем меньше постоянная времени нагрева двигателя Тн. Чтобы ограничить возможную максимальную температуру двигателя, ограничивают допустимую

длительность |

цикла. |

Для |

отечественных |

серий |

двигателей |

повторн- |

|

кратковременного режима допустимое время цикла установлено равным10 мин. |

|||||||

Стандартные продолжительности включения ПВ= |

15, 25, |

40, 60, 100 %. С |

|||||

увеличением ПВ номинальная мощность двигателя уменьшается. |

|

||||||

Промышленность |

|

выпускает |

ряд |

серий |

двигателей- |

||

кратковременного режима: асинхронные крановые с короткозамкнутым ротором |

|||||||

серии МТКF и с фазным ротором серии |

МТF; аналогичные |

металлургические |

|||||

серий МТКН и МТН; постоянного тока серии Д(в экскаваторном исполнении |

|||||||

серии ДЭ). Для |

машин |

указанных серий |

характерна удлиненная форма |

ротора |

|||

(якоря), обеспечивающая снижение момента инерции. Для уменьшения потерь,

выделяющихся в статорной обмотке в переходных процессах, двигатели серий

МТКF и МТКН имеют повышенное номинальное скольжениеS |

= 7¸12%. |

ном |

|

Перегрузочная способность двигателей крановой и |

металлургической серий |

||||||||

составляет |

2,3 - 3 |

при ПВ = |

40%, |

что при |

ПВ= |

100% соответствует |

|||

l = М кр / М ном.100% = 4 ¸ 5,5 . |

|

|

|

|

|

|

|

||

Использование |

двухдвигательного |

привода |

вдвое |

расширяет |

предел |

||||

применения |

перечисленных |

типов |

электрических |

.машинПри |

больших |

||||

50

требуемых мощностях применяются асинхронные двигатели серий , АО, АК,

ДАФ и .,др а также двигатели постоянного тока единой серии П специализированных модификациях, например в экскаваторном исполнении ПЭ,

МПЭ, для лифтов МПЛ и т. п.

Выбор двигателей крановых и металлургических серий наиболее просто осуществляется в тех случаях, когда действительный график работы его совпадает

содним из номинальных. Однако реальные циклы, как правило, сложнее,

нагрузка двигателя на различных участках цикла оказывается различной,

продолжительность включения отличается от номинальной. Поэтому сначала определяется эквивалентная по нагреву постоянная нагрузка при действительной

ПВд, которая |

далее |

пересчитывается |

к |

стандартной |

продолжительност |

включения ПВном. Пересчет может быть произведен с помощью соотношений:

ì |

|

|

|

ПВ д |

|

; |

|

|

|

|

|

||

ïI ПВ.ном = I ПВ.д |

|

|

|

|

|

|

|

|

|

|

|||

ПВном |

|

|

|

|

|

||||||||

ï |

|

|

|

|

|

|

|

|

|||||

ï |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПВ д |

|

|

|

|

|

|||

ï |

|

|

|

|

|

|

|

; |

|

||||

íМ ПВ.ном = М ПВ.д |

|

|

|

|

|

|

|

(2.20) |

|||||

|

|

ПВном |

|||||||||||

ï |

|

|

|

|

|

|

|

|

|||||

ï |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПВд |

|

|

|

|

|

|

|

||

ïР ПВ.ном = Р ПВ.д |

|

|

|

|

|

. |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||||

ï |

|

|

|

ПВном |

|

|

|

|

|

||||

î |

|

|

|

|

|

|

|

|

|||||

Соотношения (2.20) являются приближенными, так как не учитывают двух

важных факторов, изменяющихся при изменении ПВ и существенно влияющих на

нагрев двигателя:

1. Количество теплоты, выделяющееся в двигателе за счет постоянных

потерь - возрастает при увеличении ПВ и уменьшается при переходе на меньшие значения ПВ.

2 Условия вентиляции двигателей - при самовентиляции условия охлаждения

в периоды работы в несколько раз лучше, чем в периоды пауз. Поэтому с

возрастанием ПВ условия охлаждения улучшаются, уменьшением —

51

ухудшаются.

Сопоставляя влияние этих двух факторов, можно заключить, что оно противоположно и в той или иной степени взаимно компенсируется. Благодаря этому для современных серий приближенные соотношения(2.20) дают достаточно правильный результат, если их использовать только для пересчета на

ближайшую к ПВд номинальную продолжительность включения ПВном.

Используемые при выборе двигателя методы средних поте

эквивалентных величин имеют поверочный характер, так как требуют знания ряда параметров предварительно выбранного двигателя. При предварительном выборе

во избежание многократных ошибок необходимо учитывать особеннос

конкретного механизма. Для общепромышленных механизмов |

циклического |

действия можно указать три наиболее характерных случая |

предварительного |

выбора двигателя: |

|

1. Цикл работы механизма задан, причем динамические нагрузки оказывают

незначительное влияние на нагрев двигателяхарактерен для механизмов с малыми инерционными массами — одноконцевых подъемных и тяговых лебедок

Оценить влияние динамических нагрузок на нагрев двигателя можно путем

сравнения продолжительности пуска tп |

с продолжительностью установившегося |

режима работы tуст. Если tп << tуст, |

выбор двигателя можно произвести по |

нагрузочной диаграмме исполнительного механизма. По этой нагрузочной

диаграмме |

определяется среднеквадратичный момент нагрузки |

М |

с |

|

cк.ПВ.д |

|

|

помощью |

формул (2.20) пересчитывается к ближайшей номинальной |

ПВ |

и |

|

|

ном |

|

далее определяется требуемая мощность двигателя по заданной рабочей скорости

wр :

Р тр = k з М ск.ПВ.номwр .

52

При этом приближенный учет влияния динамических нагрузок производится

путем введения в формулу коэффициента запасаkз = 1,1 ¸ 1,5. С увеличением

отношения t п / t уст коэффициент запаса нужно увеличивать ориентировочно,

полагая, что при t п / t уст < 0,05 следует брать меньшее из указанных значений, а

при t п / t уст > 0,2 - 0,3 - большее. Предварительно выбранный двигатель необходимо проверить по нагреву одним из методов, рассмотренных в курсе теории электропривода [2, 4], а также по перегрузочной способности из условия:

М max = Мст1 + М дин £ М доп

где Мдоп - допустимый момент кратковременной перегрузки. Для двигателей

постоянного тока момент М ограничивается условиями коммутации тока на

доп

коллекторе:

М доп = lМ ном

где l - перегрузочная способность двигателя по каталожным данным.

Для асинхронных двигателей при определении М необходимо учитывать

доп

возможность снижения напряжения сети на10 %. Так как критический момент Мкр пропорционален квадрату напряжения, то

|

|

æ |

U c |

ö2 |

|

|

|

|

|

|

М доп = |

ç |

|

|

÷ |

lМ ном = 0,81 |

× lМном . |

|

|

|

|

|

|

||||||

|

ç |

Uc..н.н |

÷ |

|

|||||

|

|

è |

ø |

|

|

|

|

||

Кроме |

того, асинхронные |

двигатели |

с |

короткозамкнутым |

ротором |

||||

необходимо таким же путем проверять по пусковому моменту.

|

53 |

2. Цикл |

работы механизма задан и известно, что динамические нагрузки |

существенно |

влияют на нагрев двигателяхарактерен для механизмов с |

большими инерционными массамитяжелых и быстроходных механизмов передвижения и поворота, но может иметь место и в других случаях при большой

частоте включений. |

|

|

|

|

Оценку |

влияния динамических |

нагрузок и здесь |

можно |

произвес, |

сравнивая |

время переходного процесса |

и установившейся |

работы. Если |

они |

соизмеримы или t п > t уст , пренебрегать динамическими нагрузками нельзя даже

при предварительном выборе двигателя. В этом случае необходимо для предварительного выбора построить приближенную нагрузочную диаграмму двигателя, задавшись по аналогии с действующими установками его моментом

инерции. Если J дв << Jм , ошибка в значенииJдв не может оказать

существенного влияния на правильность выбора, кромеи того, необходимые уточнения в любом случае дает последующий поверочный расчет.

3. Цикл работы механизма заданием не определенхарактерен для

механизмов универсального назначения, для которых построить конкретный цикл

работы затруднительно. Примером могут служить механизмы нормального

мостового крана небольшой грузоподъемности, который может использоваться в

различных производственных помещениях. Основой для выбора двигателя в

таких случаях может служить расчетный цикл, при котором на первом рабочем

участке t |

двигатель работает с максимальной нагрузкой М |

, а на втором t |

с |

||

р1 |

|

ст1 |

|

р2 |

|

минимальной нагрузкой |

М . Если известно, что влияние |

динамических |

|||

|

|

ст2 |

|

|

|

нагрузок на нагрев двигателя данного механизма невелико, можно определить среднеквадратичный (эквивалентный по нагреву) момент нагрузки, полагая tр1 = tр2:

54

|

M |

2 |

+ |

М |

2 |

|

М ск = |

|

ст1 |

|

|

ст2 |

. |

|

|

2 |

|

|

||

|

|

|

|

|

|

Требуемая мощность двигателя при заданной рабочей скорости определяется соотношением

Р тр = k зМ скwр .

Выбор двигателя по каталогу производится из условияР |

£ Р |

ном |

при |

тр |

|

|

заданной для механизма расчетной продолжительности включения ПВном.

Наличие данных, основанных на статистическом материале, позволяет в случае необходимости конкретизировать условный цикл работы механизма,

принятый выше в качестве расчетного. Определяется время работы

t р1 = t р2 |

= |

3600 |

|

ПВном |

. |

(2.21) |

|

h |

100 |

||||||

|

|

|

|

||||

Это дает возможность вести предварительный выбор двигателя теми же путями, что и в первых двух рассмотренных выше случаях. Это особенно важно тогда, когда можно предполагать, что влияние динамических нагрузок на нагрев двигателя существенно.

55

2.4 Влияние упругих механических связей на динамику механизмов циклического действия

При рассмотрении динамических нагрузок подъемных и тяговых лебедок,

механизмов передвижения и поворота механические связи между движущимися

массами системы предполагались абсолютно жесткими. Из-за конечной

жесткости этих связей механическая часть электропривода представляет собой упругую систему, приложение к которой управляющего(момент двигателя) или

возмущающих (нагрузки) воздействий |

вызывает |

колебания связанных |

масс, |

|||||

увеличивающие |

максимальные |

нагрузки |

связей |

и |

осложняющие |

точнос |

||

отработки требуемых траекторий движения рабочего органа машины. |

|

|||||||

Повышенная |

податливость |

ряда |

механизмов |

обусловлена |

наличи |

|||

упругости канатов, связывающих рабочий орган с приводом, удлиненных по |

||||||||

конструктивным |

соображениям |

валов, |

особенно |

в |

случаях, когда двигатель |

|||

удален от механизма и передача крутящего момента к конечному элементу кинематической цепи осуществляется длинным жестким или гибким валом.

Наиболее наглядным внешним проявлением влияния податливо

механических связей является раскачивание грузов, подвешенных на канатах,

возникающее в каждом переходном процессе пуска или торможения механизма передвижения или поворота. Рассмотрим процесс пуска механизма передвижения,

схема которого приведена на рис. 2.9.

56

Рис. 2.9 – Расчетная механическая схема электропривода механизма передвижения, приведенная к поступательному движению

Механизм представлен в виде двух поступательно движущихся масс, одна из которых перемещается по горизонтальному пути, а вторая подвешена к первой в точке О на невесомой нити. Массой m1 представлена сумма масс механизма и привода, связанных жестко; m2 - масса подвешенного на канате грузозахватывающего устройства с грузом(крюк, магнит, грейфер, ковш экскаватора-драглайна и т. п.). Пуск происходит под действием динамического усилия Fдин, представляющего собой разность постоянного движущего усилия,

создаваемого двигателем, и постоянного тормозного усилия, обусловленного силами трения. Эти величины могут быть рассчитаны по формулам:

|

m |

|

= |

|

J1 |

; |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

1 |

|

r2 |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

m |

2 = |

|

J |

2 |

|

; |

|

|

|

|

|

|

|

|

|

|||

|

|

r |

2 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

F |

|

|

= |

М - М ст |

|

, |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

дин |

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где r = V / w - радиус приведения от вала двигателя со скоростьюw к скорости |

|||||||||||||||||||

механизма V. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Движение |

рассматриваемой |

|

|

|

системы |

|

во |

время |

пуска |

описыв |

|||||||||

следующими дифференциальными уравнениями: |

|

|

|

|

|

|

|

||||||||||||

|

ì |

|

|

|

|

|

|

|

|

|

|

|

d |

2S |

|

|

|

||

|

ïF |

|

- F |

|

|

|

|

= m |

|

|

|

1 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

dt 2 |

|

|

|

||||||||

|

ï дин |

|

12 |

|

1 |

|

(2.22) |

||||||||||||

|

í |

|

|

|

|

|

|

d 2S2 |

|

|

|

|

|

|

|

||||

|

ï |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

ïF12 |

= m 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

dt 2 |

|

|

|

|

|

|

|

|

|

|||||

|

î |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

57

Если пренебречь изменением высоты подвеса, т. е. принять ОК » l, можно на основании геометрических соотношений(рис. 2.9) получить следующее выражение [4]:

|

|

|

|

|

|

|

|

F |

|

|

|

= |

m |

2g |

(S |

- S |

2 |

) |

|

|

|

(2.23) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

12 |

|

|

|

|

|

l |

1 |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

После |

преобразований |

|

из(2.22) |

|

|

|

и |

(2.23) |

получим |

следующее |

||||||||||||||||||||||

дифференциальное уравнение: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

1 |

|

|

|

d3V1 |

|

+ |

dV1 |

= |

|

|

Fдин |

|

|

(2.24) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m1 + m 2 |

|

||||||||||||||||

|

|

|

|

|

|

|

|

W12 |

|

|

|

dt 3 |

|

|

|

dt |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где W12 = |

|

|

(m1 + m2 )g |

|

- частота свободных |

|

|

колебаний |

рассматриваемой |

|||||||||||||||||||||||

|

|

m1l |

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

двухмассовой системы. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Приведем все входящие в него |

величины |

|

к |

валу |

двигателя с помощью |

|||||||||||||||||||||||||||

радиуса приведения r : |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

1 |

|

d3w1 |

+ |

dw1 |

= |

М дин |

|

|

|

(2.25) |

|||||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

dt |

3 |

|

|

|

|

|

dt |

|

J1 + J 2 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

W12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

где W12 = C12 J1 + J 2 ; J1J 2

С12 - приведенная жесткость упругого элемента.

Корни характеристического уравнения соответственно равны: р1 = 0;

р 2,3 = ±jW12 . Решение следует искать в виде

w1 = At + B × sin W12 t + C × cos W12t.

58

Подставляя решение в (2.25), находим:

|

A = |

М дин |

|

= eср. |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

J1 + J 2 |

|

|

|

|

||

Используя |

начальные |

|

условия(w ) |

0 |

= 0, (dw /dt) |

0 |

|||

|

|

|

|

1 |

|

1 |

|||

(dw2/dt)0 = 0 , получаем: |

|

|

|

|

|

|

|

||

|

B = |

|

J 2Mдин |

; |

|

|

|||

|

|

|

|

|

|

|

|||

J1W12 (J1 + J 2 )

C = 0.

Решение уравнения (2.25):

w1 = eср t + J 2eср sin W12t, J1W12

= Мдин / J1,

(2.26)

где eср = М дин /(J1 + J 2 ) - среднее ускорение электропривода. Выражение

для момента |

в упругом |

элементе М можно получить из(2.24) и (2.20), если |

|||

|

|

12 |

|

|

|

последнее |

уравнение |

записать |

приведенным |

к |

валу . двигателяПосле |

преобразований это выражение принимает вид: |

|

|

|||

|

|

M12 = M12ср (1 - cos W12t), |

(2.27) |

||

где M12с2 = J 2eср .

Для рассматриваемого механизма передвижения усилиеF12 действующее в переходных процессах, изменяется по тому же закону:

59

F12 = m2a ср (1 - cos W12t).

Кривые, соответствующие уравнениям (2.24) и (2.25), представлены на рис.

2.10.

Впереходных процессах подвешенная масса совершает колебательное

движение |

- |

раскачивается |

с частотой, зависящей |

от |

высоты |

подвеса и |

|

соотношения |

масс m1 и m2. Частота максимальна |

при |

минимальной |

высоте |

|||

подвеса l, |

но |

и в этом |

случае она невелика(f = |

0,2 |

¸ 0,3 Гц). |

За |

счет |

|

|

|

12 |

|

|

|

|

раскачивания груза ускорение привода переменно, оно зависит от фазы колебания массы m2.

Рис. 2.10. Зависимость w1 и М12 = f(t) при пуске электропривода механизмов передвижения и поворота с подвешенным грузом

Раскачивание подвешенной массы проявляется в увеличении нагрузок

конструкций механизма и мешает работе операторов, затрудняя установку груза или ковша в намеченном месте, поэтому уменьшение раскачивания подвешенных

масс является важной практической задачей. |

|

|||

Как |

следует |

из |

соотношений(2.26) и |

(2.27), уменьшение амплитуды |

колебаний |

масс m1 |

и |

m2 может быть |

достигнуто ограничением среднего |

ускорения привода eср . Этот способ является наиболее распространенным. Его

60

недостатком является увеличение длительности переходных процессов привода,

что в ряде случаев может снижать производительность механизма. |

|

|||||||

|

Раскачивание груза может быть сведено к минимуму действиями машиниста, |

|||||||

если |

система |

управления |

приводом |

обеспечивает |

плавное |

регулирован |

||

пускового момента в диапазоне не |

менее2:1. |

В |

этом |

можно |

убедиться, |

|||

рассматривая процесс пуска на .рис2.10. |

Если |

в |

моментt = p / W12 , когда |

|||||

отклонение груза |

максимально, |

увеличить |

момент |

М |

вдвое, уменьшение |

|||

|

|

|

|

|

|

дин |

|

|

отклонения груза не произойдет и колебания прекратятся. Дальнейший пуск будет протекать при неизменном отклонении, соответствующем среднему ускорению

e¢ср = 2eср ..

Дополнительное уменьшение амплитуды колебаний может быть обеспечено формированием определенного закона изменения во времени динамического

усилия Fдин (момента Мдин). В частности, уменьшение раскачивания может быть

достигнуто ограничением темпа нарастания динамического момента. Зависимость момента от времени можно записать так:

М дин = |

М доп |

t. |

(2.28) |

|

t1 |

||||

|

|

|

Если привести уравнения (2.22) и (2.23) к валу двигателя и затем разрешить

их относительно момента в упругом элементе , считаяМ |

момент М |

12 |

дин |

переменной величиной, получаем следующее дифференциальное уравнение:

1 |

|

d |

2M12 |

+ M12 |

= |

J 2 |

М дин . |

(2.29) |

|

2 |

|

|

dt |

2 |

J1 + J 2 |

||||

W12 |

|

|

|

|

|

|

|

||

Решая (2.29) с учетом (2.28), можно получить зависимость от времени

61

момента |

М , пропорционального |

деформации |

|

упругого |

элемен, т.а е. |

|||||

|

12 |

|

|

|

|

|

|

|

|

|

отклонению груза от вертикали |

|

|

|

|

|

|

|

|

|

|

|

|

æ |

t |

|

1 |

|

|

ö |

|

|

|

|

ç |

- |

|

|

÷ |

(2.30) |

|||

|

|

|

|

W |

t |

|

||||

|

М12 = J 2eдоп ç t |

1 |

1 |

sin W12 t ÷, |

||||||

|

|

è |

|

|

12 |

|

ø |

|

||

где eдоп = М доп /(J1 + J 2 ) - среднее допустимое ускорение привода.

Сравнивая (2.27) и (2.30) при eср = eдоп и прочих равных условиях, можно

заключить, что ограничение темпа нарастания момента снижает амплитуду раскачивания груза относительно среднего значения в отношении

A1 |

= |

|

|

J 2e |

доп |

|

|

= |

|

1 |

= |

T12 |

, |

|||

|

J |

|

e |

|

W |

t |

|

t W |

|

|||||||

A |

2 |

|

2 |

ср |

1 |

|

|

2pt |

1 |

|

||||||

|

|

|

|

12 |

1 |

12 |

|

|

|

|||||||

где T12 = 2p / W12 - период свободных колебаний груза.

Так, если принять t1 =0,5Т12, амплитуда может быть снижена в 3,14 раза. Так

как частота |

при минимальной |

длине |

подвеса |

составляет0,2 - 0,3 |

Гц, что |

соответствует |

периоду колебаний |

Т = 3 |

¸ 5 с, |

получение такого |

эффекта |

|

|

12 |

|

|

|

снижения амплитуд колебаний требует увеличения времени нарастания пускового момента электропривода до 1,5 - 2 с, но при этом снижается среднее ускорение привода, что отрицательно сказывается на производительности машины. При увеличенной длине подвеса груза1 этот недостаток проявляется еще в большей

степени, так как при этом период колебаний возрастает по сравнению

указанными выше значениями.

Чем выше требования к плавности и равномерности перемещения груза, тем более жесткие требования предъявляются к электроприводу в отношен ограничения ускорения и темпа изменения момента в переходных процессах.

При рассмотрении динамических процессов в электромеханических системах

62

общепромышленных механизмов циклического действия с учетом упругих связей механическая часть электроприводов, как правило, приводится к двухмассовой расчетной схеме. Жесткость передач во много раз выше, чем жесткость при раскачивании груза, колебания груза при анализе нагрузок передач можно не учитывать, полагая его отклонение Dj постоянным, пропорциональным среднему ускорению привода.

Формула (2.27) в связи с этим характеризует нагрузки в передачах или в

канате подъемной лебедки, если учесть наличие момента нагрузки , М

ст2

приложенного ко второй массе системы:

М12 = J 2eср (1 - cos W12t) + M ст2 |

(2.35) |

Колебательные динамические нагрузки являются неблагоприятн

фактором, увеличивающим максимальные нагрузки передач по сравнению со средними. Это увеличение характеризуется коэффициентом динамичности:

k дин = |

M12 max |

= |

2J 2eср + M ст2 |

|

|

|

(2.36) |

||

M12ср |

|

|||

|

|

J 2eср + M ст2 |

||

Наиболее значительное увеличение нагрузок характерно для механизмов, у

которых динамический момент J 2eср >> Мcт2.

63

2.5 Особенности динамики редукторных электроприводов инерционных механизмов

Передачи двухконцевых подъемных лебедок, механизмов передвижения и поворота нагружаются значительными динамическими усилиями при разгоне и торможении инерционных масс, которые могут в несколько раз превышать статические нагрузки. Поэтому на динамические режимы электроприводов таких механизмов оказывают существенное влияние следующие особенности зубчатых передач:

1.Наличие зазоров в зубчатом зацепленииприведенный к валу двигателя суммарный зазор передач увеличивается с ростом передаточного числа. При изношенном зубчатом венце механизмов поворота экскаваторов-драглайнов зазор может достигать 1-1,5 оборота вала двигателя.

2.Неравномерность хода, создаваемая зубчатым зацеплением - вызывается условиями работы зацепления и неточностью его изготовления и проявляется наиболее ощутимо в механизмах поворота экскаваторов и поворотных кранов с крупномодульным зубчатым венцовым зацеплением.

Электропривод рассматриваемых механизмов представляет собой сложную |

|

|||||||||||

электромеханическую |

систему, динамика |

которой |

существенно |

зависит |

от |

|||||||

имеющихся в механизме упругих механических связей. |

|

|

|

|

|

|

||||||

На |

рис. |

2.11, а |

приведена |

расчетная |

схема |

|

механической |

час |

||||

электропривода |

поворота, учитывающая |

важнейшие |

упругие |

связи. Момент |

|

|||||||

инерции J1, включает в себя моменты инерции двигателя, тормозного шкива и |

|

|||||||||||

редуктора, которые принимаются жестко связанными. Передача момента от |

|

|||||||||||

двигателя к поворотной платформе, представленной на схеме моментом инерции |

|

|||||||||||

J¢2 , происходит через |

приведенный зазор передачDjз |

и упругий элемент, |

|

|||||||||

обладающий жесткостью C12. Эквивалентная жесткость |

передачC12 |

обычно |

|

|||||||||

определяется жесткостью выходного удлиненного вала редуктора, на котором |

|

|||||||||||

размещается |

ведущая |

шестерня, обегающая |

зубчатый |

|

венец. Поворотная |

|

||||||

платформа |

J¢2 |

связана |

со стрелойJ3 |

упругим |

элементом |

с |

жесткостьюC23. |

|

||||

64

Наконец, жесткость C34 характеризует связь подвешенного груза J4 со стрелой.

а) |

б) |

Рис. 2.11. Расчетные механические схемы электроприводов механизмов поворота

Для |

рассмотрения |

ряда |

физических |

процессов |

схема |

может |

существенно упрощена. Жесткости отдельных упругих связей и моменты инерции |

||||||

различны, |

поэтому влияние |

их на тот |

или иной |

процесс |

неодинак. |

|

Рассматривая раскачивание груза, без большой погрешности можно было считать

все остальные связи, кроме C34, абсолютно жесткими, так как C34 много меньше других жесткостей. В данном случае при рассмотрении динамических процессов в

передачах определяющей является жесткость передачC |

. Остальные связи |

12 |

|

можно либо полагать бесконечно жесткими, либо исключать из рассмотрения, на основе сопоставления их с основной. Очевидно, что C34 << C12 и оказать

принципиального влияния на процессы в редукторе не может.

Таким образом, при рассмотрении динамических процессов в передачах механическая часть электроприводов инерционных установок может быть с достаточным приближением представлена упрошенной расчетной механической схемой, приведенной на рис. 2.11, б, где J 2 = J¢2 + J3 + J 4 . Рассмотрим с помощью рис. 2.11, б, какие нагрузки возникают в передачах при выборе зазоров.

В период выбора зазоров в передачах механическая связь между моментами инерции J1 и J2 отсутствует и под действием момента двигателя М происходит

65

интенсивный разгон масс с моментом инерцииJ |

, жестко связанных с валом |

1 |

|

двигателя. Если при этом принять М= const и пренебречь потерями, движение вала двигателя будет равноускоренным:

w1 = M t = e1.н.н t. J1

механическими

(2.37)

За время выбора зазораt1, двигатель успевает разогнаться до некоторой

скорости w1.нач , которая при равномерно ускоренном движении определяется соотношением

w1.нач = 2e1.начDjз . |

(2.38) |

Так как основные массы механизма с моментом инерцииJ при этом

2

неподвижны, процесс выбора зазора оканчивается упругим ударом, при котором

запасенная во вращающихся со скоростьюw1.нна массах с моментом инерции J1

кинетическая энергия частично рассеивается в виде теплоты, а в основной части

переходит в энергию упругих деформаций, вызывая дополнительные

динамические нагрузки передач. Если начало отсчета времениt совместить с моментом окончания выбора зазоров и не учитывать факторов, вызывающих затухание колебаний, движение системы после выбора зазора может быть представлено системой уравнений:

ìМ - |

М |

= J |

dw1 |

; |

|

|

|

|

|||||

ï |

12 |

1 |

|

|

|

|

ï |

|

|

dt |

(2.39) |

||

í |

|

|

|

|

||

ï |

|

|

|

dw2 |

||

ï |

|

|

|

|||

îM12 |

- Mст = J2 |

|

. |

|||

dt |

||||||

66

Решая (2.39) относительно М и учитывая, что М |

12 |

= C |

12 |

( j - j |

2 |

), |

12 |

|

1 |

|

получаем следующее дифференциальное уравнение:

|

|

1 |

|

d 2M12 |

+ M12 = J 2eср + М ст , |

(2.40) |

|||||

|

|

|

W2 |

dt 2 |

|

||||||

|

|

|

|

|

|

|

|

||||

|

12 |

|

|

|

|

|

|

|

|

||

где eср = (М - Мст ) /(J1 + J 2 ) - среднее ускорение после выбора зазоров; |

|||||||||||

W12 = |

|

|

|

- собственная |

частота |

колебаний упругой |

|||||

|

C12 (J1 + J 2 ) / J1J 2 |

||||||||||

двухмассовой механической системы. |

|

|

|

|

|

||||||

Решение |

уравнения (2.40) |

при |

начальных |

условияхt |

= |

0, (M12)0 = 0, |

|||||

(dM12 / dt)0 = C12w1.нач имеет вид:

М12 = J2eср + Мст + С12w1.нач sin W12t - (J2eср + Мст ) cos W12t. (2.41) W12

На рис. 2.12 штриховыми кривыми показан переходный процесс выбора зазоров без учета затухания, построенный на участке отt = 0 до t = t1 в

соответствии с (2.37), а на участке отt = t1 до t = t2 в соответствии с(2.41). С

учетом демпфирующих сил процесс является затухающим(сплошные линии).

Кривые свидетельствуют о том, что процесс выбора зазоров при слабом демпфировании может сопровождаться повторными размыканиями зазоров

(области, где М12<0) и последующими повторными ударами при их выборе.

67

Рис. 2.12. Переходный процесс выбора зазоров

В соответствии (2с .41) динамический коэффициент, выражающий отношение максимальной нагрузки при выборе зазоров М12max к установившейся

(средней) М12ср, определяется соотношением

|

|

|

|

С2 |

w2 |

|

|

|

k дин =1 + |

1 |

+ |

|

12 |

1.нач |

|

. |

(2.42) |

|

|

|

2 |

|||||

|

|

2 |

(J 2e |

ср + Мст ) |

|

|

||

|

|

|

W12 |

|

|

|

||

Соотношение (2.40) показывает, что без учета затухания приw1.нач > 0

всегда kдин > 2, причем увеличивается с возрастанием начальной скорости и жесткости системы. С учетом (2.36) формулу (2.40) можно представить в виде

|

|

|

2С2 |

e |

Dj |

з |

|

|

|

k дин =1 + |

1 |

+ |

|

12 |

1.нач |

|

|

(2.43) |

|

|

|

|

|

|

2 |

||||

|

|

2 |

(J 2eср + Мст ) |

|

|||||

|

|

|

W12 |

|

|

||||

Таким образом, из (2.42) следует, что повышение плавности выбора зазоров и

68

уменьшение динамических нагрузок в передачах при прочих равных условиях может быть достигнуто уменьшением начальной скорости вала двигателя w1.нач .

В соответствии с(2.43) можно заключить, что при равномерно ускоренном движении в период выбора зазоров единственным средством уменьшен динамических нагрузок является ограничение ускорения на этом этапеe1.нач . В

простейшем случае, учитывая (2.37), можно ограничить ускорениеe1.нач ,

заданным значением путем соответствующего уменьшения момента двигателя в период выбора зазоров по сравнению с его значе, необходимымием для получения требуемого среднего ускорения после выбора зазоров eср .

Сэтой целью при использовании асинхронных двигателей с фазным ротором

вэлектроприводах рассматриваемых установок обязательно предусматривают

одну - две предварительные реостатные характеристики, обеспечивая

возможность снижения пускового момента до (0,4— 0,6)Мном для выбора зазоров

и слабины канатов. В тех редких случаях, когда для таких установок

используются асинхронные двигатели с короткозамкнутым ротором(например,

механизмы передвижения некоторых козловых кранов), для ограничения момента двигателя вводят сопротивления в цепь обмотки статора.

В |

системах Г-Д |

и ТП-Д ограничение начального |

ускоренияe |

может |

|

|

|

|

|

1.нач |

|

быть |

достигнуто |

заданием |

соответствующего |

темпа |

нарастания. |

преобразователя епр во время выбора зазоров [4]: |

|

|

|||

æ deпр ö |

æ dw |

ö |

|

|||

ç |

|

÷ |

= Сç |

1 |

÷ |

= Сe1.нач . |

ç |

dt |

÷ |

dt |

|||

è |

øдоп |

è |

øдоп |

|

||

За счет индуктивности обмотки возбуждения генератора в системе Г-Д

обеспечивается естественное ограничениеdeг / dt , которое во многих практических случаях достаточно для получения требуемой плавности выбора зазоров. Исключением является электропривод поворота мощных экскаваторов

69

типов ЭШ-10/70А, ЭШ-15/90А и др., для которых на время выбора зазоров

необходимо |

подводить |

к |

обмотке |

возбуждения |

пониженное |

напряжен, |

дополнительно замедляя темп нарастания ЭДС. |

|

|

||||

В системе |

ТП-Д, обладающей высоким |

быстродействием преобразователя, |

||||

для выбора зазоров во всех случаях необходимо применять дополнительные

средства, автоматически |

обеспечивающие |

в |

этот |

период |

заданный |

те |

нарастания ЭДС преобразователя. |

|

|

|

|

|

|

70

2.6 Электромеханические колебания резонансного характера

Наличие в кинематических цепях механизмов поворота крупномодульных

венцовых зацеплений, точность изготовления которых ограничена, определяет

повышенный |

уровень |

возмущений, обусловленных |

кинематическими |

|||

погрешностями передач [4]. |

|

|

|

|

|

|

Свойственная |

зубчатой |

передаче |

неравномерность |

хода |

порож |

|

периодические возмущения |

небольшой |

амплитуды, частота |

которых |

равна |

||

частоте перехода с зуба на .зубАмплитуда возмущения зависит от момента инерции механизма J2. Если J2 << J1 амплитуды возмущений исчезающе малы и их влияние при работе электропривода не обнаруживается. Для инерционных механизмов с J2 >> J1 амплитуды возмущений имеют более ощутимую величину

и при неблагоприятных условиях могут оказывать значительное влияние на

работу системы электропривода. В электроприводах поворота определяющее влияние оказывают возмущения, возникающие в зацеплении ведущая шестерня ВШ — неподвижный зубчатый венец3В (рис. 2.7). Частота этих возмущений пропорциональна скорости двигателя

f z = |

wпл Z з.в |

= |

w1 |

Zз.в , |

|

|

|||

|

2p |

2piобщ |

||

где wпл - скорость платформы; |

|

|

||

Zз.в - число зубьев венца. |

|

|

||

При пуске скорость двигателя меняется от0 до w1.уст , при этом частота

возмущений соответственно увеличивается отf |

= 0 до f |

z |

= f |

z.уст |

. При |

z |

|

|

|

торможении происходит уменьшение частоты возмущений от fz.уст до 0.

Физические явления, обусловленные наличием упругих связей в различных

71

механизмах, достаточно наглядно показывают склонность механической части электропривода к колебаниям, которые возникают при различных возмущениях и

без учета демпфирующих сил являются незатухающими. Наиболее

неблагоприятным для подобных систем является периодическое возмущение с частотой, равной частоте свободных колебаний упругой механической системы

W12 . При таком возмущении, имеющем даже небольшую амплитуду, в системе без затухания амплитуды колебаний неограниченно возрастают, а при наличии

затухания |

возрастают |

до |

весьма |

больших значений, т. . имеет |

место |

|||

механический резонанс, представляющий большую опасность для конструкций. |

||||||||

Обычно f z.уус > W12 / 2p = f12 , |

поэтому на участках переходных процессов, |

|||||||

где fz и f12 |

близки по |

значению, зубцовые возмущения вызывают колебания |

||||||

резонансного |

|

характера, вследствие |

которых |

возникают |

значительные |

|||

дополнительные |

динамические |

нагрузки. Колебания |

скорости |

двигателя |

||||

вызывают изменения его ЭДС и тока якорной цепи, и таким образом вся система электропривода вовлекается в общий процесс электромеханических колебаний.

Линейная связь между скоростью и моментом двигателя аналогична вязкому

трению, гасящему колебания. Индуктивность якорной цепи уменьшает

демпфирующее действие привода. Она ограничивает колебания тока и сдвигает их по фазе относительно колебаний скорости, отвод энергии колебаний в якорную

цепь ухудшается. Отрицательная роль индуктивности якоря проявляется,

очевидно, тем сильнее, чем выше резонансная частота W12 . Однако и с учетом индуктивности демпфирующее действие привода в однодвигательном приводе остается значительным. Дополнительные динамические нагрузки, возникающие за счет колебаний в зоне резонанса, не превосходят 30-40 % среднего пускового

значения. |

|

|

|

|

|

|

|

|

Более неблагоприятные условия имеют место |

при многодвигательном |

|||||||

приводе. Увеличение |

числа |

приводных |

двигателей |

является |

важнейш |

|||

тенденцией в развитии электроприводов инерционных механизмов. Широко |

||||||||

применяется |

многодвигательный |

электропривод |

механизмов |

передвижения |

||||

72

тяжелых кранов, увеличивается количество приводных двигателей механизмов поворота. В настоящее время большинство экскаваторов средней и большой мощности имеет двухдвигательный привод поворота, экскаваторы типов ЭШ15/90А и ЭВГ-35/65М — четырехдвигательный, а экскаватор типа ЭШ-100/100 -

восьмидвигательный привод поворота. Увеличение числа двигателей позволяет уменьшить нагрузки на зубчатый венец, равномернее распределить их вдоль его окружности.

Для улучшения распределения нагрузок между двигателями, связанными

венцовым зацеплением, двигатели в системе Г-Д стремятся соединя

последовательно. Такое соединение обеспечивает равномерное распределение нагрузки в установившемся режиме, но одновременно ухудшает демпфирование колебаний [4]. При последовательном соединении, например, двух двигателей для якорной цепи можно записать следующее уравнение:

eпр = eд1 + ед2 + i я R я å = С(w11 + w12 ) + i z R я å , |

(2.45) |

где w11 и w12 - скорости соответственно первого и второго двигателей.

Если возмущения, обусловленные неравномерностью хода каждой из двух

ведущих шестерен, сдвинуты по фазе, возможно возникновение противофазных

колебаний скорости двигателей. Как следует из(2.45) при этом в сумме

( w11+ w12 ) колебания проявляться не будут и демпфирующее действие привода может почти полностью отсутствовать. Возникающие при этом в переходных процессах динамические нагрузки за счет колебаний в области резонанса могут

превосходить средние |

более чем |

2в раза и сопровождаться многократным |

||||

зазорообразованием. Аналогичные условия имеют место и при последовательном |

||||||

соединении большего числа двигателей. |

|

|

|

|||

|

Статические нагрузки таких механизмов обычно значительно меньш |

|||||

динамических. Поэтому, как показано в [4], параллельное соединение двигателей |

||||||

в |

многодвигательном |

приводе |

механизмов |

с |

большими |

массами |

73

предпочтительно. При этом демпфирующая способность привода максимальна,

так как даже при возникновении |

колебаний |

в противофазе параллель |

соединение якорей создает замкнутый |

контур для |

протекания уравнительных |

токов. Энергия колебаний поглощается в виде теплоты в сопротивлениях этого демпфирующего контура.

74

2.7 Ограничение механических перегрузок электроприводов типовых общепромышленных механизмов циклического действия

Механические перегрузки являются важной особенностью рабочих режимов

для большинства общепромышленных механизмов циклического действия. Для механизмов передвижения на рельсовом ходу они обусловлены либо перекосами при большом пролете крана, либо ветровой нагрузкой. Перегрузки крюковых подъемных лебедок могут возникать, например, при подхвате примерзшего или

заклиненного |

груза. Наиболее |

тяжелые |

и |

частые |

механические |

перегрузки |

|||||||

возникают |

у |

тех |

механизмов, для |

|

которых |

при |

нормальном |

течении |

|||||

технологического процесса возможна работа на упормеханическое стопорение |

|||||||||||||

рабочего органа. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Систематическими |

механическими |

перегрузками |

|

и |

механическ |

||||||||

стопорениями |

|

сопровождается |

работа |

|

практически |

всех |

, механ |

||||||

участвующих |

в |

процессе |

черпания |

грунта |

или |

перемещения |

|

материала- |

|||||

напорных, подъемных и тяговых лебедок экскаваторов и грейферных кранов. При |

|||||||||||||

работе в мягких грунтах перегрузки могут достигать опасных значений, но |

|||||||||||||

нарастают |

во |

времени |

постепенно. Такие |

режимы |

называют |

|

мягкими |

||||||

стопорениями. При черпании скальной породы экскаватором или смерзшегося

транспортируемого грунта грейферным краном возможны внез

заклинивания рабочего органа — так называемые резкие стопорения.

Во всех случаях, когда возникающие по любой причине механические

перегрузки |

превосходят перегрузочную способность привода и допустимую |

||||

нагрузку |

механизма, должно |

обеспечиваться |

автоматическое |

ограничение |

|

момента, развиваемого двигателем, допустимым значением. Допустимый момент |

|||||

двигателя |

определяется максимально |

допустимой нагрузкой |

механизма п |

||

условиям |

его механической |

прочности. С |

другой |

стороны, его кратность по |

|

отношению к номинальному моменту не должна превосходить перегрузочной способности двигателя. Выбранное из этих двух условий значение момента в дальнейшем будем называть допустимым стопорным моментом и обозначать