ОБЩАЯ ЭНЕРГЕТИКА_учебное пособие.pdf 5 семестр

.pdfВ реальных условиях для полного сгорания топлива требуется больший объем воздуха Vв > V0. Отношение αв = Vв / V0 называют коэффициентом избытка воздуха. При сжигании твердых топлив αв принимается равным 1,15 ... 1,25, а для газообразных - αв = 1,02 … 1,1.

В процессе горения топлива образуется углекислый газ СО2 , водяные пары Н2О, сернистый ангидрид SO2, а при недостатке воздуха - оксид углерода СО. Кроме того, в продуктах сгорания имеются азот N2, выделяющийся из топлива, а также поступающий вместе с воздухом; незначительное количество оксидов азота и сернистого ангидрида, образующихся при высокой температуре и наличии кислорода. В продуктах сгорания имеется также кислород О2, оставшийся после горения топлива, а при сжигании газообразного топлива при недостатке воздуха - водород Н2 и метан СН4.

Объем продуктов сгорания (м3/кг или м3/м3) определяется по выражению

|

|

|

Vг Vг0 αв 1V0 VRO2 VN02 |

VH02O αв 1V0 , |

||

где |

0 |

0 |

- объем трехатомных газов; |

0 |

0 |

- теоретические объемы |

VRO2 VSO2 |

VCO2 |

VN2 |

иVH2O |

|||

азота и водяного пара соответственно.

Теоретический объем Vг0 продуктов сгорания 1 кг или 1 м3 топлива опреде-

ляется так же, как и V0, из материального баланса элементарных реакций окисления топлива. Для твердых топлив:

VRO2 0,01866 Cр 0,375Sрл ;

VN02 0,79V0 0,008Nр ;

VH02O 0,111Hр 0,0124Wр 0,016Vр .

Для газообразных топлив:

VRO2 0,01CO2 CO H2S mCmHn ;

VN02 0,79V0 0,01N2 ;

VH02O H2S H2 0,5nCmHn 0,124dг 0,0161V0 .

Все объемы газов и воздуха выражают в м3 при нормальных условиях, т.е. при температуре 0°С и давлении 0,101 МПа. Влагосодержание газообразного топлива dг (г/м3) относят к 1 м3 сухого газа.

Газообразные продукты сгорания принято называть дымовыми газами. Обладая относительно высокими скоростями при выходе из дымовой трубы, они выносят в атмосферу различные твердые частицы негорючих примесей топлива: золу, сажу (копоть.) и другие вещества, а при сжигании мазута - также пятиокись ванадия V2O5.

Из всех образовавшихся продуктов сгорания топлива безопасными для живого организма являются водяные пары, азот, углекислый газ и кислород. Остальные - оксиды серы и азота, угарный газ, сажа, пятиокись ванадия являются в той или иной мере токсичными веществами, вредно влияющими на органы дыхания, кожу человека и животных, растения и др.

101

В зависимости от степени опасности воздействия на организм человека вредные продукты сгорания органического топлива разделяют на несколько групп. К чрезвычайно опасным относятся пятиокись ванадия и бензапирен, появляющийся в дымовых газах при сжигании любого топлива с недостатком кислорода. Высокоопасными являются диоксид азота NO2 и серный ангидрид SO3, при взаимодействии которых с водяными парами атмосферного воздуха образуются пары азотной и серной кислот, являющиеся токсичным и коррозионно-агрессивным веществом.

Вредное воздействие на живой организм оценивают по их концентрации в воздухе. Предельно допустимые концентрации [С], мг/м3, вредных веществ, обра-

зующихся при сжигании органических топлив, устанавливаются санитарными нормами (в числителе - максимальная концентрация, в знаменателе - среднесуточная).

Диоксид азота……………………..0,085 / 0,085 Серный ангидрид………………….0,25 / 0,25

Сернистый ангидрид………………0,30 / 0,10

Оксид углерода………………………3,0 / 1,0

Пятиокись ванадия………………….. - / 0,002

Сажа (копоть)……………………...0,15 / 0,05 Пыль (зола)…………………………0,50 / 0,15

Сопоставляя действительные концентрации того или иного вещества с предельно допустимыми, делают заключение о степени их токсичности. Концентрация Сi вредного вещества безопасна, если Ci / [Сi] < 1, где [Сi] - предельно допустимая концентрация вещества. При одновременном содержании в воздухе нескольких вредных веществ, близких по характеру воздействия на живой организм, воздушная среда будет безопасной, если сумма отношений действительных кон-

n |

n |

центраций Ci к предельно допустимым концентрациям Ci будет меньше или

i 1 |

i 1 |

равна единице.

22.3. Организация процесса горения топлива

Горение топлива происходит в топках печей и котлов, камерах сгорания тепловых двигателей. Назначение печи состоит в тепловой обработке материалов и изделий с целью придания им определенных свойств. В котлах получают воду или пар требуемых параметров.

Основной задачей организации процесса горения является обеспечение полного сгорания топлива в минимальном объеме за кратчайшее время. Решение ее возможно при условии своевременной подачи топлива и окислителя (воздуха), максимально развитой их поверхности контакта и достаточного времени контакта между ними, а также полного удаления продуктов сгорания с минимальной потерей теплоты. Соответственно основными общими элементами топок печей и котлов являются: устройства подачи и удержания топлива и воздуха; органы смесеобразования; устройства для обеспечения необходимого времени пребывания

102

смеси топлива и воздуха в топке; устройства и механизмы для удаления продуктов сгорания топлива.

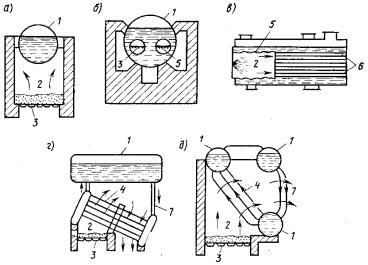

Методы подачи и удержания топлива зависят от его вида и способа сжигания. Наиболее тщательно разработана технология переработки, подачи и сжигания твердого топлива в топках печей и котлов (рис. 22.1).

При сжигании в объеме слоя (см. рис. 22.1, а) топливо подается вручную или механизированно с помощью специальных приспособлений различной конструкции на колосниковую решетку 1. На решетке топливо поддерживается в слое и сгорает. Воздух подается снизу. Под решеткой находится шлакозольный бункер 2, куда проваливаются и откуда удаляются твердые продукты сгорания - шлак и зола.

При сжигании твердого топлива в неподвижном горизонтальном слое полного сгорания обычно не происходит. Для увеличения площади контакта топлива с воздухом применяют различные средства разрушения неподвижного слоя: располагают его наклонно, делают колосниковую решетку движущейся и др. Кроме того, организуют сжигание топлива в так называемом «кипящем» слое (рис. 22.1, б), состоящем из взвешенных в сильном потоке воздуха кусочков топлива.

|

|

|

|

а |

б |

в |

г |

Ри с. 22.1. Схема организации процессов сжигания топлива:

вплотном (а) и кипящем (б) слоях, факеле (в) и циклонный процесс (г)

Пылевидное, жидкое и газообразное топлива подаются в топку под давлением через горелки 3 (пылевидное и газообразное топлива) или форсунки (жидкое топливо). Через горелки с топливом обычно поступает и воздух - частично или полностью, а через форсунки - чаще всего только топливо. В этих устройствах создается динамический напор потока топлива и воздуха и обеспечивается стабильное расположение очага горения 4, называемого факелом, в топке. Такой способ сжигания топлива называют камерным, или факельным (см. рис. 22.1, в) и широко применяют в котельной технике.

Смесеобразование пылевидного, жидкого и газообразного топлив с воздухом может происходить вне топки и внутри ее. В первом случае воздух подается в топку уже смешанный с топливом, а во втором - топливо подается в топку, где находится воздух, смешивается с ним и сгорает. Существуют и промежуточные методы смесеобразования, когда топливо подается в топочную камеру вместе с частью воздуха (первичный воздух) через горелку или форсунку, а другая часть воздуха (вторичный воздух) подается непосредственно в топку.

103

Вцелях обеспечения необходимого времени пребывания смеси топлива и воздуха в заданном объеме топки увеличивают путь топлива в топке за счет придания его движению криволинейной траектории с помощью различного типа завихрителей, а также тангенциальной подачи топлива. Если закрутка топлива имеет спиральный характер, то процесс сжигания называют циклонным (см. рис. 22.1, г), а топки - соответственно циклонными.

Подготовка топлива к сжиганию определяется его видом и способом сжигания. Твердое топливо поступает для сжигания в виде кусков различных размеров. Если применяют сжигание твердого топлива в объеме слоя (см. рис. 22.1, а), то его подготовка не вызывает затруднений и сводится к созданию слоя кускового топлива на колосниковых решетках топки.

Всовременных котлах твердое топливо сжигается в виде пыли размером от 0,1 до 1000 мкм, которое подается в топочную камеру воздухом и во взвешенном состоянии сгорает в ее объеме (см. рис. 22.1, в).

Подготовка топлива к горению осуществляется в горелочных устройствах, которые должны обеспечивать: достаточное распыление топлива; хорошее перемешивание воздуха с газообразным, жидким или пылевидным топливом; своевременное воспламенение топливо-воздушной смеси; необходимые интенсивность горения, размеры и форму факела, полноту сгорания топлива в широком диапазоне нагрузок.

Впылеугольные горелки топливо подается вместе с первичным воздухом при температуре 70…130 °С. Вторичный воздух поступает непосредственно в горелку при температуре 250…420 °С. Верхние значения температур первичного и вторичного воздуха соответствуют случаю, когда сжигается топливо с малым выходом летучих.

Аэропыль и вторичный воздух смешиваются за пределами горелки в топоч-

ной камере. Продолжительность времени до завершения смесеобразования определяет интенсивность горения, размеры и форму факела. Большое значение имеет скорость вдувания в топку первичного и вторичного воздуха. Если скорость первичного воздуха вместе с пылью мала, то возможно выпадение из потока крупных частиц топлива и обгорание выходных патрубков горелки, а при большой скорости увеличиватся дальнобойность факела, поскольку относительно позднее заканчивается процесс горения.

Газовые горелки по способу подвода газа делятся на две группы: инжекционные, в которых поток горючего газа подсасывает необходимое для

сгорания количество воздуха за счет инжектирующего эффекта; с принудительным подводом воздуха дутьевыми вентиляторами, при котором

не требуется высокого давления горючего газа, что облегчает выполнение правил техники безопасности.

Применяется два метода смесеобразования в газовых горелках: поток газа дробится на мелкие струн или повышается турбулентность потока, что требует повышенного давления (до 1...3 кПа) перед горелкой. Объем подаваемого в горелку горючего газа приблизительно в 10 раз меньше, чем объем воздуха. Скорость газа в горелках составляет 40...100 м/с, а скорость воздуха – 20...40 м/с.

104

Мазутная горелка содержит форсунку для распыления жидкого топлива (обычно мазут) и регистр с завихривающим устройством для перемешивания топлива с воздухом. Перед подачей в горелку мазута его, для уменьшения вязкости и соответствующего улучшения распыливания, подогревают до 140…160 °С, а для удаления мелких твердых частиц его пропускают через сетки-фильтры с числом отверстий 5 на 1 см2 для грубой очистки и 40 отверстий - для тонкой очистки.

Мазутные форсунки могут быть: механическими, с распыливающей средой и комбинированными. В механических форсунках мазут распыляется за счет полученной им при истечении кинетической энергии. Давление мазута в таких форсунках составляет 1...2,5 МПа. Они относительно бесшумны, расходуют мало энергии, но имеют небольшой диапазон регулирования нагрузок, а также способны засоряться при малой производительности. Механические форсунки применяются преимущественно в крупных промышленных печах, а также в котельных

ина электростанциях.

Вфорсунках с распыляется средой пар или сжатый воздух истекает со скоро-

стью до 300 м/с, увлекает с собой мазут, дробит его за счет своей кинетической энергии на мелкие капли диаметром от 40 до 160 мкм. Паровые форсунки достаточно просты и надежны. Однако они создают шум, требуют расхода пара в количестве до 2...5% от паропроизводительности котла. При этом пар несколько снижает температуру газов в топке, усиливает сернистую коррозию элементов, расположенных по ходу газов. Применяются паровые форсунки в котельных установках небольшой мощности и в качестве растопочных в котлах большой паропроизводительности. Воздушные форсунки так же, как и механические, относительно бесшумны, но расходуют много энергии и имеют более широкий диапазон регулирования нагрузок. Применяются эти форсунки в промышленных печах, в котельных малой и средней мощности.

Комбинированные форсунки (например паромеханические или пневмомеханические) при больших нагрузках работают как чисто механические, а при низких - как паровые или воздушные. Целесообразность комбинированных форсунок обусловлена тем, что при малых нагрузках механические форсунки не обеспечивают достаточной тонкости распыления.

Топочное устройство, или топка, представляет собой часть печи или котла, в которой происходит сжигание органического топлива с выделением химически связанной энергии. Часто в топке происходит теплообмен между продуктами сгорания и поверхностями нагрева котла или материалом, обрабатываемым в печи. При сжигании твердого топлива топка одновременно играет роль сепарационного устройства, так как в ней происходит частичное отделение золы от продуктов горения.

В соответствии со способами сжигания топлива различают следующие типы топок: слоевые, камерные (факельные) и циклонные (вихревые). В слое можно сжигать только твердое топливо, в остальных случаях – твердое, жидкое и газообразное.

105

23.КОТЕЛЬНЫЕ УСТАНОВКИ

23.1.Принципиальная схема котельной установки

Вэнергетике основным теплоносителем является вода или водяной пар. Комплекс устройств и агрегатов, обеспечивающих получение горячей воды или водяного пара под давлением, называют котельной установкой. Она состоит из котла

ивспомогательного оборудования. Котлом называют устройство для получения горячей воды или водяного пара с давлением выше атмосферного за счет теплоты сгорания органического топлива. Котлы бывают паровые и водогрейные. По на-

значению они делятся на отопительные, промышленные и энергетические. Пар или вода, получаемые в отопительных котлах, используются для отопления, в промышленных котлах - для промышленных нужд (тепловые аппараты, теплообменники, паровые приводы некоторых машин и т. д.). Пар, получаемый в энергетических котлах, применяется для преобразования его энергии в механическую работу в турбинах. Котлы также классифицируются по паро- и теплопроизводительности, по параметрам пара и другим признакам.

Различают также котлы стационарные и транспортные (паровозные, судовые и т. п.). По паропроизводительности: малые – до 3,3 кг/с (12 т/ч), средние – до

30,5 кг/с (110 т/ч), мощные – свыше 30,5 кг/с, сверхмощные – свыше 167 кг/с (600

т/ч). По параметрам производимого пара: котлы низкого давления пара – до 8,8 бар насыщенного пара при температуре до 250 оС (выпускаются производительностью от 1,1 до 28 кг/с), котлы среднего давления пара – до 40 бар и 400 оС (вы-

пускаются производительностью от 1,8 до21 кг/с), котлы высокого давления пара

– 100 бар и 540 оС и выше (выпускаются производительностью от 16,15 до 61 кг/с

при р1 = 100 бар, t1 = 540 оС и от 44,4 до 178 кг/с при р1 = 137,5 бар, t1 = 570 оС).

Рассмотрим в качестве примера принципиальную схему котельной установки, работающей на твердом топливе (рис.23.1). Топливо 1 с угольного склада подается в бункер сырого угля 2, из которого оно направляется в систему пылеприготовления, состоящую из питателя 3 угля и углеразмольной мельницы 4. Пылевидное топливо по пылепроводам 5 транспортируется к горелочным устройствам 8 первичным воздухом, поступающим по воздуховоду 6. К горелкам 5 подводится также вторичный воздух по воздуховоду 12 с помощью дутьевого вентилятора 23. Для устойчивого и интенсивного горения вторичный воздух нагревается до 250...400 °С в воздухоподогревателе 19. Забор в воздуховод 22 вторичного воздуха производится зимой из окружающей среды 21, а летом - из помещения 20.

Поступающая в котел вода, называемая питательной, сначала подогревается

в экономайзере 17 и далее поступает в топочные экраны 7 и 9, где происходит процесс парообразования. Сухой насыщенный пар поступает в ширмовый 10 и конвективный 14 пароперегреватели, после чего перегретый пар направляется к потребителю (например к паровой турбине).

Продукты сгорания топлива, пройдя экономайзер 17 и воздухоподогреватель 19, очищаются от золы в золоулавливающем устройстве 24 и дымососом 25 выбрасываются в атмосферу через дымовую трубу 26. Уловленная из дымовых газов

106

зола и выпавший в нижнюю часть топки шлак удаляются, как правило, потоком воды по каналу 27.

Р и с. 23.1. Принципиальная схема котельной установки

Паровой котел состоит из топочной камеры 11, в которой происходит сжигание специально подготовленного топлива и частичное охлаждение продуктов сгорания за счет теплоотвода к располагаемым в ней поверхностям нагрева и газоходов, в которых также размещаются поверхности нагрева, воспринимающие теплоту продуктов сгорания топлива.

Стены топочной камеры покрыты внутри огнеупорным материалом, а снаружи -тепловой изоляцией 13. Непосредственно у стен по всему внутреннему периметру топочной камеры расположены трубы, которые, получая теплоту от топочных газов, являются парогенерирующими поверхностями нагрева и называются топочными экранами 7 и 9.

Топочные экраны являются радиационными поверхностями нагрева, так как они воспринимают теплоту сгорания топлива преимущественно излучением от факела и от продуктов сгорания. Температура в зоне горения может достигать 1500…1800 °С в зависимости от вида сжигаемого топлива. Средняя температура продуктов сгорания в топочной камере составляет 1300 ...1400 °С.

Топочные газы покидают топочную камеру с температурой 900...1200 °С и поступают в горизонтальный газоход 15, в котором первым по ходу газов располагается пароперегреватель 10, выполненный из трубчатых змеевиков, собранных в плоские пакеты (ширмы). Теплообмен в ширмовых поверхностях нагрева осуществляется одновременно излучением и конвекцией и поэтому они называются полурадиационными. В этой зоне газы имеют температуру, близкую к температуре плавления золы топлива и поэтому может происходить процесс налипания расплавленной золы (шлака) на поверхности труб. Для того чтобы исключить возможность образования шлаковых мостов между трубами и последующего забивания шлаковой массой промежутков между ними, расстояние между трубами в этом котельном пучке делают больше, чем в топочных экранах.

Пройдя ширмовый пароперегреватель, газы охлаждаются до 800...900 °С. В горизонтальном газоходе 15 за ширмовым пароперегревателем 10 располагается конвективный пароперегреватель 14, представляющий собой пакеты труб, расположенных в коридорном или шахматном порядке с меньшим, чем в ширмах, по-

107

перечным шагом. Теплообмен в пароперегревателе 14 и во всех последующих поверхностях нагрева осуществляется конвекцией.

В верхней части конвективной шахты 18 обычно устанавливается промежуточный пароперегреватель 16. Если на электростанции промежуточный перегрев пара не применяется, то в этом месте может располагаться либо первая ступень конвективного пароперегревателя, либо вторая ступень экономайзера.

После промежуточного пароперегревателя газы имеют температуру 500...600 оС. Теплота этих газов используется в экономайзере 17, располагаемом далее по ходу газов, и в воздухоподогревателе 19, размещаемом либо в нижней части конвективной шахты 18 непосредственно за экономайзером, либо в отдельном газоходе. За воздухоподогревателем газы имеют температуру 110...160 °С. Дальнейшему снижению температуры газов путем полезного использования их теплоты препятствуют конденсация на поверхностях нагрева паров воды, содержащихся в продуктах сгорания, и образование серной кислоты, что приводит к интенсивному развитию коррозии металла и загрязнению поверхностей нагрева золовыми отложениями. Охлажденные до 110…160 оС газы, пройдя устройства очистки от золы 24, выбрасываются в атмосферу.

23.2.Принцип получения пара и типы паровых котлов

Воснову работы парового котла положен принцип непрерывного отвода теплоты, выделившейся при сгорании топлива в топке, к теплоносителю. Передача теплоты от продуктов сгорания топлива к теплоносителю происходит в системе теплообменников, трубчатой конструкции, называемых поверхностями нагрева. Для непрерывного отвода теплоты необходимо организовать постоянное движение теплоносителя. Как правило, теплоноситель движется внутри трубок, а продукты сгорания омывают трубки теплообменников снаружи.

Взависимости от способа организации движения теплоносителя паровые котлы подразделяют на прямоточные, с естественной и принудительной цирку-

ляцией (рис. 23.2).

|

|

а |

|

|

б |

|

в |

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

Ри с. 23.2. Основные схемы получения пара в котлах:

сестественной (а) и принудительной (б) циркуляцией и прямоточных (в)

Процесс получения перегретого пара состоит из трех этапов: подогрева питательной воды до температуры кипения, образования насыщенного пара из воды и перегрева сухого насыщенного пара до необходимой температуры. Эти процессы в цикле Ренкина изображаются тремя изобарами. Подогрев воды до температуры

108

кипения происходит в теплообменнике, который называется экономайзером 2 (рис. 23.2), кипение воды и образование пара - в испарительной поверхности на-

грева (в парообразующих трубах 6), а перегрев пара - в пароперегревателе 7.

Движение теплоносителя в экономайзере и пароперегревателе в паровых котлах всех конструкций организуют одинаково: через экономайзер 2 вода прокачивается насосом 1, называемым питательным, а движение пара через пароперегреватель 7 осуществляется за счет разности давлений пара в котле и у потребителя.

Котел с естественной циркуляцией (см. рис.23.2,а) состоит из системы обог-

реваемых 6 и необогреваемых 4 труб, объединенных вверху барабаном 3, а внизу

коллектором 5, представляющих собой замкнутый контур, который принято называть циркуляционным. Этот контур заполнен до уровня, расположенного на 15...20 см ниже диаметральной плоскости барабана котла, водой, которую называют котловой. Объем барабана, заполненного водой, называют водяным, а занятый паром - паровым. Поверхность, разделяющую водяной и паровой объемы, на-

зывают зеркалом испарения.

При подводе теплоты к обогреваемым трубам вода в них закипает и они заполняются пароводяной смесью, имеющей плотность ρсм. Необогреваемые трубы всегда заполнены некипящей водой с плотностью ρв. Нижняя точка контура подвержена со стороны необогреваемых труб давлению столба жидкости Нρв, а со стороны обогреваемых труб - давлению пароводяной смеси Нρсм, где Н - высота контура. Вследствие того, что ρв > ρсм, в циркуляционном контуре возникает разность давлений Рдв = Н(ρв - ρсм), которая вызывает движение воды в нем и называется движущим напором естественной циркуляции.

Особенностью паровых котлов с естественной циркуляцией является то, что поступившая вода превращается в пар лишь после многократного прохождения через циркуляционный контур. Как правило, в современных котлах за один цикл вода в контуре испаряется на 3...20 %. Таким образом, количество движущейся в контуре воды в несколько раз больше количества образующегося пара. Отношение расхода циркулирующей в контуре воды Gв к количеству образовавшегося пара Gп называют кратностью циркуляции kц, В паровых котлах с естественной циркуляцией величина kц = Gв/Gп составляет 5 ...30.

Движущий напор котлов с естественной циркуляцией обычно не превышает 0,1 МПа, и этого достаточно, чтобы возникло и существовало движение в циркуляционном контуре, парообразующие трубы которого расположены вертикально. Однако иногда трубы, в которых образуется пароводяная смесь, приходится располагать горизонтально или даже с уклоном вниз (например судовые паровые котлы). При этом гидравлическое сопротивление контура возрастает настолько, что движущегося напора естественной циркуляции недостаточно для организации движения воды и паровоздушной смеси. В этом случае движение теплоносителя осуществляется принудительно, например, насосом 8 (см. рис. 23.2, б), включенным в контур циркуляции. Такие котлы называют котлами с принудительной циркуляцией. Кратность циркуляции в них kц = 3…10.

Характерной особенностью котлов с естественной и принудительной циркуляцией является наличие барабана (или нескольких барабанов), в котором происходит разделение пароводяной смеси на пар и воду. Такие котлы называются

109

барабанными. Однако при давлении, равном критическому и выше его, разделение на пар и воду невозможно, поэтому котлы с барабанами могут работать при давлении меньше критического. Обычно давление, при котором работают барабанные котлы, не превышает 34 МПа, а их паропроизводительность - 670 т/ч.

Пар сверхкритических параметров получают в так называемых прямоточных котлах (см. рис. 23.2, в). Особенностью таких котлов является отсутствие замкнутого контура циркуляции в парообразующей зоне, а также барабана как элемента этого контура. Весь пароводяной тракт прямоточного котла представляет собой разомкнутую гидравлическую систему, состоящую из последовательно соединенных экономайзерной, парообразующей и перегревательной зон. Рабочее тело проходит через все поверхности нагрева однократно (kц = 1). Прямоточные котлы могут производить пар не только сверхкритических, но и докритических параметров. Обычно прямоточные котлы на давление пара до 14 МПа строят паропроизводительностью от 250 до 640 т/ч, а на давление 25 МПа и выше - паропроизводительностью до 3950 т/ч.

На начальном этапе развития техники появились простые цилиндрические (см. рис. 23.3, а), в дальнейшем - газотрубные (см. рис.23.3, б, в) и водотрубные (см. рис. 23.3, г, д) котлы. В газотрубных котлах продукты сгорания топлива в топке 2 с колосниковой решеткой 3 перемещаются по жаровым 5 (см. рис. 23.3, б) или дымогарным 6 (см. рис. 23.3, в) трубам. Их недостатком являлись ограниченные поверхность нагрева и соответственно паропроизводительность, небольшое давление пара (до 1,5 МПа).

В водотрубных котлах (см. рис. 23.3, г, д) продукты сгорания топлива омывают кипятильные трубы 4, внутри которых циркулирует вода. В ранних конструкциях водотрубных котлов кипятильные трубы присоединялись своими концами к плоским камерам, связанным опускными трубами 7 с барабаном 1 (см. рис. 23.3, г), а в последующих - к барабанам 1 (см. рис. 23.3, д). Сначала число барабанов достигало 3...5, но постепенно пришли к созданию однобарабанных котлов.

Р и с. 23.3. Принципиальные схемы цилиндрического (а), жаротрубного (б), жаротрубного комбинированного (в), водотрубного (г) и

вертикально-водотрубного (з) паровых котлов с естественной циркуляцией

110