курсовой проект

.pdf

М И Н О Б Р Н А У К И Р О С С И И Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования «Самарский государственный технический университет»

Кафедра «Автоматизация производств и управление транспортными системами»

Курсовая работа

По дисциплине “Методы и средства измерения испытания и контроля” На тему: Обоснование выбора методов и средств контроля

шероховатости пьезоэлектрическим методом.

СамГТУ 200501.033.01.02

Выполнил: студент гр. 4 МиАТ 5 Гагаев.И.Ю Принял: Папшев. В.А

Самара 2013

Оглавление.

Введение ……………………………………………………………..4

1.Анализ объектов и контролируемых параметров……………….5

2.Описание методов и средств измерения шероховатости………7

3.Расчет пьезодатчика………………………………………………21

Градуировочная характеристика……………………………………23

Литература……………………………………………………………24

2

Реферат

Пояснительная записка содержит: 23 стр., 8 рисунков, 1 таблица, 1 график, 1 графический материал А1.

АНАЛИЗ ОБЪЕКТОВ И КОНТРОЛИРУЕМЫХ ПАРАМЕТРОВ, ОПИСАНИЕ МЕТОДОВ И СРЕДСТВ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ, РАСЧЕТ ПЬЕЗОДАТЧИКА;

В курсовой работе определены основные свойства контролируемого объекта, проанализированы методы контроля объекта. Рассмотрено разновидности СИ, и конструктивные особенности. Был произведен расчет первичного преобразователя.

3

Введение.

Целью курсовой работы является обоснование методов и средств контроля шероховатости по шкале .

Задачами является:

1)Анализ объекта и контролируемых параметров.

2)Описание методов и средств контроля.

3)Расчет характеристики первичного преобразователя.

4

1. Анализ объекта и контролируемых параметров.

Объект контроля Коленчатый вал 24-1005011-20 предназначен для установки на четырехцилиндровые бензиновые двигатели мод. 402.10, 4021.10,

4025.10,4026.10 4104.10 и их модификации.

Коленчатый вал отлит из высокопрочного чугуна ВЧ50. Высокопрочный чугун имеет высокие механические свойства (прочность при растяжении и пластичность) при шаровидной форме графита. По механическим свойствам чугун ВЧ50 приближается к сталям, сохраняя при этом хорошие литейные свойства, способность легко обрабатываться резанием, гасить вибрации, обеспечивать высокую износостойкость.

Для получения требуемой шероховатости коренных и шатунных шеек предусмотрена операция ленточного полирования, которая выполняется после операции шлифовки.

При завышении шероховатости шатунных и коренных шеек возможен износ вкладышей, плохая смазка шейки, возможно заклинивание двигателя. Необходимо проверять шейки коленчатого вала на шероховатость. Любая заметная шероховатость указывает, что коленчатый вал необходимо перешлифовать или заменить.

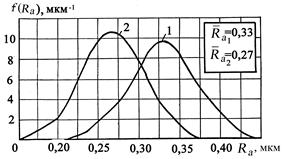

Параметры шероховатости Ra поверхностей шеек коленчатого вала и вкладышей отличаются незначительно. На рис.1 приведены результаты измерения Ra (объем выборки 57 шеек) и вкладышей коренных и шатунных подшипников (объем выборки 118 штук) до сборки двигателя, а на рис. 2 - после наработки в условиях рядовой эксплуатации 2000...25000 моточасов.

Выборочное среднее значение  поверхностей шеек и вкладышей приведено в правом верхнем углу.[7]

поверхностей шеек и вкладышей приведено в правом верхнем углу.[7]

Рис.1. Кривые плотности вероятности распределения параметра Ra |

исходной |

шероховатости шеек коленчатых валов (1) и вкладышей (2) |

|

5

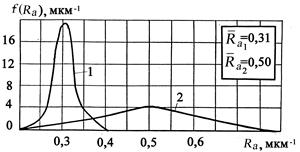

Рис. 2. Характеристики рассеивания параметра Ra шероховатости шатунных шеек (1) и вкладышей (2) на месте контакта, соответствущем действию максимальных газовых сил (наработка двигателей в эксплуатации 2000...2500 ч.)

Шероховатость поверхностей регламентируется ГОСТ 2789-73 и соответствующими рекомендациями.

Шероховатость поверхности при обработке заготовки детали зависит от многих технологических факторов: режимов обработки (скорости резания, подачи); геометрии (переднего и заднего углов), материала и качества поверхности инструмента; механических свойств, химического состава и структуры материала заготовки; состава смазывающе-охлаждающей жидкости; жесткости системы СПИД и др. В то же время шероховатость поверхностей в значительной степени определяет основные эксплуатационные свойства деталей и узлов - износостойкость, сопротивление усталости, надежность посадок, контактную жесткость и теплопроводность стыков сопряженных деталей, коррозионную стойкость, герметичность соединений, отражающую и поглощающую способность поверхностей и др. Поэтому характеристики шероховатости поверхности строго нормируются и подвергаются постоянному анализу в технологических исследованиях и контролю в процессе производства.

Оценка точности результатов измерений микронеровностей поверхностей производится общепринятыми в метрологии методами. Однако при оценке шероховатости поверхности возникают и некоторые специфические метрологические проблемы.

Чертежом, как правило, задаются требования к шероховатости всей рабочей поверхности детали. Контроль соблюдения этих требований осуществляется обычно по некоторому числу профилей ограниченной длины. При этом возникают вопросы: какой длины должен быть каждый обследуемый профиль, т.е. участок измерения; сколько должно обследоваться таких участков; какие участки выбирать для измерений, чтобы оценить качество поверхности в целом.

Оценку шероховатости поверхности можно производить комплексно (путем сравнения с эталонной поверхностью или другими способами) либо поэлементно, измеряя отдельные параметры шероховатости поверхности. Поскольку в технологических исследованиях поэлементная оценка шероховатости более распространена, рассмотрим некоторые из указанных методов.[2]

6

2. Описание методов и средств измерения.

Методы исследования шероховатости поверхности можно разделять на

локальные |

|

и |

интегральные. |

Если |

исследуют каждый |

элемент |

неровности поверхности (высоты |

отдельных неровностей, их форму, взаимное расположение на малых участках поверхности и т. п.) путем сечения плоскостью, то такие методы следует

считать |

локальными. |

В противоположность этому интегральные методы |

исследования |

шероховатости, не позволяя судить о характере неровности и о строении ее отдельных элементов, дают представление только об общих характеристиках поверхности на сравнительно больших ее участках. С помощью интегральных методов исследования получают средние значения каких-либо параметров или критериев, на основании которых можно лишь предполагать наличие неровностей и в очень неопределенной форме судить об их характере.

Таким образом, если при локальных исследованиях происходит некоторое суммирование отдельных элементов для определения их средних значений, то чисто интегральными методами исследования определят только средние значения, причем усреднением охватывают весьма большую плошадь по сравнению с размерами элементов неровностей. Большая площадь поверхности нужна для захвата при исследовании не только области шероховатости, но и волнистости, и даже отклонений от правильной геометрической формы.

При локальных методах судить о средних значениях отдельных элементов поверхности, соответствующих выбранным критериям, можно только после интегрирования, на что требуется определенный промежуток времени даже при автоматизации измерений.

Интегральными методами исследования охватывают достаточно большой участок поверхности, и в суммировании одновременно участвует большое число неровностей и отдельных параметров; интегрирование можно выполнить значительно быстрее. Интегральные методы исследования фактически являются такими, при которых приборы можно считать непосредственно показывающими числовые значения какого-либо критерия шероховатости.

Как локальные, так и интегральные методы исследования шероховатости, в свою очередь, могут быть подразделены еще на две группы в зависимости от конструктивных особенностей приборов — на контактные и бесконтактные методы. Само название указывает на их сущность.

Контактными методами следует называть такие, при которых прибор или его часть непосредственно соприкасаются с исследуемой поверхностью или с изучаемым участком. В противоположность этому бесконтактными методами можно считать те, при которых не происходит какого-либо механического соединения или механического воздействия на поверхность. При контактных методах в результате соприкосновения прибора с поверхностью всегда

7

возникает опасность повреждения ее. С этой точки зрения бесконтактные методы исследования в принципе более предпочтительны. Как те, так и другие методы распространены достаточно широко, причем в настоящее время во всех приборах, в которых используется контакт с поверхностью, стремятся сделать этот контакт наимене действующим на состояние геометрии самой поверхности, так как всякое механическое воздействие на поверхность может не только ее испортить, но и исказить процесс ее профилирования, а следовательно, и результат исследования.

В свою очередь, контактные и бесконтактные методы можно подразделить по принципу абсолютных и относительных измерений. Шероховатость поверхности и ее критерии являются величинами линейными. Абсолютными измерениями шероховатости можно считать такие, которые базируются на непосредственных измерениях высот неровностей в единицах длины. При этом высоты сравнивают с каким-нибудь линейным масштабом. И на основе этих линейных измерений элементов неровностей вычисляют все характеристики, все критерии, которые наблюдатель считает необходимыми для полноты освещения расположения неровностей на поверхности.

Вотличие от этого относительным методом измерения можно считать такой,

вкотором вычисление критериев шероховатости основывается на вспомогательных приемах и связи линейных характеристик шероховатости (критериев шероховатости) с другими физическими величинами, например с объемами, углами, электрическими величинами, емкостями между двумя электродами (одним из которых является сама поверхность и вторым — вспомогательная поверхность, располагаемая вблизи нее), магнитной проницаемостью пространства, образованного данной поверхностью, данным участком поверхности, и вспомогательной поверхностью, находящейся

вблизи |

этого |

участка, |

и |

т. |

д. |

Кроме того, |

методы исследования поверхностей можно разделить на |

||||

единичные и комплексные. Под единичными методами следует понимать такие, которые позволяют вычислить или определить какую-нибудь одну характеристику неровностей или шероховатости, т. е. измерить какой-нибудь один элемент неровностей и вычислить один критерий. Методы, с помощью которых можно определить целый комплекс величин, характеризующих поверхность, вычислить их или непосредственно отсчитать по шкале прибора для различных критериев, соответствующих выбранной системе координат и базовых линий, называются комплексными.

И, наконец, все приведенные методы можно разделить на объективные и субъективные. К субъективным методам, главным образом визуальным, относят обычно оптические методы. Они могут выть как абсолютными, так и относительными, как контактными, так и бесконтактными, как локальными, так и интегральными. В объективных методах, где участие наблюдателя полностью исключено или в значительной степени его роль в оценке измеряемой величины ослаблена, процесс измерения элементов профиля, а также и вычисление или интегрирование определенных величин (шагов,

8

высот, углов и т. д.) автоматизировано, и прибор выдает непосредственно данные об одной или нескольких интересующих величинах одновременно или последовательно по желанию оператора. И объективные и визуальные методы могут быть и единичны¬ми, и комплексными. Здесь следует заметить, что опять-таки в принципе объективные методы исследования более прогрессивны, Солее правильны, так как многие субъективные методы связаны с ошибками зрения наблюдателя, и поэтому всегда имеется опасность индивидуальной погрешности. Тем не менее, субъективные методы широко распространены, так как во многих случаях весьма просты и удобны для практического применения.

Шероховатость поверхности совокупность неровностей, образующих микрорельеф поверхности детали. Возникает главным образом вследствие пластической деформации поверхностного слоя заготовки при её обработке из-за неровностей режущих кромок инструмента, трения, вырывания частиц материала с поверхности заготовки, вибрации заготовки и инструмента и т.п. Ш. п. — важный показатель в технической характеристике изделия, влияющий на эксплуатационные свойства деталей и узлов машин — износостойкость трущихся поверхностей, усталостную прочность, коррозионную устойчивость, сохранение натяга при неподвижных посадках и т.п.

Поверхность обработанной детали не является идеально ровной и геометрически правильной. Она отличается от номинальной (заданной чертежом) микро- и макрогеометрическими отклонениями. Микрогеометрические отклонения определяют шероховатость поверхности, макрогеометрические - характеризуют волнистость и отклонения формы. [1]

ПАРАМЕТРЫ ШЕРОХОВАТОСТИ

Существует несколько систем определения числовых значений параметров шероховатости поверхности, однако, самой распространенной из них является система средней линии (система М), которая соответствует рекомендациям ISO и учтена ДСТУ 2413-94 и ГОСТ 2789-73. Количественно шероховатость поверхности оценивается такими основными параметрами:

среднее арифметическое отклонение профиля – Ra; наибольшая высота неровностей профиля– Rmax; средний шаг неровностей профиля – Sm;

средний шаг неровностей профиля по вершинам – S; опорная длина профиля – ηp

относительная опорная длина профиля – tp;

9

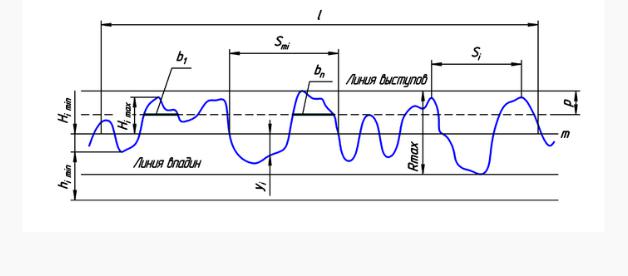

Рис 3 Нормальный профиль и параметры шероховатости поверхности.

На рисунке схематично показаны параметры шероховатости, где:  — базовая длина;

— базовая длина;  — средняя линия профиля;

— средняя линия профиля;  — средний шаг неровностей профиля;

— средний шаг неровностей профиля;  — средний шаг местных выступов профиля;

— средний шаг местных выступов профиля;  — отклонение пяти наибольших максимумов профиля;

— отклонение пяти наибольших максимумов профиля;  — отклонение пяти наибольших минимумов профиля;

— отклонение пяти наибольших минимумов профиля;  — расстояние от высших точек пяти наибольших максимумов до линии параллельной средней и не пересекающей профиль;

— расстояние от высших точек пяти наибольших максимумов до линии параллельной средней и не пересекающей профиль;  — расстояние от низших точек пяти наибольших минимумов до линии параллельной средней и не пересекающей профиль;

— расстояние от низших точек пяти наибольших минимумов до линии параллельной средней и не пересекающей профиль;  — наибольшая высота профиля;

— наибольшая высота профиля;  — отклонения профиля от линии

— отклонения профиля от линии  ;

;  — уровень сечения профиля;

— уровень сечения профиля;  — длинаотрезков, отсекаемых на уровне

— длинаотрезков, отсекаемых на уровне  .

.

Высота неровности профиля по десяти точкам (сумме средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов) – Rz.

Опыт использования этих и других критериев оценки шероховатости показал, что они не всегда отвечают требованиям практики по следующим причинам : критериев достаточно много, что уже само по себе затрудняет оценку шероховатости; применяемые критерии не определяют однозначно и достаточно полно

влияние микрогеометрии поверхности на эксплуатационные свойства

материалов. |

|

Контроль шероховатости поверхностей осуществляется |

следующими |

основными методами. |

|

Оптические методы

Группа оптических – бесконтактных – способов измерения шероховатости поверхности достаточно обширна. Самыми распространёнными входящими в неё методами являются следующие:

светового и теневого свечения;

микроинтерференционный;

растровый.

Рассмотрим каждый метод детальнее.

10