- •1.2 Структура підприємства та управління трудовим колективом

- •2. Систематизація матеріалів щодо дипломного проектування

- •2.3 Технологічний процес виготовлення деталі в умовах виробництва (маршрутна технологія)

- •2.5 Технологічне оснащення, що вживають для виготовлення заданої деталі в умовах виробництва

2. Систематизація матеріалів щодо дипломного проектування

2.1 Технічні вимоги на обробку деталі і засоби їх досягнення.

Розглянута в проекті деталь П3.02.00.001 – «ВАЛ» працює в редукторі вугільного комбайна і призначена для передачі обертаючого моменту з основного вала на допоміжний.

Для проектування деталі використовується сталь 25ХГТ ГОСТ 4543-71 – конструкційна легована хромом, марганцем і титаном.

Рисунок 1 – Вікно програми для автоматизованого вибору хімічного складу сталі 25ХГТ

Вміст легуючих елементів значно зміцнює сталь. Сталі цього складу обробляються задовільно. Деталь підлягає термообробці – цементації з наступним загартуванням і низьким відпуском, що підвищує границю витривалості і різко знижує чутливість до концентраторів напруги завдяки твердому, насиченому вуглецем верхньому шару матеріалу та в’язкій, зі зменшеною хрупкістю серцевині.

Маса деталі – 18,8 кг. Річний випуск деталей Nр = 9000 шт.

Технічні вимоги по точності взаємного розташування поверхонь:

Допуски биття, поверхонь Ø65h9 і торця Ø94; Ø72h8 та Ø72h8 шліцьових поверхонь відносно вісі центрів не більш 0,05 мм;

Загальними конструктивними базами є шийки вала Ø65h9 і шліцові поверхні, якими вона з’єднується у механізмі, що і визначають положення вала в корпусі редуктора. В якості основних технологічних баз використовуються центрові отвори та відповідні торці. Частини вала, на яких виконано шліцьові поверхні використовують для монтування на них зубчастих колес, які і будуть передавати обертаючий момент в редукторі.

Деталь вал є досить жорсткою, має зручні базові поверхні і не викликає особливих технологічних труднощів при обробці.

Простота конструктивних форм, твердість конструкції, надійність технологічних баз і твердість кріплення під обробку забезпечує стабільність і точність обробки. При цьому використовується високопродуктивне устаткування, технологічне оснащення. Так для токарської операції можна застосовувати верстати з ЧПK.

Простота конструктивних елементів деталі дозволяє найбільш продуктивно і точно обробити поверхні деталі застосуванням відносно простих рухів інструмента і заготовки, прямолінійного поступального й обертального рухів.

Задана деталь має нормалізовані ГОСТ6636-69 діаметри та довжини, ГОСТ 1139-80 шліцьові поверхні, ГОСТ 14034-74 центрові отвори.

На поверхнях, що не визначають експлуатаційні параметри вузла, наприклад: 217h12-0.46; 526-1.75; 57+2, допуски призначені в межах ІТ12-ІТ14, що дозволяє одержати задані розміри при чорновій і чистовій обробці, тобто такі, які відповідають економічній точності.

Найбільш відповідальні поверхні Ø65h9, Ø80h6, Ø82d11, Ø80d11, обмежені більш жорсткими умовами роботи деталі. Однак вони, не виходять за межі економічної точності і при механічній обробці досягаються шліфуванням.

Шорсткість вільних поверхонь визначена, в основному, декоративними вимогами і призначена не жорсткіше економічно обґрунтованої (6,3мкм) відповідно до ГОСТ 25142-82 .

Шорсткість технологічних базових, основних конструктивних поверхонь призначена з урахуванням точності обробки нерухомо і рухливо контактних поверхонь і дорівнює 2,5мкм, Шорсткість цих поверхонь конструктивно обґрунтована і цілком досяжна чистовою й оздоблювальною обробками.

Сполучення поверхонь деталі різних класів точності і шорсткості не вимагають застосування спеціальних різальних інструментів, за винятком комбінованого центрового свердла та черв’ячних шліцьових фрез.

Конфігурація деталі забезпечує можливість зручного підведення і висновку ріжучого інструменту.

Постановка розмірів ув'язана з послідовністю обробки і дозволяє вести одночасну обробку декількома інструментами на попередньо набудованих верстатах. Це істотно підвищує технологічність обробки і дозволяє застосовувати стандартні різальні, контрольні, допоміжні інструменти і технологічне оснащення.

Висновок: якісний аналіз технологічності заданої деталі оцінюємо, як позитивний.

2.2 Заготовка для деталі в умовах виробництва.

Всі заготовки, що знаходяться на механічній обробці, виготовляються з припуском під розміри готової деталі. Характер заготовки, прийнятий для виготовлення заданої деталі, залежить від розмірів, конфігурації, технічних вимог, що пред’явлені до неї в процесі виробництва й експлуатації.

Прийнятий тип виробництва повинний забезпечити оптимальні припуски на механічну обробку, а форма і розміри заготовки повинні бути максимально наближені до форми і розмірів готової деталі.

Аналіз конструкції вала вказує на наявність значних перепадів діаметрів, що дозволяє зробити висновок - застосування заготівлі з круглого прокату буде зв'язано зі значними відходами металу, підвищеною трудомісткістю механічної обробки.

Виходячи з цього, та конструктивних особливостей заданого матеріалу приймаємо тип заготовки - штампування.

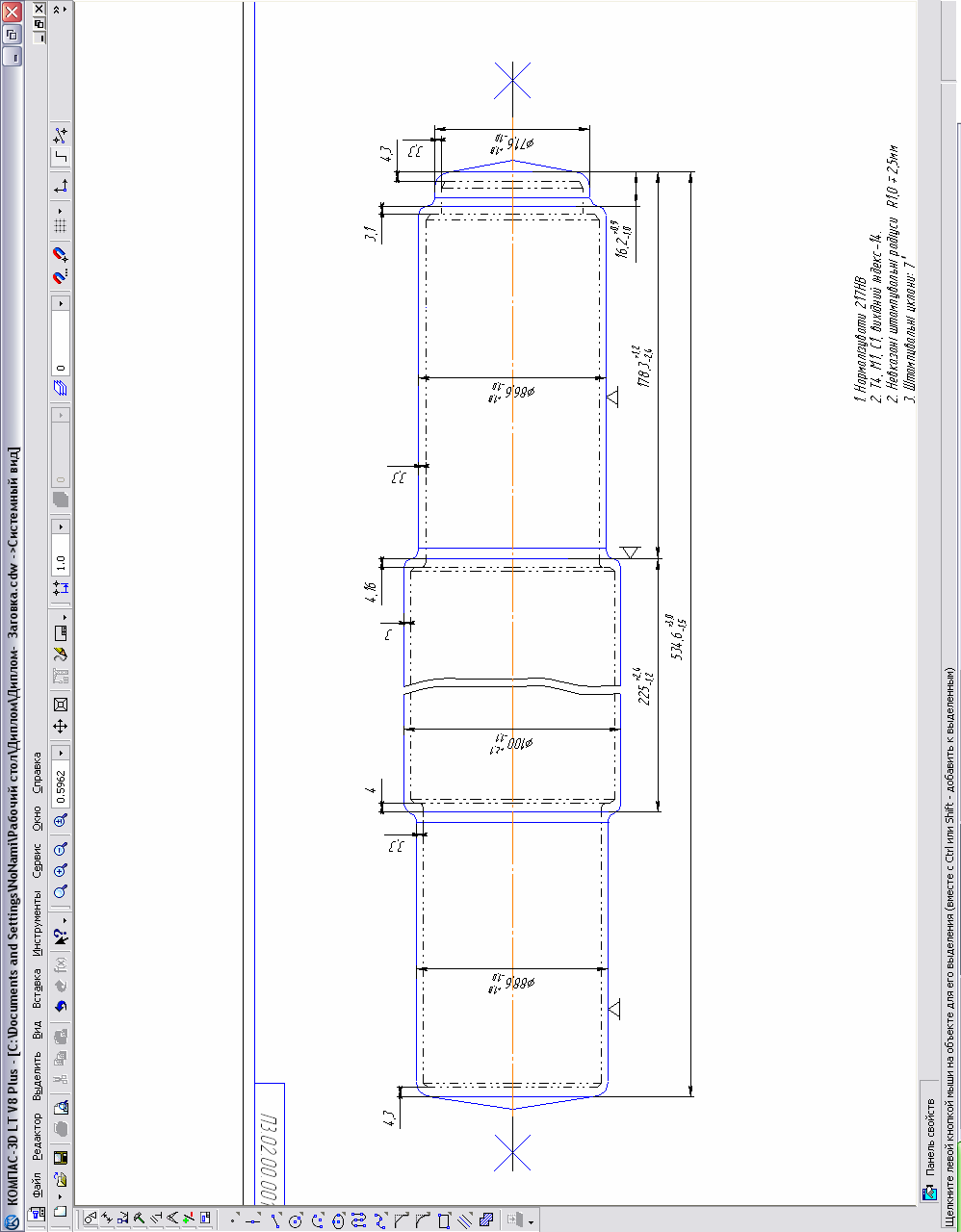

Рисунок

2–

Ескіз заготовки

Рисунок

2–

Ескіз заготовки