- •Введение

- •1 Назначение и конструкция обрабатываемой детали

- •2 Определение технологичности детали

- •2.1 Качественная оценка технологичности конструкции детали

- •2.2 Количественная оценка технологичности конструкции детали

- •3 Определение типа производства

- •4 Анализ базового технологического процесса

- •5 Выбор и обоснование метода получения заготовки

- •6 Расчёт припусков

- •7 Расчёт режимов резания

- •8 Расчёт технической нормы времени

- •9 Определение необходимого количества оборудования, построение графиков

- •10 Технико-экономическое обоснование

- •Базовый вариант

- •Проектируемый вариант

- •11 Технологический процесс

- •12 Конструкторский раздел

- •12.1 Приспособление станочное

- •12.2 Приспособление измерительное

- •Заключение

- •Список использованных источников

- •Список нормативных документов

5 Выбор и обоснование метода получения заготовки

При выборе метода получения заготовки решающими факторами являются: форма детали, масса, материал, объём выпуска деталей. Окончательное решение о выборе метода принимается на основе технико-экономических расчётов.

Метод получения заготовки, обеспечивающий технологичность изготовления из неё детали при минимальной себестоимости, считается оптимальным. Основное требование предъявляемые к методу получения заготовки — наибольшее приближение формы и размеров заготовки к форме и размерам готовой детали. Чем меньше разница в размерах детали и заготовки, тем меньше трудоемкость последующей механообработки.

Исходной базовой заготовкой для изготовлении детали «Вилка» является прокат: круг Ø175×135 мм Сталь 45 ГОСТ 2590-88.

Стоимость заготовки из проката рассчитывается по формуле [5]

(5.1)

(5.1)

где

―

затраты на материал заготовки, руб;

―

затраты на материал заготовки, руб;

―технологическая

себестоимость правки, калибрования,

разрезки,

―технологическая

себестоимость правки, калибрования,

разрезки,

руб.

Расчёт затрат на материал выполним по формуле [5]

(5.2)

(5.2)

где

―

масса заготовки, кг;

―

масса заготовки, кг;

―цена

1 кг материала заготовки, руб (

―цена

1 кг материала заготовки, руб ( [3]);

[3]);

―масса

детали, кг (

―масса

детали, кг ( );

);

―цена

1 кг отходов, руб (

―цена

1 кг отходов, руб ( [8]).

[8]).

В отходы включаем не только разность между массой заготовки и детали, но и остаток прутка, образующийся из-за того, что длина заготовки и длина прутка не кратны. Сталь горячекатаная по ГОСТ 2590-88 поставляется в прутке длиной 3 м.

Масса

заготовки

рассчитаем по формуле

рассчитаем по формуле

(5.3)

(5.3)

где

―

плотность заготовки, принимаем

―

плотность заготовки, принимаем

;

;

―объём

заготовки,

―объём

заготовки,

.

.

(5.4)

(5.4)

где

―

диаметр заготовки, м;

―

диаметр заготовки, м;

―длина

заготовки, м.

―длина

заготовки, м.

Поскольку длина прутка 3 м, то длина остатка прутка составит:

Его масса на одну заготовку составит:

Затраты на материал заготовки составят:

Расчёт технологической себестоимости выполним по формуле [5]

(5.5)

(5.5)

где

―

приведённые затраты на рабочем месте,

руб./ч;

―

приведённые затраты на рабочем месте,

руб./ч;

( );

);

―штучно-калькуляционное

время выполнения заготовительной

―штучно-калькуляционное

время выполнения заготовительной

операции, мин.

Штучно-калькуляционное

время

рассчитаем по формуле [2]

рассчитаем по формуле [2]

(5.6)

(5.6)

где

―

длина резания при резании проката на

штучные заготовки, мм;

―

длина резания при резании проката на

штучные заготовки, мм;

принимаем

―величина

врезания и перебега, мм; принимаем

―величина

врезания и перебега, мм; принимаем

―минутная

подача при резании, мм/мин; принимаем

―минутная

подача при резании, мм/мин; принимаем

―коэффициент,

показывающий долю вспомогательного

времени в

―коэффициент,

показывающий долю вспомогательного

времени в

штучном, принимаем для среднесерийного производства

Таким

образом, штучно-калькуляционное время

составит:

составит:

Технологическая себестоимость составит:

Стоимость заготовки из проката составит:

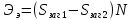

Коэффициент

использования материала

рассчитаем по формуле [6]

рассчитаем по формуле [6]

(5.7)

(5.7)

где

―

масса готовой детали, кг (

―

масса готовой детали, кг ( );

);

―масса

материала, израсходованного на

изготовление детали, кг

―масса

материала, израсходованного на

изготовление детали, кг

( ).

).

Для уменьшения расхода материала применим поковку, получаемую штамповкой на горизонтально-ковочной машине (ГКМ). Данный метод позволяет производить изделия максимально приближённые по форме к готовым деталям, что позволяет в дальнейшем упростить технологию механической обработки.

Стоимость заготовки полученной штамповкой определяем по формуле [5]

(5.8)

(5.8)

где

―

базовая стоимость одной тонны заготовок

(Сi

= 8 300 000 руб [3]);

―

базовая стоимость одной тонны заготовок

(Сi

= 8 300 000 руб [3]);

―масса

заготовки, кг;

―масса

заготовки, кг;

―коэффициент,

зависящий от класса точности;

―коэффициент,

зависящий от класса точности;

―коэффициент,

зависящий от степени сложности;

―коэффициент,

зависящий от степени сложности;

―коэффициент,

зависящий от массы заготовки;

―коэффициент,

зависящий от массы заготовки;

―коэффициент,

зависящий от марки материала;

―коэффициент,

зависящий от марки материала;

―коэффициент,

зависящий от объёма выпуска заготовок;

―коэффициент,

зависящий от объёма выпуска заготовок;

―цена

1 кг отходов, руб (

―цена

1 кг отходов, руб ( [8]);

[8]);

―масса

детали, кг (

―масса

детали, кг ( ).

).

Массу заготовки рассчитываем по формулам 5.3 и 5.4, используя эскиз заготовки с назначенными припусками (рис. 5.1).

Группу (степень) сложности определяем по ГОСТ 7505-89, согласно которому для штампованной заготовки устанавливаем:

группа материала ― М2;

класс точности ― Т4;

степень сложности ― С2;

исходный индекс ― 15.

Коэффициент

для штамповок нормальной точности

равен:

для штамповок нормальной точности

равен: [5].

[5].

Коэффициент

для штамповки 2-ой группы сложности

равен:

для штамповки 2-ой группы сложности

равен: [5].

[5].

Рисунок 5.1 ― Эскиз штампованной заготовки

Коэффициент

для штамповки массой 11,4 кг равен:

для штамповки массой 11,4 кг равен: [5].

[5].

Коэффициент

для штамповки из стали 45 равен:

для штамповки из стали 45 равен: [5].

[5].

Коэффициент

зависит от годового объёма производства

заготовок. Поскольку годовой объём

производства составляет 3000 штук, то

зависит от годового объёма производства

заготовок. Поскольку годовой объём

производства составляет 3000 штук, то [5].

[5].

Стоимость заготовки полученной штамповкой составит:

Коэффициент

использования материала

рассчитаем по формуле 5.7 [6]:

рассчитаем по формуле 5.7 [6]:

Экономический эффект для сопоставления способов получения заготовок, при которых технологический процесс механической обработки не меняется, может быть рассчитан по формуле [5]:

,

(5.9)

,

(5.9)

где

,

, ―

стоимость заготовки по проектируемым

вариантам;

―

стоимость заготовки по проектируемым

вариантам;

―годовой

объём выпуска деталей.

―годовой

объём выпуска деталей.

Результаты вычислений заносим в таблицу 5.1.

Таблица 5.1 ― Результаты вычислений

|

Наименование показателя |

Вариант | |

|

Первый |

Второй | |

|

Вид заготовки |

Прокат круглый |

Штамповка на ГКМ |

|

Масса заготовки, кг |

25,0 |

11,4 |

|

Масса детали, кг |

7,5 | |

|

Коэффициент использования материала |

0,3 |

0,66 |

|

Стоимость 1 т заготовок, руб |

8 300 000 | |

|

Стоимость 1 т стружки, руб |

1 274 000 | |

|

Стоимость заготовки, руб |

185 279 |

58 616 |

|

Экономический эффект, руб |

379 989 000 | |

Из вышеприведенных расчётов видно, что для получения заготовки для детали «Вилка» целесообразно принять заготовку, получаемую штамповкой на горизонтально-ковочной машине.