- •Введение

- •1 Назначение и конструкция обрабатываемой детали

- •2 Определение технологичности детали

- •2.1 Качественная оценка технологичности конструкции детали

- •2.2 Количественная оценка технологичности конструкции детали

- •3 Определение типа производства

- •4 Анализ базового технологического процесса

- •5 Выбор и обоснование метода получения заготовки

- •6 Расчёт припусков

- •7 Расчёт режимов резания

- •8 Расчёт технической нормы времени

- •9 Определение необходимого количества оборудования, построение графиков

- •10 Технико-экономическое обоснование

- •Базовый вариант

- •Проектируемый вариант

- •11 Технологический процесс

- •12 Конструкторский раздел

- •12.1 Приспособление станочное

- •12.2 Приспособление измерительное

- •Заключение

- •Список использованных источников

- •Список нормативных документов

6 Расчёт припусков

Рассчитаем припуски на обработку и промежуточные предельные размеры для наружной цилиндрической поверхности Ø104h10(–0,14).

Материал детали — сталь 45 ГОСТ 1050-89. Заготовка — поковка. Масса заготовки m = 11,4 кг.

Технологический маршрут обработки поверхности Ø104h10 состоит из обтачивания предварительного и чистового. Заготовка устанавливается в патрон.

Технологический

маршрут обработки поверхности записываем

в расчётную таблицу 6.1. В таблицу также

записываем соответствующие заготовке

и каждому технологическому переходу

значения элементов припуска. Суммарное

значение пространственных отклонений

оси обрабатываемой поверхности Ø104h10

относительно

оси центровых отверстий

определяется

по формуле [1]

определяется

по формуле [1]

(6.1)

(6.1)

где

— погрешность смещение обрабатываемой

поверхности

— погрешность смещение обрабатываемой

поверхности

относительно базовой, мм;

—погрешность

коробления обрабатываемой поверхности,

мм.

—погрешность

коробления обрабатываемой поверхности,

мм.

Погрешность

смещение обрабатываемой поверхности

относительно базовой для штамповки

массой 11,4 кг нормальной группы точности,

полученной на ГКМ, составляет

= 1 мм.

= 1 мм.

Величина

коробления обрабатываемой поверхности

определяется по формуле [1]

определяется по формуле [1]

(6.2)

(6.2)

где

— удельная кривизна обрабатываемой

поверхности, мкм;

— удельная кривизна обрабатываемой

поверхности, мкм;

l — расстояние от обрабатываемого сечения до ближайшей опоры, мм.

Удельная кривизна обрабатываемой поверхности [1]: Δк = 0,2 мкм/мм. Расстояние от обрабатываемого сечения до ближайшей опоры находим по чертежу детали: l = 34 мм. Тогда:

Суммарное

значение пространственных отклонений

оси обрабатываемой поверхности

равно:

равно:

Остаточное

пространственное отклонение

определяется

по формуле [1]

определяется

по формуле [1]

(6.3)

(6.3)

где

— коэффициент уточнения формы [1, табл.

2.13].

— коэффициент уточнения формы [1, табл.

2.13].

Получим:

после чернового точения

Определяем значения Rz и T [1, табл. 2.4 и 2.8]:

заготовка: Rz = 240 мкм, T = 250 мкм;

после чернового точения: Rz = 120 мкм, T = 120 мкм;

после чистового точения: Rz = 40 мкм, T = 40 мкм.

Погрешность

установки

при черновом точении определяется по

формуле [1]:

при черновом точении определяется по

формуле [1]:

(6.4)

(6.4)

где

―

погрешность базирования заготовки,

мкм;

―

погрешность базирования заготовки,

мкм;

―погрешность

закрепления заготовки, мкм.

―погрешность

закрепления заготовки, мкм.

При

базировании заготовки в патроне по

таблице 2.14 [1] находим

.

Погрешность закрепления по таблице

2.19 [1]

.

Погрешность закрепления по таблице

2.19 [1]

.

.

Тогда:

Погрешность установки при чистовом точении определим по формуле [1]:

(6.5)

(6.5)

где

―

коэффициент уточнения (

―

коэффициент уточнения ( );

);

―погрешность

установки на первом переходе;

―погрешность

установки на первом переходе;

―погрешность

индексации поворотного устройства, при

―погрешность

индексации поворотного устройства, при

расчётах

принимаем

мм.

мм.

Расчёт минимальных значений припусков производим пользуясь основной формулой

(6.6)

(6.6)

где

,

, —

соответственно высота неровностей и

глубина дефектного

—

соответственно высота неровностей и

глубина дефектного

поверхностного слоя на предшествующем

технологическом переходе, мкм;

—суммарное

значение пространственных отклонений

для

—суммарное

значение пространственных отклонений

для

элементарной поверхности на предшествующем

переходе, мкм.

εi — погрешность установки заготовки на выполняемом

переходе, мкм.

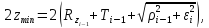

Минимальный припуск на:

черновое точение:

чистовое точение:

Результаты расчёта заносим в таблицу 6.1.

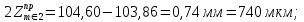

Графу «Расчётный размер» заполняем, начиная с конечного (в данном случае чертёжного) размера путём последовательного прибавления расчётного минимального припуска каждого технологического перехода:

Значения допусков каждого перехода принимаем в соответствии с квалитетом того или иного вида обработки.

Наименьший предельный размер определяем округлением расчётных размеров в сторону увеличения их значения.

Наибольшие предельные размеры определяем прибавлением допусков к округлённым наименьшим предельным размерам:

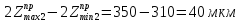

Максимальные

предельные значения припусков

равны разности наибольших предельных

размеров, а минимальные значения

равны разности наибольших предельных

размеров, а минимальные значения ―

соответственно разности наименьших

предельных размеров предшествующего

и выполняемого переходов:

―

соответственно разности наименьших

предельных размеров предшествующего

и выполняемого переходов:

Общие

припуски

и

и определяем, суммируя промежуточные

припуски и записываем их значения внизу

соответствующих граф.

определяем, суммируя промежуточные

припуски и записываем их значения внизу

соответствующих граф.

Общий номинальный припуск:

Номинальный диаметр заготовки:

Произведём проверку правильности расчётов.

;

;

;

;

На основании данных расчётов построим схему графического расположения припусков и допусков на обработку наружной цилиндрической поверхности Ø104h10 (рисунок 6.1).

Рисунок 6.1 ― Схема расположения припусков на обработку поверхности Ø104h10

Таблица 6.1 ― Расчёт припусков и предельных размеров по технологическим переходам на обработку поверхности Ø104h10

|

Технологические переходы обработки элементарной поверхности |

Элементы припуска, мкм |

Расчётный припуск, мкм |

Расчётный размер, мм |

Допуск, мкм |

Предельные размеры, мм |

Предельные значения припусков, мкм | |||||||||||||||||||

|

Rz |

T |

ρ |

εу |

|

|

δ |

|

|

|

| |||||||||||||||

|

Заготовка |

240 |

250 |

1000 |

— |

– |

107,71 |

3600 |

107,8 |

111,4 |

– |

– | ||||||||||||||

|

1. Точение черновое |

120 |

120 |

60 |

450 |

2·1587 |

104,536 |

200 |

104,6 |

104,8 |

3200 |

6600 | ||||||||||||||

|

2. Точение чистовое |

40 |

40 |

— |

77 |

2·338 |

103,86 |

140 |

103,86 |

104 |

740 |

800 | ||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

3940 |

7400 | |||||||||||||

Рассчитаем припуски на обработку и промежуточные предельные размеры для отверстия Ø18H9(+0,043). На остальные обрабатываемее поверхности назначаем припуски и допуски по ГОСТ 7505-89 (см. рис. 2.1 и рис. 5.1) и заносим в таблицу 6.3.

Технологический маршрут обработки поверхности Ø18H9 состоит из сверления отверстия, зенкерования и развёртывания отверстия. Заготовка устанавливается в зажимное приспособление.

Технологический

маршрут обработки поверхности записываем

в расчётную таблицу 6.2. Суммарное значение

пространственных отклонений оси

обрабатываемого отверстия Ø18H9

относительно

оси центровых отверстий

определяется

по формуле [2]

определяется

по формуле [2]

(6.7)

(6.7)

где С0 — смещение оси отверстий при сверлении, мкм (С0 = 20 мкм);

—удельный

увод оси отверстия при сверлении (Δу

= 1,3 мкм/мм);

—удельный

увод оси отверстия при сверлении (Δу

= 1,3 мкм/мм);

—длина

отверстия, мм (

—длина

отверстия, мм ( ).

).

Остаточное

пространственное отклонение

определяется

по формуле 6.3. Получим:

определяется

по формуле 6.3. Получим:

после зенкерования

Определяем значения Rz и T [3]:

сверление: Rz = 40 мкм, T = 60 мкм;

зекерование: Rz = 30 мкм, T = 40 мкм;

развёртывание: Rz = 10 мкм, T = 25 мкм.

Погрешность

установки

при сверлении равна погрешности

закрепления заготовки, т. е.

при сверлении равна погрешности

закрепления заготовки, т. е. .

Погрешность закрепления равна [3]

.

Погрешность закрепления равна [3] .

Значит

.

Значит

Погрешность установки при зенкеровании и развёртывании определим по формуле 6.5:

Расчёт минимальных значений припусков производим пользуясь формулой 6.6. Минимальный припуск на:

зенкерование:

развёртывание:

Результаты расчёта заносим в таблицу 6.2.

Графу «Расчётный размер» заполняем, начиная с конечного (в данном случае чертёжного) размера последовательным вычитанием расчётного минимального припуска каждого технологического перехода:

Значения допусков каждого перехода принимаем в соответствии с квалитетом того или иного вида обработки.

Наибольший предельный размер определяем округлением расчётных размеров в сторону уменьшения их значения.

Наименьшие предельные размеры определяем вычитанием допусков от наибольших предельных размеров:

Минимальные

предельные значения припусков

равны разности наибольших предельных

размеров, а максимальные значения

равны разности наибольших предельных

размеров, а максимальные значения ―

соответственно разности наименьших

предельных размеров выполняемого и

предшествующего переходов:

―

соответственно разности наименьших

предельных размеров выполняемого и

предшествующего переходов:

Общие

припуски

и

и определяем, суммируя промежуточные

припуски и записываем их значения внизу

соответствующих граф.

определяем, суммируя промежуточные

припуски и записываем их значения внизу

соответствующих граф.

Общий номинальный припуск:

Номинальный диаметр рассверленного отверстия:

Произведём проверку правильности расчётов.

;

;

;

;

На основании данных расчётов построим схему графического расположения припусков и допусков на обработку отверстия Ø18H9 (рисунок 6.2).

Рисунок 6.2 ― Схема расположения припусков на обработку отверстия Ø18H9

Таблица 6.2 ― Расчёт припусков и предельных размеров по технологическим переходам на обработку отверстия Ø18H9

|

Технологические переходы обработки элементарной поверхности |

Элементы припуска, мкм |

Расчётный припуск, мкм |

Расчётный размер, мм |

Допуск, мкм |

Предельные размеры, мм |

Предельные значения припусков, мкм | |||||||||||||||||||

|

Rz |

T |

ρ |

εу |

|

|

δ |

|

|

|

| |||||||||||||||

|

1. Сверление |

40 |

60 |

30 |

90 |

– |

17,487 |

100 |

17,4 |

17,5 |

– |

– | ||||||||||||||

|

2. Зенкерование |

30 |

40 |

0,15 |

50 |

2·158 |

17,803 |

60 |

17,75 |

17,81 |

310 |

350 | ||||||||||||||

|

3. Развёртывание |

10 |

25 |

— |

50 |

2·120 |

18,043 |

43 |

18,0 |

18,043 |

233 |

250 | ||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

543 |

600 | |||||||||||||

Таблица 6.3 ― Припуски и допуски на обрабатываемые поверхности детали

В миллиметрах

|

Поверхность |

Размер |

Припуск |

Допуск | ||

|

Табличный |

Расчётный | ||||

|

3 |

Ø170h14 |

2·2,7 |

— |

| |

|

1,4 |

20 |

2·2,0 |

— |

| |

|

5 |

Ø104h10 |

2·2,5 |

2·2,5 |

| |

|

7 |

Ø92h14 |

2·2,3 |

— |

| |

|

11 |

130–0,5 |

2·3,0 |

— |

| |