- •Билет 11

- •1. Схемы систем питания бензиновых двигателей с впрыскиванием топлива

- •2. Начало технического процесса, его составляющие на автомобильном транспорте.

- •3.Определение потребности в технологическом оборудовании

- •4. Сущность зарплаты, причины и методы ее исчисления. Формы и системы оплаты труда.

- •Формы и системы.

Билет 11

1. Схемы систем питания бензиновых двигателей с впрыскиванием топлива

Системы с впрыскиванием бензина интенсивно вытесняют традиционные карбюраторные системы.

Основные преимущества систем впрыскивания бензина перед карбюраторными заключаются в следующем;

раздельное дозирование топлива и воздуха, в результате чего одной и той же подаче воздуха может соответствовать разная подача бензина;

коррекция основной программы дозирования по многом факторам (в зависимости от нагрузки и скоростного режима, температуры воздуха и охлаждающей жидкости, атмосферного давления и др.);

возможность точного дозирования смеси, требуемого для нейтрализации отработавших газов в системах с ^-зондом (см. § 9.2);

улучшение мощностных и экономических показателей двигателя на 5-15%;

встроенная диагностика.

В то же время системы впрыскивания уступают карбюраторным по стоимости (дороже в 2-5 раз), сложности устройства и обслуживания при эксплуатации. Преимущественное применение получили системы с электронным управлением, в которых подача бензина регулируется путем изменения длительности циклического впрыскивания.

По количеству используемых электромагнитных форсунок эти системы можно классифицировать следующим образом:

с индивидуальной форсункой для каждого цилиндра (распределенное впрыскивание);

с индивидуальными форсунками для каждого цилиндра и одной пусковой форсункой, общей для всех цилиндров;

с одной форсункой для всех цилиндров (центральное впрыскивание).

Наибольшее распространение в четырехтактных двигателях получили системы с впрыскиванием бензина электромагнитными форсунками под давлением 0,15-0,4 МПа во впускной тракт. Впрыскивание бензина непосредственно в цилиндр автомобильного двигателя широкого практического применения не находит из-за неблагоприятных условий работы форсунки, трудности размещения ее в камере сгорания, а также из-за высокого давления впрыскивания (3,5-10,0 МПа).

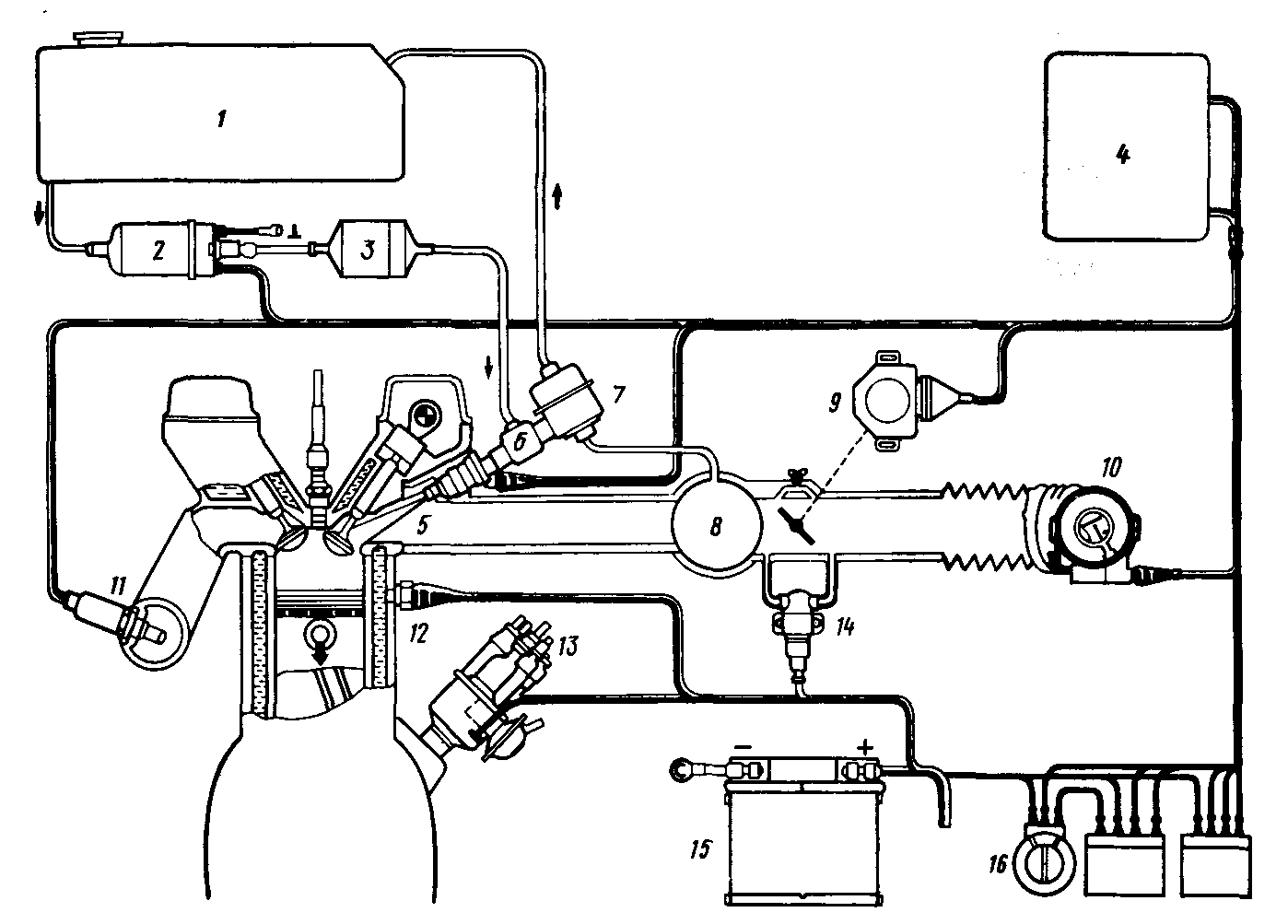

На рис. 7.6 показана схема типичной системы распределенного впрыскивания бензина1.

Топливо из бака 7 всасывается электрическим бензонасосом 2, а затем через фильтр тонкой очистки 3 нагнетается в магистраль 6, в которой редукционным клапаном поддерживается постоянный перепад давления на входе и выходе топлива из форсунок 5.

Р ис..

Схема системы распределенного

впрыскивания:

ис..

Схема системы распределенного

впрыскивания:

/-топливный бак, 2- электрический насос, 3- фильтр тонкой очистки, 4- электронный олок управления, 5- электромагнитная форсунка, 6- нагнетательная магистраль, 7- Редукционный клапан, 8- впускной трубопровод, 9- датчик положения дроссельной заслонки, 10- измеритель расхода воздуха, 11-.-зонд, 12- датчик температуры, 13- распределитель •"скитания, 14- регулятор дополнительного воздуха, 15- аккумулятор, 16- замок зажигания

Избыток топлива от клапана 7 возвращается обратно в бак.

Из нагнетательной магистрали топливо подводится к индивидуальным электромагнитным форсункам 5, подающим его в зону впускных клапанов.

Воздух поступает в цилиндры через измеритель расхода 10 и впускной трубопровод 8. Количество воздуха регулируется дроссельной заслонкой.

Электронная система управления дозированием топлива питается от аккумулятора 75 и включается в цепь при замыкании замка зажигания 16.

Сигналы измерителя расхода воздуха 10 и распределителя зажигания 13 (сигнал частоты вращения вала) обрабатываются электронным блоком управления 4, который в соответствии с заложенной в него программой выдает импульсы, управляющие открытием клапанов форсунок и имеющие определенную продолжительность на каждом режиме работы двигателя. Для упрощения схемы электронного блока в четырехцилиндровом двигателе цикловая доза подается одновременно двумя форсунками, т.е. реализуется принцип группового впрыскивания. Это в существенной степени по сравнению с одновременным впрыскиванием всеми форсунками выравнивает условия смесеобразования в различных цилиндрах. Разработаны и системы с так называемым фазирован-ным впрыскиванием, в которых впрыскивание в каждый цилиндр осуществляется в одинаковой фазе цикла.

Так как редукционный клапан 7 поддерживает с точностью порядка ± 2 кПа постоянное избыточное давление топлива относительно давления воздуха во впускном трубопроводе, то цикловая подача топлива форсункой 5 однозначно зависит от времени, в течение которого открыт ее клапан.

Длительность впрыскивания корректируется блоком управления в зависимости от температуры охлаждающей жидкости (датчик 12), экономайзерный эффект и обогащение смеси на режимах разгона обеспечиваются по сигналам датчика 9, соединенного механически с осью дроссельной заслонки. В датчике предусмотрена также контактная пара, подающая сигнал для отключения топливоподачи на режимах принудительного холостого хода. Отключение подачи происходит при закрытой дроссельной заслонке, когда частота вращения превышает примерно 1500 мин-1, подача вновь включается при частоте вращения ниже 900 мин-1. Имеется коррекция порога отключения подачи топлива в зависимости от температурного режима двигателя. Чтобы обеспечить устойчивую работу двигателя на холостом ходу с заданной частотой вращения, предусмотрено автоматическое регулирование количества поступающего в двигатель воздуха в зависимости от температуры охлаждающей жидкости. На холостом ходу непрогретого двигателя дроссельная заслонка закрыта, а воздух поступает через верхний и нижний байпасные каналы. По мере прогрева двигателя, начиная с температуры жидкости 50-70°С, регулятор дополнительного воздуха 14 прекращает подачу дополнительного воздуха. После этого воздух поступает только через верхний байпас, сечение которого можно изменить винтом регулировки частоты вращения на холостом ходу.

Система может работать по сигналам λ - зонда 14, обеспечивая поддержание состава смеси α 1,0

Большое значение для безотказной работы редукционного клапана и форсунок имеет качественная фильтрация топлива.

Измерение расхода воздуха осуществляется термоанемометром с высокой точностью и позволяет поддерживать постоянным состав смеси при изменении атмосферного давления. Чувствительный элемент из платиновой проволоки толщиной 70 мкм, расположенной по поперечному сечению впускного трубопровода, включен в цепь моста сопротивлений. Проволока подогревается электрическим током до постоянной температуры 150°С. Чем больше расход воздуха, тем сильнее теплосъем с проволоки, ее температура и сопротивление уменьшаются, а ток подогрева возрастает. Сила тока, пропорциональная расходу воздуха, непрерывно измеряется мостовой схемой и определяет величину расхода воздуха.

После остановки двигателя нить термоанемометра по команде блока управления кратковременно разогревается до повышенной температуры с целью очищения (выжигания) нити от загрязнений, которые могут искажать сигнал о расходе воздуха.

Р ис.

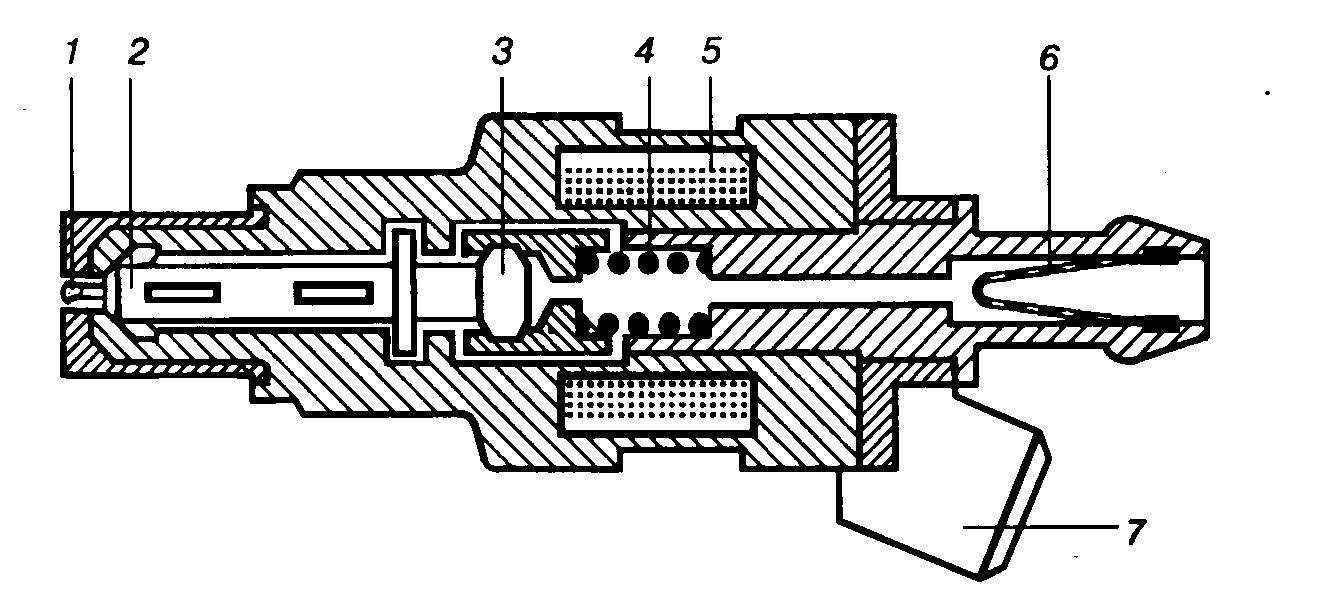

7.7. Электромагнитная форсунка:

ис.

7.7. Электромагнитная форсунка:

1-распиливающий наконечник, 2-клапан, 3- якорь, 4-пружина, 5-электромагнит, 6- фильтр, 7- электрический контакт

Точность дозирования и равномерность топливоподачи по цилиндрам во многом зависят от качества форсунок. Принципиальная схема электромагнитной форсунки показана на рис. 7.7. Топливо подводится к корпусу форсунки по шлангу через фильтр 6. В корпусе форсунки размещены клапан 2 с распиливающим наконечником 1 и быстродействующий электромагнит 5, концы обмотки которого выведены наружу через изолированные от корпуса контакты 7 Когда электромагнит обесточен, то пружиной 4 клапан прижимается к седлу. Клапан открывается примерно на 0,1 мм, когда на контакты форсунки подается управляющий электрический импульс. Разброс цикловых подач у одного комплекта форсунки может достигать ±4,0% на малых подачах и ±1,5% на больших, что обеспечивает значительно лучшую равномерность составов смеси по цилиндрам, чем при карбюрации или центральном впрыскивании.

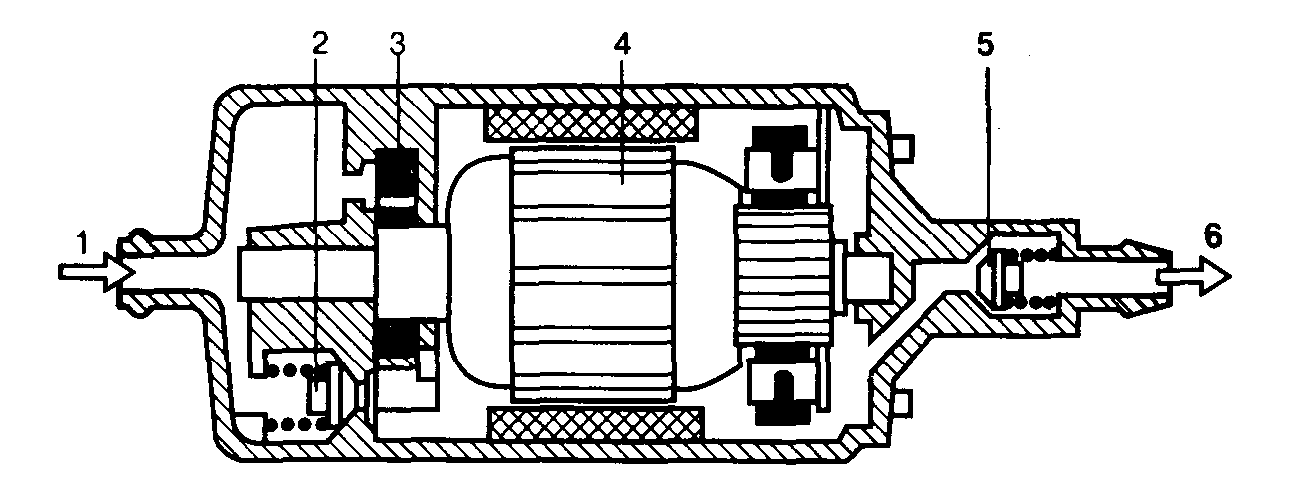

Бензонасос имеет электрический привод (рис. 7.8), что позволяет при запуске включать его (поворотом ключа в замке зажигания) до начала проворачивания коленчатого вала стартером. Это обеспечивает создание требуемого для впрыскивания давления в нагнетательной магистрали, когда двигатель еще не работает.

Часто для лучшего охлаждения электромотора электрический бензонасос делают в герметичном исполнении и погружают его в топливо, находящееся в баке.

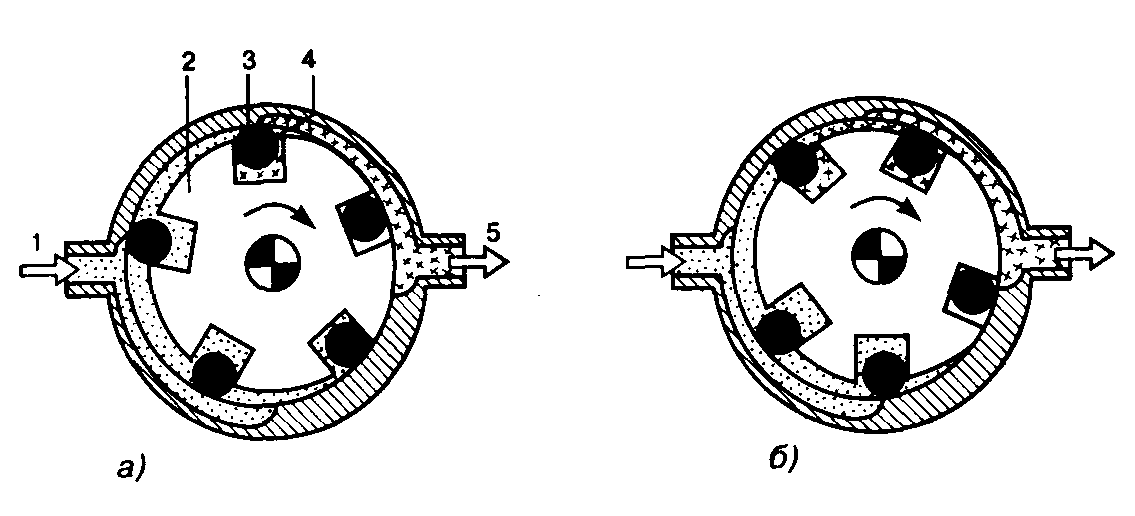

Р отор

насоса2

(рис. 7.9) расположен эксцентрично

относительно корпуса 4

и вращается вместе с якорем электромотора

(см. рис. 7.8). Ролики.? (рис. 7.9) перемещаются

в канавках ротора, постоянно прижимаясь

к опорной поверхности статора.

отор

насоса2

(рис. 7.9) расположен эксцентрично

относительно корпуса 4

и вращается вместе с якорем электромотора

(см. рис. 7.8). Ролики.? (рис. 7.9) перемещаются

в канавках ротора, постоянно прижимаясь

к опорной поверхности статора.

Принцип работы насоса поясняют схемы на рис. 7.9. При вращении ротора увеличивается объем серповидной полости, ограниченной поверхностью статора 4, ротором 2и двумя роликами, расположенными выше и ниже впускного отверстия 1 (рис. 7.9, а).

Рис. 7.8. Электрический бензонасос:

7 -вход

бензина,2-предохранительный

клапан, 3-насос,

4-якорь,

5-обратный

клапан,

6-выход

бензина

-вход

бензина,2-предохранительный

клапан, 3-насос,

4-якорь,

5-обратный

клапан,

6-выход

бензина

Рис. 7.9. Схема работы насоса:

а - всасывание бензина, б - нагнетание; 1-вход бензина, 2-ротор насоса, 3-ролики, 4- опорная поверхность роликов, 5-выход бензина

При этом указанная полость заполняется бензином. Когда ротор, а вместе с ним и рассматриваемые ролики займут положение, показанное на рис. 7.9, б, объем серповидной полости между роликами будет уменьшаться, что и обеспечит подачу бензина в нагнетательную магистраль.

Редукционный клапан 2 (см. рис. 7.8) предохраняет систему от чрезмерного повышения давления, а обратный клапан 5 препятствует отеканию топлива в бак после остановки насоса.