- •Материаловедение и технология материалов

- •Часть II. Материаловедение

- •Материаловедение и технология материалов

- •Часть II. Материаловедение

- •Введение

- •Содержание

- •Практическая работа №7

- •Теоретическая часть

- •Кристаллографические обозначения атомных плоскостей и направлений

- •Расчет теоретической плотности кристаллических веществ

- •Сведения об атомных весах и плотности металлов

- •Формулы для расчета объема элементарной ячейки

- •Теоретическая часть

- •Содержание отчета

- •Виды диаграмм растяжения металлических материалов с различным типом кристаллических решеток

- •Испытания на твердость

- •Деформация

- •Фазы и структура в металлических сплавах

- •Диаграммы состояния двойных систем

- •Метод построения диаграмм состояния

- •Правило отрезков

- •Диаграмма состояния системы с неограниченной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния системы с механической смесью компонентов в твердом состоянии

- •Диаграмма состояния системы с образованием ограниченных твердых растворов

- •Диаграмма состояния системы с химическим соединением

- •Диаграмма состояния системы, компоненты которой претерпевают полиморфные превращения

- •Диаграмма состояния сплавов, образующих ограниченные твердые растворы и претерпевающих перитектическое превращение

- •Пример выполнения практической работы «Построение и анализ диаграмм состояния двойных систем»

- •Работа №10

- •Теоретическая часть

- •Компоненты и фазы в железоуглеродистых сплавах

- •Основные линии и точки на диаграмме железо – углерод

- •Анализ процессов охлаждения железоуглеродистых сплавов различного состава

- •Пример кристаллизации сплава

- •На структуру железо-углеродистых сплавов

- •Превращения в стали при нагреве и охлаждении

- •Отжиг стали

- •Нормализация

- •Закалка стали

- •Отпуск стали

- •Старение

- •Нормализация

- •Термомеханическая обработка

- •Отжиг I рода

- •Отжиг II рода

- •Нормализация

- •Закалка

- •Способы закалки

- •Отпуск закаленных сталей

- •Работа №12

- •Часть II. Материаловедение.

На структуру железо-углеродистых сплавов

Сталь 0,2 % С. Х250 Сталь 0,6 % С. Х250

а б

Сталь 0,8% С Х500 Сталь 1,2 % С. Х1000

в г

а, б – доэвтектоидные сплавы; в – эвтектоидный; г – заэвтектоидный

Разнозернистость металлов Х250

Влияние концентрации углерода на структуры чугунов

Доэвтектический Х1000 Заэвтектический Х1000

Ледебурит Х1000

(Эвтектический)

Структуры

Феррит Х500 Аустенит Х500

Пространственные формы частиц графита

в чугунах. Х100

а б

а,б – пластинчатый (лепестковый)

в г

в – хлопьевидный; г – шаровидный

Структура различных видов чугуна Х1000

а б

в г

а – модифицированный; б – серый; в – высокопрочный; г – ковкий

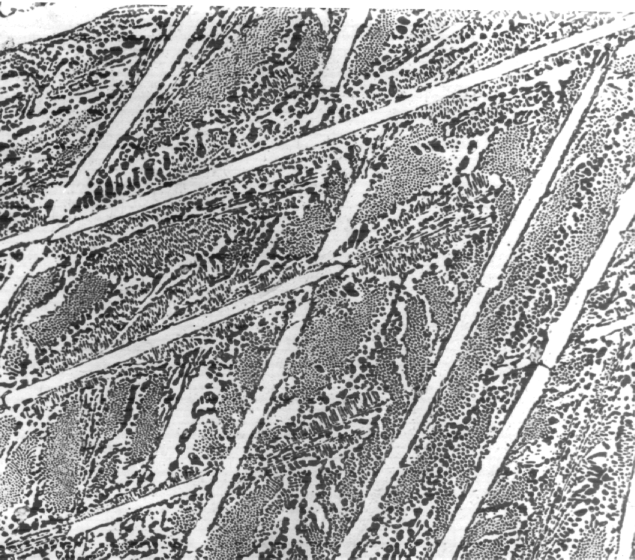

Структура аустенитной стали после отжига и деформирования растяжением на 25%

Х400

Линии скольжения в деформированной стали

Структура отожженной (а) и деформированной (б) растяжением (на 25 %) латуни (х200)

а б

Двойники отжига Текстура деформации

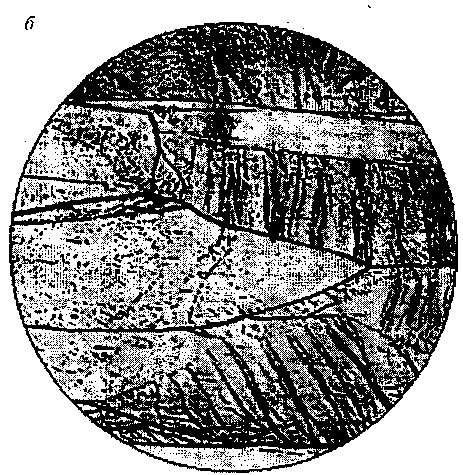

Структура стали после различных режимов термической обработки

а б

в

а – мартенсит (закалка);

б – сорбит (высокий отпуск);

в – бейнит (низкий отпуск).

РАБОТА № 11

Тема: «Технология термической обработки стали»

Цель:освоить методику назначения режимов отжига, нормализации, закалки и отпуска сталей, исследовать влияние концентрации углерода и легирующих элементов на процессы распада переохлажденного аустенита и структуру сталей.

Задачи:

научиться назначать режимы термической обработки;

научиться определять окончательную структуру в сталях после проведенной термической обработки.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Практически всю сталь, потребляемую в машиностроении для изготовления деталей машин, приборов, оборудования, подвергают различным видам термической обработки. Под термической обработкой сплавов понимают совокупность операций теплового воздействия на металлы (иногда в сочетании с химическим, механическим и другими воздействиями) с целью изменения их структуры а, следовательно, и свойств.

Основные параметры режима термической обработки - температура нагрева (tн), скорость нагрева (vн), продолжительность выдержки при температуре нагрева (τв) и скорости охлаждения (vо).

Так как основными факторами любого вида термической обработки являются температура и время, то режим термообработки обычно представляется графиком в координатах t - τ или t - lg τ, где t - температура, τ - время (рис. 1). Угол наклона характеризует скорость нагрева или охлаждения. Постоянная скорость нагрева или охлаждения изображается на графике прямой линией с определенным углом наклона.

Рис.1 График термической обработки

Температура нагрева сплава при конкретном виде термической обработки определяется температурами фазовых превращений (критическими температурами) на соответствующей диаграмме его состояния. Эти критические температуры для каждой стадии обозначаются буквой А с соответствующим индексом (А1, А2, A3, A4 и Aсm)(Рис.2)

Рис. 2. Обозначения критических точек стали

Критические точки А1 на линии PSK показывают превращение (аустенита в перлит при охлаждении) или (перлит в аустенит при нагреве); A3 линии GS - начало выделения феррита из аустенита при охлаждении или конец его растворения при нагреве; Aсm на линии SE - начало выделения цементита вторичного из аустенита в заэвтектоидных сталях при охлаждении или конец его растворения при нагреве.

Поскольку при нагревах и охлаждениях сплавов с реальными скоростями фазовые превращения в твердом состоянии протекают со значительным тепловым гистерезисом, следует отличать критические температуры при нагреве сплава, которые обозначаются Aс1, Aс2, Aсст, от аналогичных температур при охлаждении Ar1, Ar2, Arст.

Температура нагрева при термической обработке сталей во избежание их оплавления не должна превышать линии солидуса.

Скорость нагрева выбирается в зависимости от ряда факторов: теплопроводности стали, формы и размеров деталей, общей массы нагреваемых деталей, характера их расположения в печи и некоторых других.

Продолжительность выдержки при заданной температуре нагрева определяется скоростью фазовых превращений, происходящих в металле. Выдержка необходима для завершения фазовых превращений и выравнивания температуры по объему детали.

Скорость охлаждения выбирается в зависимости от степени устойчивости переохлажденного аустенита, определяемой преимущественно химическим составом стали, а также от требуемых структуры и свойств сплава. В зависимости от скорости охлаждения углеродистой стали могут быть получены перлитная, сорбитная, трооститная или мартенситная структуры с различными свойствами.

При термической обработке могут быть поставлены цели, которые достигаются независимо от наличия или отсутствия в сталях превращений в твердом состоянии. Такими целями могут быть:

уменьшение остаточных напряжений в изделиях;

рекристаллизация пластически деформированных полуфабрикатов;

уменьшение внутрикристаллической ликвации в слитках или отливках.

В соответствии с общепринятой классификацией (по А.А. Бочвару) термическая обработка делится на собственно термическую, химико-термическую и деформационно-термическую. Первая, в свою очередь, включает следующие основные группы представленные на рис. 3.

В соответствии с указанной классификацией все виды отжигов, нормализация и закалка являются промежуточными операциями термической обработки, а старение и отпуск – окончательными, после которых формируется требуемый комплекс свойств стали.

Рис. 3. Основные виды термической обработки