- •Материаловедение и технология материалов

- •Часть II. Материаловедение

- •Материаловедение и технология материалов

- •Часть II. Материаловедение

- •Введение

- •Содержание

- •Практическая работа №7

- •Теоретическая часть

- •Кристаллографические обозначения атомных плоскостей и направлений

- •Расчет теоретической плотности кристаллических веществ

- •Сведения об атомных весах и плотности металлов

- •Формулы для расчета объема элементарной ячейки

- •Теоретическая часть

- •Содержание отчета

- •Виды диаграмм растяжения металлических материалов с различным типом кристаллических решеток

- •Испытания на твердость

- •Деформация

- •Фазы и структура в металлических сплавах

- •Диаграммы состояния двойных систем

- •Метод построения диаграмм состояния

- •Правило отрезков

- •Диаграмма состояния системы с неограниченной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния системы с механической смесью компонентов в твердом состоянии

- •Диаграмма состояния системы с образованием ограниченных твердых растворов

- •Диаграмма состояния системы с химическим соединением

- •Диаграмма состояния системы, компоненты которой претерпевают полиморфные превращения

- •Диаграмма состояния сплавов, образующих ограниченные твердые растворы и претерпевающих перитектическое превращение

- •Пример выполнения практической работы «Построение и анализ диаграмм состояния двойных систем»

- •Работа №10

- •Теоретическая часть

- •Компоненты и фазы в железоуглеродистых сплавах

- •Основные линии и точки на диаграмме железо – углерод

- •Анализ процессов охлаждения железоуглеродистых сплавов различного состава

- •Пример кристаллизации сплава

- •На структуру железо-углеродистых сплавов

- •Превращения в стали при нагреве и охлаждении

- •Отжиг стали

- •Нормализация

- •Закалка стали

- •Отпуск стали

- •Старение

- •Нормализация

- •Термомеханическая обработка

- •Отжиг I рода

- •Отжиг II рода

- •Нормализация

- •Закалка

- •Способы закалки

- •Отпуск закаленных сталей

- •Работа №12

- •Часть II. Материаловедение.

Сведения об атомных весах и плотности металлов

|

Химический элемент

|

Атомный номер |

Атомный вес |

Плотность, г/см3 |

|

Li |

3 |

6,94 |

0,539 |

|

Be |

4 |

9,013 |

1,8445 |

|

Na |

11 |

28,9898 |

0,97 |

|

Mg |

12 |

24,32 |

1,590 |

|

Al |

13 |

26,97 |

2,7 |

|

K |

19 |

39,096 |

0,96 |

|

Ca |

20 |

40,08 |

1,5 |

|

Ti |

22 |

47,90 |

4,505 |

|

V |

23 |

50,95 |

6,11 |

|

Cr |

24 |

52,01 |

7,19 |

|

Fe |

26 |

55,85 |

7,9 |

|

Co |

27 |

58,94 |

8,9 |

|

Ni |

28 |

58,69 |

8,9 |

|

Cu |

29 |

63,57 |

8,9 |

|

Zn |

30 |

65,38 |

7,1 |

|

Zr |

40 |

91,22 |

6,5 |

|

Nb |

41 |

92,91 |

8,57 |

|

Mo |

42 |

95,95 |

10,2 |

|

Ag |

47 |

107,88 |

10,5 |

|

Cd |

48 |

112,41 |

8,65 |

|

Ba |

56 |

137,33 |

3,63 |

|

W |

74 |

183,92 |

19,3 |

|

Pt |

78 |

195,23 |

19,0 |

|

Au |

79 |

197,2 |

19,3 |

|

Pb |

82 |

207,21 |

11,3 |

Формулы для расчета объема элементарной ячейки

Кубическая

сингония –

![]()

Гексагональная

сингония –

![]()

Дидактическое обеспечение

по теме: «Атомно-кристаллическое строение металлов»

Основные

типы кристаллических решеток металлов

К ОЦК ГЦК ГПУ ГП

Po Feα,

K, Na, Li, Tiβ

,

Cr,

V, W, Mo, Nb, Ta, Zrβ Feγ

,

Al, Cu, Ni, Pb, Coα,

Ag, Au Tiα

,

Mg, Zn, Cd, Coβ

,

Zrα P,

Te

Дефекты

кристаллической решетки

поверхностные

(двухмерные) планарные

линейные (одномерные) Точечные (нульмерные)

границы

зерен дислокации межузельный

атом вакансии дефекты

упаковки двойники

дефект

по Френкелю дефект

по Шоттке краевые винтовые вычитания внедрения

…АВСАСАВ… …АВСАСВА…

ПРАКТИЧЕСКАЯ РАБОТА №8

Тема: «Определение стандартных характеристик механических свойств материалов по диаграмме деформации»

Цель:изучить методику расчета стандартных характеристик механических свойств материалов при испытании на растяжение.

Задачи:

научиться анализировать диаграмму растяжения;

научиться определять по диаграмме нагрузки, соответствующие пределам текучести (σ0,2), прочности (σВ)и истинному сопротивлению разрушению (S);

научиться рассчитывать стандартные характеристики прочности и пластичности материалов.

Материально–техническое оснащение:

диаграмма растяжения;

методические указания

Теоретическая часть

Механические свойства – это совокупность показателей, характеризующих способность твердых тел сопротивляться всем видам воздействующих на них нагрузок, которые определяют изменение формы, размеров и сплошности материалов при механических воздействии в процессе их производства и эксплуатации (использовании).

К основным механическим свойствам веществ и материалов относятся упругость, жесткость, эластичность, пластичность, прочность, хрупкость, вязкость и твердость.

Упругость – свойство материалов самопроизвольно восстанавливать свои форму и объем (твердые вещества) или только объем (жидкости и газы) при прекращении внешних воздействий.

Упругость характеризует модуль нормальной упругости материала (Е), определяемый отношением приращения напряжения (σ) к соответствующему приращению удлинения (δ) в пределах упругой деформации.

![]() [МПа]

[МПа]

Модуль упругости определяет жесткость материала, или интенсивность увеличения напряжения по мере упругой деформации (закон Гука). Физический смысл модуля нормальной упругости сводиться к тому, что он характеризует сопротивляемость металла упругой деформации, т.е. смещению атомов из положения равновесия в кристаллической решетке. Количественно модуль упругости равен напряжению, которое необходимо приложить к твердому телу, чтобы увеличить межплоскостное расстояние в два раза. Модуль упругости является структурно нечувствительной характеристикой, т.е. практически не зависит от структуры металла и определяется только силами межатомной связи.

Все другие механические свойства являются структурно-чувствительными и изменяются в зависимости от структуры в широких пределах.

Пластичность– способность твердых материалов сохранять измененными форму и объем без микроскопических нарушений сплошности после снятия механических нагрузок, которые вызвали эти изменения. Пластическая деформация связана с разрывом некоторых межатомных связей и образованием новых. Пластичность проявляется в деталях и заготовках при воздействии внешних нагрузок и определяет возможность технологических операций обработки материалов давлением (прокатка, штамповка, волочение и др.). Учет пластичности позволяет определять запасы прочности, деформируемости и устойчивости, расширяет возможности создания конструкций минимального веса.

Механическая прочность – способность твердых материалов сопротивляться разрушению (разделению на части), а также необратимому изменению формы при механических воздействиях. Прочность твердых веществ обусловлена в конечном счете силами взаимодействия между составляющими их структурными единицами (атомами, ионами и др.).

Хрупкость – свойство твердых материалов разрушаться под действием возникающих в них механических напряжений без заметной пластической деформации.

Вязкость – свойство материала оказывать сопротивление распространению в нем трещин.

Твердость – свойство материалов оказывать сопротивление в поверхностном слое контактному воздействию (вдавливанию или царапанью). Особенность этого свойства заключается в том, что оно реализуется только в небольшом объеме вещества. Твердость – сложное свойство материала, отражающее одновременно его прочность и пластичность.

Механические свойства проявляются либо по отдельности, либо в некоторой совокупности как результат механического воздействия на материал различных по форме и значению внешних нагрузок.

Внешние нагрузки, действующие на элементы конструкций и машин, распределены в той или иной мере по некоторой площади или объему. Вследствие этого распределенные нагрузки могут быть поверхностными и объемными. Однако для упрощения расчетов распределенную нагрузку можно заменить равнодействующей сосредоточенной нагрузкой.

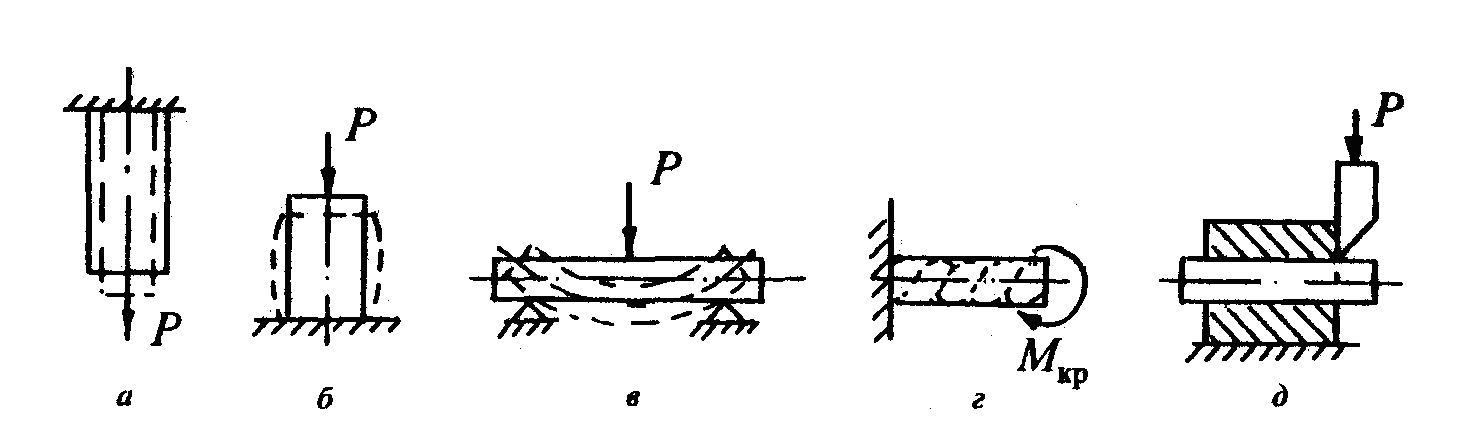

В зависимости от характера действия нагрузки (рис. 1) подразделяют на растягивающие (а), сжимающие (б), изгибающие (в), скручивающие (г), срезывающие (д).

Рис. 1 Основные виды нагружения: а – растяжением; б – сжатием;

в – изгибом; г – кручением; д – срезом

Изменение нагрузки может иметь периодически повторяющийся характер, вследствие чего их называют повторно–переменными или циклическими. В разнообразных условиях эксплуатации конструкций и машин воздействие перечисленных нагрузок может проявляться в различных сочетаниях.

Под воздействием внешних нагрузок, а также структурно–фазовых превращений в материале конструкции возникают внутренние силы, которые могут быть выражены через внешние нагрузки. Внутренние силы, приходящиеся на единицу площади поперечного сечения тела, называют напряжениями.

Напряжение– мера внутренних сил, возникающих при деформации материала, характеризующая изменение сил взаимодействия между частицами вещества при его деформации. Напряжение не измеряется непосредственно, а лишь вычисляется через величины действующих на тело сил или определяется косвенно – по эффектам его действия, например по пьезоэлектрическому эффекту.

Напряжение является векторной величиной; проекции этого вектора на нормальную и касательную плоскость называются нормальным (σ) и касательным (τ) напряжениями (рис. 2). Напряжения характеризуют по источнику возникновения и по отношению ко времени воздействия.

По источнику возникновения напряжения делят на механические – при механических воздействиях, термические – вследствие температурного градиента, например в процессе быстрого нагрева или охлаждения между поверхностными и внутренними слоями, и структурные (фазовые) – при различных физико–химических процессах, происходящих в веществе, например изменении объема отдельных кристаллитов при фазовых превращениях.

Рис. 2 Схема нормальных (а) и касательных (б) напряжений.

(а) – сила Р перпендикулярна плоскости сечения (F0);

(б) – сила Р не перпендикулярна плоскости сечения (Fi).

Величина механических напряжений (σ) в образце материала прямо пропорциональна величине внешней силы (Р) [Н] и обратно пропорциональна площади сечения (F) [м2]:

σ

=

![]() ,

[МПа]

,

[МПа]

Механическое

напряжение называется условным, если

при его вычислении сила относится к

площади сечения в недеформированном

(исходном) состоянии σусл

=

![]() ,

и истинным σист

=

,

и истинным σист

=

![]() ,

если учтено изменение площади при

деформировании.

,

если учтено изменение площади при

деформировании.

По отношению ко времени воздействия напряжения рассматривают как временные и остаточные. Временные напряжения обусловлены действием внешней нагрузки и исчезают после ее снятия. Остаточные напряжения возникают и уравновешиваются в объекте после снятия внешней нагрузки.

Если напряжения растягивающие, то их обозначают со знаком «+», а если сжимающие, то со знаком «–».

Деформация – изменение взаимного расположения множества частиц вещества, которое приводит к изменению формы и размеров тела и его частей и вызывает изменение сил взаимодействия между ними. Деформируемыми являются все вещества.

Если приложить сжимающую нагрузку, то частицы строения вещества (например, атомы) будут сближаться до такого расстояния, при котором внутренние отталкивающие силы уравновесят внешние сжимающие силы. При растяжении расстояние между структурными частицами увеличивается до тех пор, пока силы притяжения не уравновесят внешнюю нагрузку.

В твердых веществах по механизму протекания различают упругую и пластическую деформации. Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства материала устраняется после прекращения действия внешних сил, а пластической – такую часть деформации, которая остается после снятия нагрузки, необратимо изменяя структуру материала и его свойства.

Все реальные твердые вещества даже при малых деформациях обладают пластическими свойствами, что предопределяет смешанные механизмы протекания деформации – упругопластическую деформацию. Так, в различных деталях и конструкциях пластические деформации охватывают, как правило, небольшой объем материала, остальной испытывает только упругие деформации.

а б

в г д

Рис. 3 – Системы скольжения в кристаллических решетках:

а – ГПУ; б – ГЦК; в, г, д – ОЦК

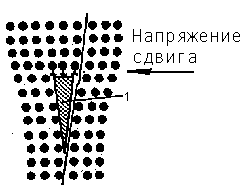

Пластическая деформация в твердых веществах может осуществляется скольжением, которое протекает в кристаллической решетке вещества по плоскостям и направлениям с наиболее плотной упаковкой атомов.

Плоскости скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему скольжения. В металлах могут действовать одна или одновременно несколько систем скольжения (рис. 3). Так, кубическая кристаллическая решетка определяет более высокие пластические свойства материала, поскольку скольжение в ней происходит равновероятно во многих направлениях. Металлы с такой решеткой легче всего поддаются прокатке, штамповке и другим видам механических воздействий.

Система скольжения при пластической деформации в конкретном кристаллическом веществе характеризуется величиной минимального касательного напряжения, которое необходимо для начала скольжения. Это критическое напряжение сдвига τ0, которое не зависит от ориентации плоскости скольжения по отношению к приложенной нагрузке и является одной из фундаментальных характеристик кристаллического материала.

Если скольжение в данной системе начинается при достижении напряжения сдвига критической величины τ0, то продолжение деформации требует непрерывного повышения величины напряжения сдвига, т.е. деформация сопровождается непрерывным упрочнением (деформационное упрочнение, или наклеп).

Наклеп – изменение структуры и свойств с увеличением плотности дефектов кристаллической решетки в веществах в результате пластической деформации. При наклепе уменьшаются пластичность и ударная вязкость, но повышаются твердость и прочность. Наклеп используется для поверхностного упрочнения изделий, причем в зависимости от типа кристаллической решетки металлы упрочняются по разному. Наибольший эффект наклепа достигается для металлов с решеткой гранецентрированного куба (ГЦК), которые упрочняются практически вплоть до начала разрушения.

Сопротивление пластической деформации в поликристаллах определяется междислокационным взаимодействием как дислокаций между собой, так и дислокаций с другими дефектами кристаллического строения. Развитие междислокационного взаимодействия отражает диаграмма «напряжение – деформация» (рис. 4), которая в типичных случаях обнаруживает 3 характерных участка, отвечающих трем основным стадиям эволюции дислокационной структуры.

I стадия – стадия легкого скольжения, когда деформация осуществляется без заметного увеличения напряжения. Плотность дислокаций невелика и каждая из них проходит расстояние, сопоставимое с размером всего кристалла.

II стадия – стадия деформационного упрочнения, характеризующаяся резким ростом плотности дислокаций. Их перемещение по одной системе плоскостей затрудняется, что приводит к появлению дислокаций во вторичных системах скольжения. Междислокационное взаимодействие в разных плоскостях скольжения приводит к образованию дислокационных скоплений (лес дислокаций) и формированию дислокационной ячеистой структуры внутри поликристаллов.

III стадия – стадия «карандашного» скольжения, в процессе которой дислокации противоположного знака встречаются и взаимоуничтожаются (аннигилируют). Происходит разрядка дислокационной плотности, сопровождающаяся падением коэффициента упрочнения.

, %

Рис. 4 – Диаграмма «напряжение – деформация»

На третьей стадии параллельно начинаются процессы нарушения сплошности (образование микротрещин), которые приводят к разрушению кристалла, что определяет максимально достижимую величину пластической деформации.

Разрушение – процесс зарождения и развития (или только развития) трещин в кристаллическом веществе, приводящий к его разделению на части. Поверхность, образующаяся в результате разрушения, называется изломом. Источником разрушения является зародышевая трещина (рис. 5). Механизм зарождения зародышевых трещин – разрыв межатомных связей и скопление дислокаций перед препятствием (границы зерна, межфазные границы и др.).

2

Рис. 5 Схема образования зародышевой трещины:

1 – зародышевая трещина; 2 – граница зерна

Механизм разрушения, как правило, реализуется двумя путями:

1) слиянием трещин в одну магистральную;

2) развитием отдельных трещин за счет движения к ним вакансий.

Разрушение в одном и том же материале по своему характеру может быть хрупким, вязким и смешанным. Вязкое и хрупкое разрушения отличаются тем, что вязкому разрушению предшествует значительная пластическая деформация материала (срез), а при хрупком разрушении материал практически не деформируется (скол). Вид разрушения определяется как строением и структурой самого материала, так и условиями воздействий. Понижение температуры, например, обусловливает переход от вязкого разрушения к хрупкому. Это явление получило название хладноломкость. Увеличение скорости деформирования также ведет к хрупкому разрушению. При хрупком разрушении скорость распространения трещин на порядок больше, чем при вязком. Именно поэтому оно очень опасно.

Работу, затраченную на разрушение материала, делят на работу зарождения и на работу распространения трещины. Интегральной характеристикой, учитывающей работу зарождения трещины и работу распространения трещины, является ударная вязкость.

Ударная вязкость – способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Обычно оценивается работой до разрушения надрезанного образца при ударном изгибе, отнесенной к площади его сечения в месте надреза. Измеряется в Дж/м2 (кгс • м/см2). Вязкому разрушению соответствуют обычно большие значения поглощенной энергии, т.е. большая работа распространения трещин. При хрупком разрушении работа распространения трещины пренебрежимо мала.

Механические свойства материалов выявляются испытаниями при воздействии внешних нагрузок. В результате таких испытаний определяют числовые значения механических свойств, т.е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояния материалов.

При оценке механических свойств металлических материалов различают несколько групп их критериев:

Критерии, позволяющие оценить механические свойства собственно самих материалов вне зависимости от конструктивных особенностей и условий службы будущих изделий. Эти критерии определяют путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или ударный изгиб образцов с надрезом (динамические испытания).

Критерии оценки конструктивной прочности, которые наиболее воспроизводят реальные условия эксплуатации хотя бы по одному параметру и характеризуют работоспособность материала с точки зрения долговечности и надежности (усталостная прочность, контактная выносливость, износостойкость, жаро и коррозионная стойкость).

Критерии оценки прочности конструкции в целом (конструкционная прочность), определяемые при стендовых, натурных и эксплуатационных испытаниях материалов в составе изделия.

Первые критерии оценки свойств определяют на образцах, в то время как последние – на реальных деталях. Однако для практических задач материаловедения наиболее широко оценку механических свойств проводят на образцах в условиях статических испытаний на растяжение, которые позволяют по результатам одного эксперимента установить несколько важных механических характеристик металла или сплава

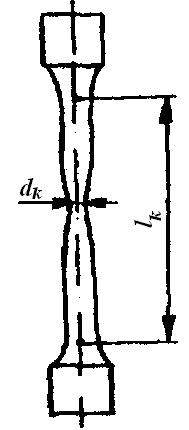

Испытания на одноосное растяжение (ГОСТ 1497 – 84) позволяют получить достаточно полную информацию о механических свойствах материала. Для этого применяют специальные образцы, имеющие в поперечном сечении форму круга (цилиндрические образцы) или прямоугольника (плоские образцы).

На рисунке 12 представлена схема цилиндрического образца на различных стадиях растяжения.

а б в

Рис. 12 Схемы цилиндрического образца на различных стадиях растяжения:

а – образец до испытания (l0 и d0 – начальные длина и диаметр);

б – образец, растянутый до максимальной нагрузки (lр и dр – расчетные длина и диаметр образца в области равномерной деформации);

в – образец после разрыва (lк – конечная расчетная длина;dк – минимальный диаметр в месте разрыва)

Для цилиндрических образцов отношение начальной длины l0 к начальному диаметру d0 , т. е. l0 /d0 , называют кратностью образца, от которой зависит его конечное относительное удлинение. На практике применяют образцы с кратностью 2, 5 и 10. Самым распространенным является образец с кратностью 5.

Перед испытанием образец закрепляют в вертикальном положении в захватах испытательной машины. В процессе испытания диаграммный механизм непрерывно регистрирует так называемую первичную (машинную) диаграмму растяжения в координатах нагрузка (Р) – абсолютное удлинение образца (Δl) (рис. 7).

а б

Рис. 7 Схема машинных (первичных) диаграмм растяжения

пластичных материалов

На диаграмме растяжения пластичных металлических материалов можно выделить три характерных участка: участок ОА – прямолинейный, соответствующий упругой деформации; участок АВ – криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; участок ВС – также криволинейный, соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит окончательное разрушение образца с разделением его на две части.

При растяжении определяют несколько показателей прочности и пластичности материалов.

Наиболее часто используемыми показателями прочности материалов являются:

Предел пропорциональности (σпц, МПа) – это максимальное напряжение, которое материал образца выдерживает без отклонения от пропорциональной зависимости между деформацией и нагрузкой:

σпц = Pпц / F0

Предел упругости (σ0,05, МПа) – это условное напряжение, при котором остаточное удлинение достигает 0,05% от начальной длины образца:

σ0,05 = P0,05 / F0 , где

P0,05 – сила, вызывающая остаточную деформацию 0,05% от первоначальной длины образца

Предел текучести (физический) (σт, МПа) – это наименьшее напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки:

σт = Pт / F0 , где

Pт – нагрузка, соответствующая площадке текучести на диаграмме растяжения; F0 – площадь поперечного сечения образца.

Если на машинной диаграмме растяжения нет площадки текучести, то задаются допуском на остаточную деформацию образца и определяют условный предел текучести.

Условный предел текучести (σ0,2 , МПа) – это напряжение, при котором остаточное удлинение достигает 0,2% от начальной расчетной длины образца:

σ 0,2 = P0,2 / F0 , где

P0,2 – нагрузка, соответствующая остаточному удлинению Δl0,2=0,002l0 .

Временное сопротивление (предел прочности) (σВ, МПа) – это напряжение, соответствующее наибольшей нагрузке Рmax , предшествующей разрыву образца:

σ В = Pmax / F0 .

Истинное сопротивление разрыву (SK , МПа) – это напряжение, определяемое отношением нагрузки РK , в момент разрыва к площади поперечного сечения образца в месте разрыва FK :

SK = PK / FK , где

FK = πdK2/ 4.

При разрушении образца на две части определяют конечные показатели пластичности: относительное удлинение и относительное сужение образца после разрыва.

Относительное удлинение после разрыва (δ,%) – это отношение приращения расчетной длины образца после разрыва ΔlK к ее первоначальной длине:

δ

=

![]()

Относительное сужение после разрыва (ψ, %) – это отношение уменьшения площади поперечного сечения образца в месте разрыва ΔFK к начальной площади поперечного сечения:

ψ

=

![]() .

.

Характеристики материалов σ 0,2, σ В, δ,ψ, а также Е являются базовыми и включаются в ГОСТ на поставку конструкционных материалов, в паспорта приемочных испытаний, а также входят в расчеты прочности и ресурса.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Что такое механические свойства материалов?

Под действием каких факторов возникают напряжения в материалах?

В чем состоит различие между упругой и пластической деформацией?

Назовите виды разрушения материалов.

Перечислите основные виды испытаний материалов.

Какие стандартные характеристики механических свойств определяют по диаграмме растяжения?

Какие характеристики относят к параметрам прочности, какие к параметрам пластичности?

Какие существуют критерии оценки механических свойств?

Чем различаются напряжения истинные от напряжений удельных?

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Изучить предложенную теоретическую часть.

Получить у преподавателя диаграмму растяжения. Перенести диаграмму растяжения на кальку и в последующем работать только с калькой.

Определить по диаграмме растяжения нагрузку предела текучести Р0,2, нагрузку предела прочности РВ, нагрузку в момент разрыва РК и абсолютное удлинение Δl с учетом масштаба, указанного на диаграмме растяжения.

Вычислите площадь поперечного сечения образца до и после испытания, используя значения его диаметров d0 и dk из таблицы 1

Вычислить предел текучести σ0,2, предел прочности σВ, истинное сопротивление отрыву SК , относительное удлинение δ, относительное сужение ψ.

На основании анализа диаграммы растяжения этого образца, заполнить протокол испытания образца на растяжение (табл.2).

Ответить на два теоретических вопроса (Приложение 1) в соответствии с заданным номером варианта.

Оформить отчет.