- •Нижнетагильский технологический институт (филиал) угту-упи

- •Оглавление

- •Введение

- •1. Расчет производительности автоматов и автоматических линий.

- •Производительность находится по формуле 1.15.

- •Фактическая производительность находится по формуле 1.18.

- •2. Построение циклограмм работы автоматов и автоматизированных участков.

- •Забрать деталь с конвейера (включая среднее время

- •3. Построение баланса производительности участка станков с чпу

- •4. Расчет возможности автоматической сборки деталей

- •4.1. Метод полной взаимозаменяемости

- •4.2. Метод неполной взаимозаменяемости

- •4.3. Метод групповой взаимозаменяемости

- •5. Расчет конструктивных параметров лотков

- •6. Расчет параметров гибких производственных систем

- •6.1. Расчет общих параметров гпс

- •6.2. Расчет склада для гпс

- •6.2.1. Расчет вместимости склада

- •6.2.2. Расчет размеров склада

- •6.1.3. Расчет затрат времени на транспортировку деталей

- •1. Расчет гибкой производственной системы и ее элементов

- •2. Расчет склада и транспортных средств для гпс

- •Автоматизация производства

6.2.1. Расчет вместимости склада

Вместимость склада рассчитывается также на основе рекомендаций теории вероятности. Обычно для расчета принимают следующие условия:

а) общее количество деталей, поступивших на склад за рассматриваемый плановый период Т, равно общему количеству деталей, выданных со склада за это же время;

б) потребление со склада - равномерное со средним интервалом а;

в) поступление на склад - партиями произвольной величины с произвольным интервалом времени между партиями; количество партий поступления на склад за плановый период - z (т.е. может быть одно поступление или два или три и т.д.).

Склад должен вмещать страховой и текущий запас деталей. Общий объем склада Sобщ определяется по формуле 6.7.

Sобщ =S0 + Sраб (6.7)

где So - страховой запас;

Spaб - рабочий объем.

Под страховым запасом So понимают запас деталей, обеспечивающий с определенной вероятностью бесперебойную работу ГПС между двумя поступлениями деталей на склад. Величина So определяется по формуле 6.8.

![]() (6.8)

(6.8)

где R - общий объем потребления (и поступления) деталей;

z - количество поступлений на склад (может принимать только целые значения);

f - вероятность возникновения дефицита (т.е. ситуации, при которой склад не сможет обеспечить подачу деталей в ГПС).

Очевидно, что при f = 1 (стопроцентная вероятность дефицита) So = 0, т.е. страховой запас отсутствует и система практически работать не сможет. При f = 0 So = R, т.е. величина склада равна общему объему поступления. В этом случае склад никогда не будет использован полностью.

Общая предварительная емкость склада Soбщ определяется по формуле 6.9.

![]() (6.9)

(6.9)

где g - вероятность переполнения склада.

При g = 1 склад будет вмещать только страховой запас и малейшее отклонение от времени поставки приведет либо к переполнению склада, либо к дефициту деталей. При z = 1 общая предварительная емкость склада Sобщ равна страховому запасу So. В формулах значения So и Sобщ округляются до ближайшего большего целого значения.

6.2.2. Расчет размеров склада

Размеры склада (количество этажей Кэ, количество ячеек по длине склада Кэ высота и длина склада Н u L) определяются в зависимости от заданных габаритных размеров А*В*С снаряженного спутника (тары). Склад будет иметь максимальные размеры при условии, что в снаряженном спутнике (таре) и ячейке склада умещается только одна (!) деталь из того количества, которое необходимо обработать за плановый период Т. Если в спутнике и в ячейке склада умещается более одной детали (две, три и более), то размеры склада будут меньше. Количество этажей склада Кэ и количество ячеек по длине склада К можно рассчитать по формулам 6.10.

![]() (6.10)

(6.10)

где Ндоп – максимально допустимая высота складского помещения.

![]() (6.11)

(6.11)

Значения Кэ и К принимают ближайшие целые с избытком.

Размеры склада определяются по формулам: высота склада

![]() (6.12)

(6.12)

длина склада

![]() (6.13)

(6.13)

уточненное количество ячеек

![]() (6.14)

(6.14)

6.1.3. Расчет затрат времени на транспортировку деталей

Время транспортирования Тmр, затрачиваемое на одну деталеоперацию зависит от двух факторов:

- времени Тск, необходимого для поиска нужной ячейки склада и перемещения рабочего органа складского транспортного робота (или крана-штабелера) между этой ячейкой и перегрузочным столом, обеспечивающим связь склада с транспортной системой ГПС, а также для манипуляций в ячейке склада или перегрузочном столе по установке/взятию груза;

- времени То, необходимого на перемещение линейного транспортного робота между перегрузочным столом, стоящим на выходе склада, и приемными столами гибких производственных модулей, составляющих ГПС.

При работе системы по алгоритму «станок-склад-станок», который чаще всего используется в современных ГПС из-за относительной простоты применяемых транспортных средств, время транспортирования одной деталеоперации Ттр определяется по формуле

![]() (6.15)

(6.15)

Во всех случаях проектирования транспортных средств должны выполняться следующие условия:

1.

время транспортирования детали со

склада до приемного стола ГПМ не должно

превышать среднего интервала между

запросами

![]() .

.

2. суммарное время транспортирования Тсум, приходящееся на один транспортный робот и определяющее коэффициент его загрузки, не должно превышать 0,8T

![]() (6.16)

(6.16)

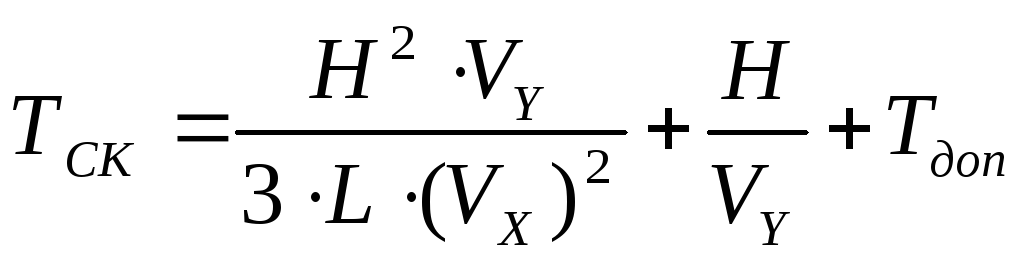

где Jmp - число принятых транспортных роботов. Расчет времени Тск выполняется по формуле

![]() (6.17)

(6.17)

где Тху - время, затраченное внутрискладским транспортом при одновременном перемещении по двум координатам;

Тх, Ту - время, затраченное внутрискладским транспортом при раздельном перемещении по координатам (соответственно х или у);

Тдоп - время, затраченное на манипуляции с деталью (тарой, спутником) в ячейке склада или на перегрузочном столе.

При вероятностном законе заполнения ячеек склада средние времена пробегов транспортного робота определяются в зависимости от соотношения высоты и длины склада Н и L соответствующих скоростей перемещения робота Vy и Vх:

для H/L≤Vу/Vх

(6.18)

(6.18)

![]() (6.19)

(6.19)

![]() (6.20)

(6.20)

(6.21)

(6.21)

для H/L>Vу/Vх

(6.22)

(6.22)

Время Тдоп можно принять для всех вариантов примерно равным 10 секунд. Для расчета времени То используют формулу 6.23.

![]() (6.24)

(6.24)

где Locp - средняя длина пробега линейного робота;

Vox - скорость линейного робота.

Для принятого количества ГПМ т, числа накопителей п, габаритах снаряженного спутника (тары) А*В*С, а также заданном расстоянии между приемными столами ГПМ d можно записать

![]() (6.25)

(6.25)

где q - количество накопителей, расположенных вне ГПМ в одну линию вдоль транспортного пути (q ≤n);

w - количество ГПМ, расположенных вдоль транспортного пути

(w <n).

Примечание:

1) длина накопителя равна длине тары А;

2) ввод накопителя в состав модуля увеличивает длину модуля на половину длины тары - на 0,5А.

Значения w и q выбираются в соответствии с планировочными решениями ГПС.

Задача 22. Рассчитать параметры ГПС и ее элементов. Исходные данные для расчета представлены в таблице 5 и 6.

Таблица 6

|

№ де- |

Кол-во за плановый |

Трудоемкость операции, мин | |||

|

талей |

период, шт |

1 |

2 |

3 |

4 |

|

1 |

40 |

10 |

6 |

3 |

8 |

|

2 |

30 |

7 |

15 |

10 |

- |

|

3 |

30 |

20 |

16 |

13 |

- |

|

4 |

40 |

17 |

7 |

21 |

14 |

|

5 |

20 |

9 |

12 |

- |

- |

|

6 |

60 |

16 |

5 |

7 |

11 |

Таблица 7

|

Т,ч |

А, м |

В, м |

С,м |

Ндоп, м |

f |

g |

d, м |

Vx, м/мин |

Vy, м/мин |

Vox, м/мин |

|

24 |

0,8 |

0,6 |

0,8 |

4 |

0,5 |

0,4 |

6 |

60 |

15 |

50 |