- •Нижнетагильский технологический институт (филиал) угту-упи

- •Оглавление

- •Введение

- •1. Расчет производительности автоматов и автоматических линий.

- •Производительность находится по формуле 1.15.

- •Фактическая производительность находится по формуле 1.18.

- •2. Построение циклограмм работы автоматов и автоматизированных участков.

- •Забрать деталь с конвейера (включая среднее время

- •3. Построение баланса производительности участка станков с чпу

- •4. Расчет возможности автоматической сборки деталей

- •4.1. Метод полной взаимозаменяемости

- •4.2. Метод неполной взаимозаменяемости

- •4.3. Метод групповой взаимозаменяемости

- •5. Расчет конструктивных параметров лотков

- •6. Расчет параметров гибких производственных систем

- •6.1. Расчет общих параметров гпс

- •6.2. Расчет склада для гпс

- •6.2.1. Расчет вместимости склада

- •6.2.2. Расчет размеров склада

- •6.1.3. Расчет затрат времени на транспортировку деталей

- •1. Расчет гибкой производственной системы и ее элементов

- •2. Расчет склада и транспортных средств для гпс

- •Автоматизация производства

1. Расчет гибкой производственной системы и ее элементов

1.1. Определяем число деталей N, которые должны быть обработаны в системе за плановый период Т. Для упрощения транспортных операций организуем работу ГПС по принципу «станок-склад-станок» (Это означает, что каждая деталь при обработке по каждой операции вводится через склад). Тогда число деталей N, обрабатываемых в системе, есть

N = 40 + 30 + 30 + 40 + 20 + 60 = 220 шт.

1.2. Определяем общее количество деталеопераций Nобщ:

![]() шт.

шт.

1.3. Определяем общие трудозатраты Qобщ по обработке Nобщ деталеопераций за плановый период T = 24 часа:

![]()

![]() мин

мин

1.4. Определяем среднюю трудоемкость s выполнения одной деталеоперации:

![]() мин

мин

1.5. Определяем средний интервал а поступления деталей на станок (среднее время между запросами на обслуживание):

![]() мин

мин

1.6. Определяем общее количество гибких модулей m:

![]()

Принимаем 7 модулей.

1.7. Определяем коэффициент загрузки u одного ГПМ:

![]()

1.8. Определяем необходимое количество накопителей k:

![]()

Принимаем - 32 накопителя.

Проанализируем полученные результаты: получена ГПС, в которую входят 7 гибких производственных модeлей и 32 стола-накопителя. Данная ГПС может обрабатывать заданную номенклатуру деталей за 24 часа при коэффициенте загрузки каждого модуля u = 0,97, среднем времени обработки одной детали s = 11,26 мин и среднем интервале между поступлениями детали a = 1,66 мин. Большое число столов-накопителей объясняется тем, что коэффициент загрузки ГПМ очень высок, и практически в любой момент поступления детали в систему ни один ГПМ не свободен от обработки. Кроме того, обеспечить такое высокое значение и технически сложно по соображениям надежности. Реально достижимые значения и лежат в пределах

![]()

Поскольку ни а, ни s изменить нельзя, т.к. они заданы обрабатываемой номенклатурой и плановым периодом, изменить и можно только, добавив в ГПС еще один ГПМ. Примем m = 8. Пересчитаем коэффициент загрузки ГПМ и количество накопителей:

![]()

тогда количество накопителей получится равным

![]()

Принимаем 5 накопителей.

Таким образом, ГПС включает в себя 8 ГПМ и 5 столов-накопителей. За 24 часа она обрабатывает 780 деталеопераций общей трудоемкостью 8780 минут при среднем коэффициенте загрузки модуля 0,85, среднем времени обработки одной деталеоперации 11,26 минут, среднем интервале времени между деталеоперациями в системе 1,66 минут.

2. Расчет склада и транспортных средств для гпс

2.1. Расчет вместимости и размеров склада

Расчет вместимости склада проводим для общего объема поступлений R = Nобщ = 780 деталеопераций. Так как в исходных данных количество поступлений z деталей на склад не задано, самостоятельно задаемся значениями z =1, 2, 4, 6, 8 и проводим расчеты для каждого z. На основании расчетов выбираем наиболее подходящий вариант.

Пусть количество поступлений на склад z = 1. Поставляем исходные числовые данные в формулы:

- страховой запас So

![]()

Округляем So до 552.

- общая предварительная емкость склада

![]()

- количество этажей Кэ

![]()

В данном случае можно округлить Кэ до 5.

- количество ячеек по .длине склада К

К = 552:5 = 110,4

Округляем К до 110.

- высота склада Н

![]() м

м

- длина склада L

![]() м

≈ 97,7 м

м

≈ 97,7 м

- уточненное количество ячеек Sобщ

![]()

Варианты расчета для различных количеств k поступлений деталей в склад за плановый период T = 24 ч сведены в таблице 7.

Таблица 7

Результаты расчетов

|

z |

|

|

So, шт |

Sобщ, шт |

Кэ, этаж |

К, шт |

Н,м |

L,m |

Sобщ, шт |

|

1 |

0,707 |

0,775 |

552 |

552 |

5 |

111 |

3,3 |

97,7 |

555 |

|

2 |

0,541 |

0,606 |

211 |

448 |

5 |

90 |

3,3 |

79,2 |

450 |

|

4 |

0,399 |

0,425 |

78 |

327 |

5 |

66 |

3,3 |

58,1 |

330 |

|

6 |

0,288 |

0,329 |

38 |

252 |

5 |

51 |

3,3 |

44,9 |

255 |

|

8 |

0,206 |

0,236 |

21 |

183 |

5 |

37 |

3,3 |

32,6 |

185 |

2.2. Расчет затрат времени на транспортировку деталей

Расчет затрат времени на транспортировку деталей по ГПС осуществляем по формулам приведенным выше.

а) Первоначально определим затраты времени для транспортного складского робота. Транспортный складской робот осуществляет изъятие детали из ячейки склада и передачу детали на стол-накопитель, а также обратное действие - транспортировку детали со стола-накопителя в ячейку склада. Для удобства и простоты организации работы склада берем один складской робот. Для складского робота принимают То=0

Пусть количество поступлений деталей на склад z = 1.

![]()

![]()

Так как H/L < Vy/Vx расчет ведем по следующим формулам:

![]() мин

мин

![]() мин

мин

![]() мин

мин

![]() мин

мин

![]() мин

мин

Суммарное время транспортирования всех деталеопераций, приходящееся на один складской робот

![]() мин

= 38,7 ч

мин

= 38,7 ч

Тсум не должно превышать 0,8 Т = 19,2 ч. По результатам имеем 38,7>19,2. При количестве поступлений деталей на склад z = 1. транспортный складской робот не справляется с объемом работ по складу. Аналогичные расчеты выполняем для z = 2, 4, 6, 8 и результаты сводим в таблице 8.

Таблица 8

Результаты расчета

|

Z |

Тху, мин |

Тх,мин |

Тск, мин |

Тсум |

0,8 Т |

Примечание |

|

1 |

0,009 |

1,48 |

1,489 |

38,7 |

19,2 |

Неудовл. |

|

2 |

0,01 |

1,2 |

1,21 |

31,5 |

19,2 |

Неудовл. |

|

4 |

0,015 |

0,88 |

0,895 |

23,4 |

19,2 |

Неудовл. |

|

6 |

0,02 |

0,68 |

0,70 |

18,2 |

19,2 |

Удовл. |

|

8 |

0,027 |

0,49 |

0,52 |

13,2 |

19,2 |

Удовл. |

Как видно из таблицы, склады с z = 1, 2, 4 с одним транспортным роботом работать не могут - робот не справляется даже с объемом работ только по складу, хотя по скоростным качествам он может быть вполне подходящим.

б) определим затраты времени и загрузку транспортного линейного робота. Транспортный линейный робот осуществляет транспортировку деталей со стола- накопителя к гибким модулям (станкам) на обработку и обратно от модулей к столу-накопителю (и далее на склад) после обработки.

При первичном проектировании ГПС берем один транспортный линейный робот. Если результаты расчетов будут неудовлетворительны, увеличим количество линейных роботов.

Расчет загрузки транспортного линейного робота зависит от соотношения количества ГПМ и накопителей и их расположения в ГПС.

Рассмотрим следующие варианты расположения накопителей в ГПС:

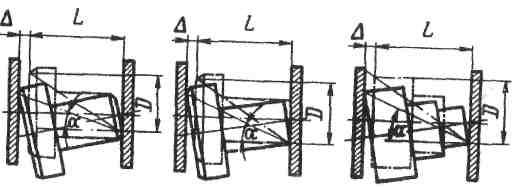

вариант №1: модули m и накопители к установлены в одну линию:

Рис.

20. 1 вариант компоновки ГПС

Рис.

20. 1 вариант компоновки ГПС

вариант №2: накопители k введены в состав ГПМ и количество накопителей увеличено до количества модулей (в нашем случае с 5-ти до 8-ми); модули установлены в одну линию;

Рис. 21. 2 вариант компоновки ГПС

вариант №3: накопители к введены в состав ГПМ и количество накопителей увеличено до количества модулей (в нашем случае с 5-ти до 8-ми); модули установлены в две линии;

Рис. 22. 3 вариант компоновки ГПС

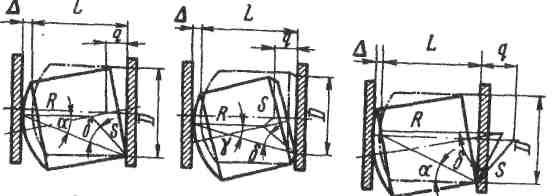

вариант №4: накопители введены в состав склада и не влияют на загрузку транспортного линейного робота; модули установлены в одну линию.

Рис. 23. 4 вариант компоновки ГПС

Для транспортного линейного склада время транспортирования Ттр равно Ттр = 2 ∙ То так как для линейного робота время Тск = 0.Рассчитаем среднюю длину ГПС (ход линейного транспортного робота) для указанных выше четырех вариантов:

вариант №1: q - количество накопителей вне ГПМ, q = k = 5; w - количество ГПМ вдоль пути следования, транспортного робота, w = т = 8;

Locp = 0,5 ∙ (8 ∙ 6+5 ∙ 0,8 ∙ 1,2) = 26,4 м

То = 26,4 / 50 + 10 / 60 = 0,69 мин

Тсум = 2 . 0,69 . 780 = 1076,4 мин = 17,94 ч<0,8 Т = 19,2 ч.

вариант №2: накопители введены в ГПМ, т = k = 8; модули установлены в одну линию

Locp = 0,5 ∙ 8 ∙ (6 + 0,5 ∙ 0,8) = 25,6 м

То = 25,6 / 50 + 10 / 60 = 0,68 мин

Tсум = 2 ∙ 0,68 ∙780 = 1060,8 мин = 17,68ч <0,8 ∙ Т = 19,2 ч

вариант №3: накопители введены в ГПМ, m = к = 8; модули установлены в две линии.

Locp = 0,5 . 4 ∙ (6 + 0,5 ∙ 0,8) = 12,8 м

То = 12,8 / 50 + 10 / 60 = 0,34 мин

Тсум = 2 ∙0,34 ∙780 = 530,4 мин = 8,84 ч < 0,8 ∙Т = 19,2 ч

вариант №4: накопители в составе склада, модули m = 8 в одну линию

Locp = 0,5 ∙ 8 ∙ 6 = 24 м

То = 24,0 / 50 + 10 / 60 = 0,65 мин

Тсум = 2 ∙ 0,65 ∙ 780 = 1014 мин = 16,9 ч < 0,8 ∙Т = 19,2 ч

Как видно из расчетов, линейный робот справляется с работой во всех вариантах. Возможно ли использование одного робота для решения всех транспортных задач - на складе и на производственном участке? Теоретически такой вариант возможен - для варианта склада с z = 8. и варианта планировки №3. В этом случае общее время транспортировки будет равно

Тmp = 13,2+ 8,84 = 22,04 ч

Однако, коэффициент загрузки в этом случае будет равен

Кз = Ттр / Т = 22,04 / 24 = 0,918

Это значительным образом превышает реально достижимые значения. Таким образом, возможны два варианта склада и 4 варианта производственного участка. Выбор нужного варианта определяется конкретными производственными условиями - наличием свободных площадей, возможностью обеспечения частой доставки на склад и т.п.

Можно выбрать любой из полученных вариантов и обосновать свой выбор. В качестве примера выбираем последний вариант склада с z = 8 и третий вариант участка.

Окончательный вариант ГПС:

Задано деталеопераций - 780;

Общая трудоемкость - 8780 мин;

Плановый период - 24 ч;

Гибких модулей – 8;

Столов-накопителей - по расчету 5, увеличено до 8;

Склад - 185 ячеек (5x37);

Среднее время подачи деталеопераций 1,66 мин;

Среднее время обработки деталеопераций - 11,26 мин;

Коэффициент загрузки модулей - 0,85;

Число загрузок склада за плановый период – 8;

Складской робот - 1, с коэффициентом загрузки 13,2 / 24 = 0,55;

Линейный робот - 1, с коэффициентом загрузки 8,84 / 24 = 0,37.

Приложение 1

Таблица

значений

![]() и

и![]()

|

Интервал размеров, мм |

|

|

Интервал размеров, мм |

|

|

Интервал размеров, мм |

|

|

|

до 3 |

1,22 |

1,44 |

18 – 30 |

2,86 |

8,15 |

120 – 180 |

5,30 |

27,50 |

|

3 – 6 |

1,62 |

2,62 |

30 – 50 |

3,36 |

11,40 |

180 – 250 |

5,90 |

35,50 |

|

6 – 10 |

1,98 |

3,90 |

50 – 80 |

3,96 |

16,20 |

250 – 315 |

6,60 |

42,50 |

|

10 – 18 |

2,36 |

5,60 |

80 – 120 |

4,60 |

21,30 |

315 – 400 |

7,00 |

49,00 |

|

|

|

|

|

|

|

400 – 500 |

7,70 |

58,00 |

Приложение 2

Число единиц допуска а для квалитетов с 5 по 17-й

|

Квалитет |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

а |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

Приложение 3

Расчетные формулы для определения предельного зазора для различных типов деталей

|

Рисунок |

Расчетная формула |

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение 4

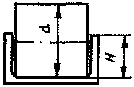

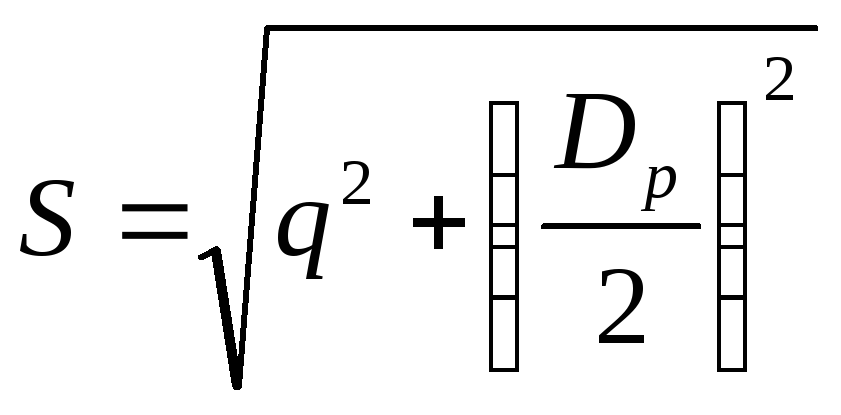

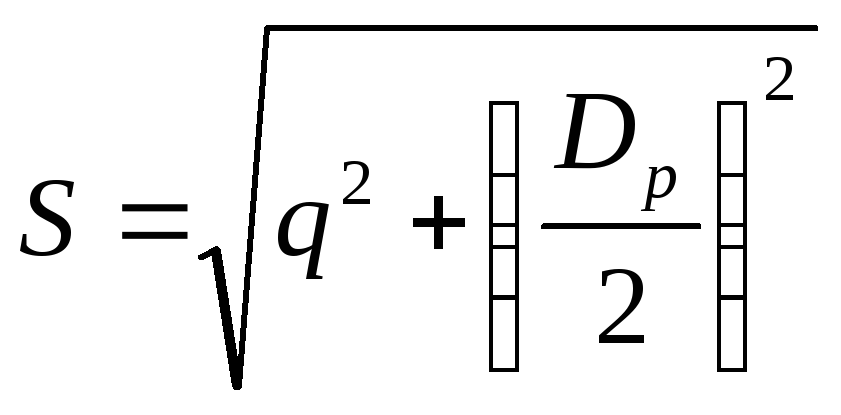

Формулы для расчета высоты бортов лотков

|

Тип лотка |

Эскиз |

Формулы |

|

1 |

2 |

3 |

|

Угловой |

|

β = 45° для заготовок массой до 5 кг β = 60° для заготовок массой более 5 кг Длина борта (стороны) лотка В = (0,7 ÷ 0,8) d |

|

Открытый коробчатый |

|

Н= (0,3 ÷ 0,4) d - для шара; Н = (0,25 ÷ 0,3) d - для цилиндра; Н = 0,3dдля колец и дисков |

|

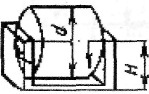

Открытый коробчатый для заготовок с односторонней полостью (колпачков) |

|

Н= (0,35 ÷ 0,4)d |

|

Коробчатый с закраинами |

|

H=0,4d; H1=d+Δ |

|

Закрытый коробчатый (заготовка направляется лотком снизу и сверху) |

|

tg β<f Здесь β — угол между осью детали и нормалью к боковой поверхности лотка |

|

Открытые для заготовок с цапфами |

|

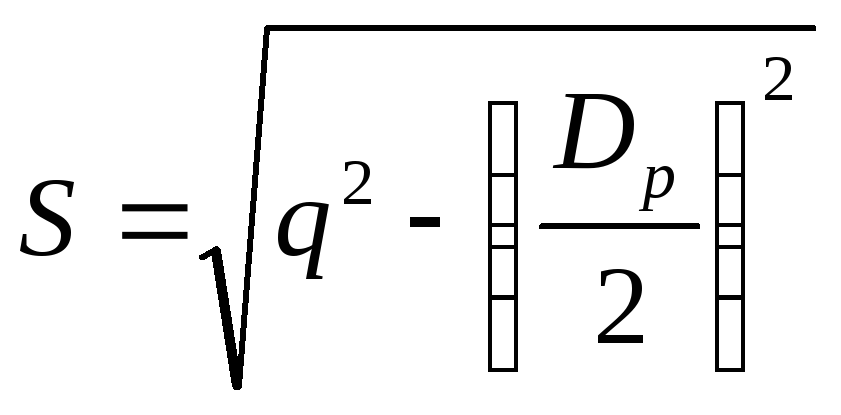

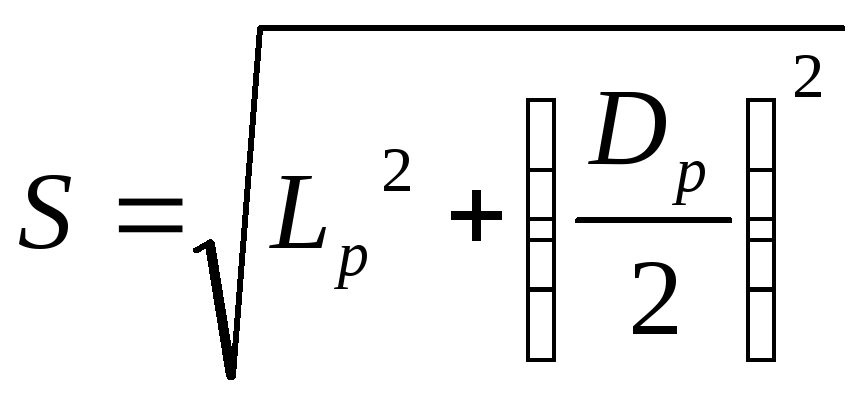

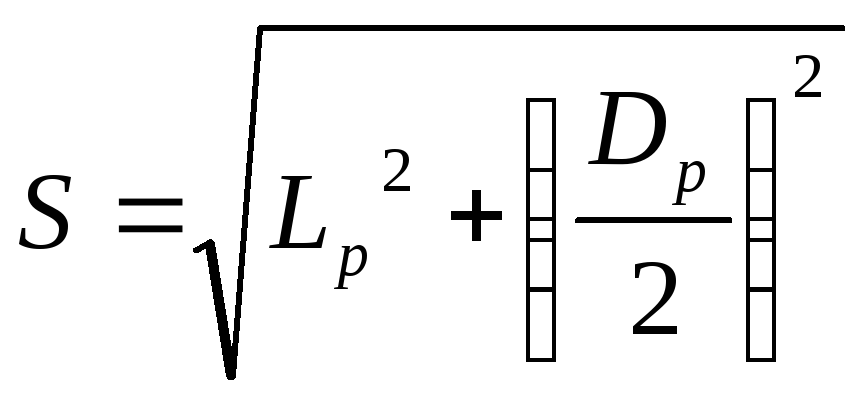

При транспортировании на цапфах

При транспортировании на средней части

Δ = 2÷5 мм |

Приложение 5

Формулы для определения расчетного диаметра

|

№ п/п |

Эскиз |

Расчетный размер |

|

1 |

2 |

3 |

|

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

4 |

|

|

|

5 |

|

|

Продолжение Приложения 5

|

1 |

2 |

3 |

|

6 |

|

|

|

7 |

|

|

|

8 |

|

|

|

9 |

|

|

|

10 |

|

|

Продолжение Приложения 5

|

1 |

2 |

3 |

|

11 |

|

|

|

12 |

|

|

|

13 |

|

|

|

14 |

|

|

|

15 |

|

|

Продолжение Приложения 5

|

1 |

2 |

3 |

|

16 |

|

|

|

17 |

|

|

|

18 |

|

|

|

19 |

|

|

|

20 |

|

|

Продолжение Приложения 5

|

1 |

2 |

3 |

|

21 |

|

|

|

22 |

|

При R=D/2 изделие бортами не направляется |

|

23 |

|

При R<L/2 изделие бортами не направляется |

|

24 |

|

При c<L изделие бортами не направляется |