- •Нижнетагильский технологический институт (филиал) угту-упи

- •Оглавление

- •Введение

- •1. Расчет производительности автоматов и автоматических линий.

- •Производительность находится по формуле 1.15.

- •Фактическая производительность находится по формуле 1.18.

- •2. Построение циклограмм работы автоматов и автоматизированных участков.

- •Забрать деталь с конвейера (включая среднее время

- •3. Построение баланса производительности участка станков с чпу

- •4. Расчет возможности автоматической сборки деталей

- •4.1. Метод полной взаимозаменяемости

- •4.2. Метод неполной взаимозаменяемости

- •4.3. Метод групповой взаимозаменяемости

- •5. Расчет конструктивных параметров лотков

- •6. Расчет параметров гибких производственных систем

- •6.1. Расчет общих параметров гпс

- •6.2. Расчет склада для гпс

- •6.2.1. Расчет вместимости склада

- •6.2.2. Расчет размеров склада

- •6.1.3. Расчет затрат времени на транспортировку деталей

- •1. Расчет гибкой производственной системы и ее элементов

- •2. Расчет склада и транспортных средств для гпс

- •Автоматизация производства

1. Расчет производительности автоматов и автоматических линий.

При автоматизированном производстве производительность является одним из основных технико-экономических факторов. В пределах планового фонда времени работы можно выделить следующие периоды времени:

выполняется заданное технологическое воздействие (рабочие ходы оборудования);

выполняются вспомогательные перемещения необходимые для выполнения технологического процесса (холостые ходы оборудования);

оборудование выпускает бракованную продукцию;

оборудование простаивает в связи со сбоем в технологическое системе (сбои в системе СПИД);

оборудование простаивает по внешним организационным причинам.

Производительным является только первый период времени и для него и определяется технологическая производительность.

Производительность определяется количеством годных деталей, изделий, комплектов, выпускаемых машиной в единицу времени. Время обработки детали машиной является обратной величиной производительности.

При расчете, анализе и оценке производительности автоматизированного оборудования с учетом различных затрат времени используют четыре вида производительности: технологическую, цикловую, техническую и фактическую.

1. Технологическая производительность К представляет собой потенциальную производительность, которая определяется из идеальных условий, отсутствия холостых ходов и простоев. Технологическая производительность находится по формуле 1.1.

![]() ,

[шт/час], (1.1)

,

[шт/час], (1.1)

где tр – время рабочих ходов.

В случае одновременной обработки нескольких деталей на одном автомате время рабочего хода tр, независимо от конструкции станка, будет определятся по формуле 1.2:

![]() , (1.2)

, (1.2)

где tΣр – суммарное время технологического воздействия на заготовку;

n – количество одновременно обрабатываемых деталей.

Технологическая производительность – это максимальная теоретическая производительность при условии бесперебойной работы машины и обеспечения ее всем необходимым.

2. Цикловая производительность QЦ характеризует возможность выпуска продукции при реальном конструктивном воплощении и возможности бесперебойной работы оборудования. Цикловая производительность находится по формуле 1.3.

![]() ,

[шт/ч], (1.3)

,

[шт/ч], (1.3)

где tх – время холостых ходов;

tв – вспомогательное время;

В сумме время рабочих и холостых ходов составляет время рабочего цикла Трц. Поэтому формула для определения цикловой производительности будет иметь вид:

![]() (1.4)

(1.4)

В зависимости от конструкции станка время рабочего цикла будет определятся по разному. Формулы для определения времени рабочего цикла представлены в таблице 1.

Таблица 1

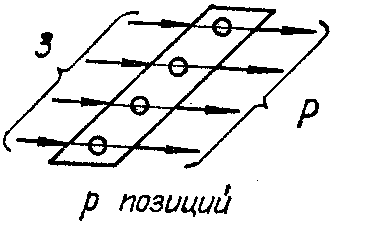

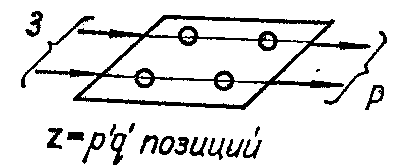

Схемы построения технологических процессов станков

|

№ п/п |

Схема |

Вид обработки |

Время цикла, приходящееся на одну деталь |

|

1 |

2 |

3 |

4 |

|

1 |

|

Однопозиционная |

|

|

2 |

|

Многопозиционная последовательная |

|

|

3 |

|

Многопозиционная параллельная |

|

|

4 |

|

Многопозиционная параллельно-последовательная |

|

|

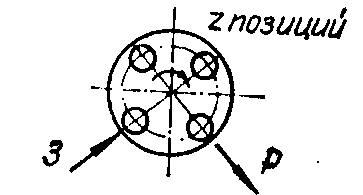

5 |

|

Многопозиционная роторная |

|

Продолжение таблицы 1

|

1 |

2 |

3 |

4 |

|

6 |

|

Многопозиционная непрерывная |

|

|

Примечания: qиp– соответственно число последовательных и параллельных позиций;z– суммарное число позиций (параллельныхp/и последовательныхq/);tр0– суммарное время технологического воздействия на заготовку;nд– число деталей, охватываемых режущим инструментом во время обработки;tх– время холостых ходов предусмотренных циклом станка. | |||

3. Техническая производительность QТ характеризует возможность выпуска продукции с учетом надежности оборудования. Техническая производительность находится по формуле 1.5.

![]() , (1.5)

, (1.5)

где ΣtС – время собственных потерь; простоев, связанных со сменой, подналадкой оборудования, ожиданием наладчика и т.д., простои из-за отказов в работе, поломок; простои из-за переналадок станка на производство других деталей; простои из-за нарушения заданного качества изделий.

В сумме время рабочих и холостых ходов составляет время рабочего цикла Трц. Поэтому формула для определения технической производительности будет иметь вид:

![]() (1.6)

(1.6)

Это теоретическая производительность машины с реальными холостыми ходами и с учетом ее собственных простоев ΣtС, связанных с выходом из строя инструментов, приспособлений, оборудования.

4. Фактическая производительность QФ характеризует возможность выпуска продукции с учетом всех возможных простоев оборудования. Фактическая производительность находится по формуле 1.7.

![]() (1.7)

(1.7)

где ΣtОРГ – время простоев по организационно-техническим причинам, не связанных с работой оборудования (например, простои из-за отсутствия заготовок, электроэнергии, простоев станков предыдущей обработки, несвоевременного прихода и ухода рабочих и т.д.).

В сумме время рабочих и холостых ходов составляет время рабочего цикла Трц. Поэтому формула для определения технической производительности будет иметь вид:

![]() (1.8)

(1.8)

Сумма собственных и организационных потерь составляет время внецикловых потерь (формула 1.9):

ΣtВН = ΣtС + ΣtОРГ, (1.9)

где ΣtВН – внецикловые потери.

Тогда фактическая производительность будет определятся по формуле 1.10:

![]() (1.10)

(1.10)

Задача 1. Автоматическая сборочная установка круговой тактовой конструкции имеет 8 позиций (n = 8). Стол поворачивается с помощью мальтийского механизма, у которого кривошип вращается с частотой n = 30 об/мин. Какова технологическая производительность установки К? Каково время рабочих ходов? Каково суммарное время технологического воздействия на одну деталь tΣр ?

Решение. За каждый поворот кривошипа стол перемещается на одну позицию, поэтому на выходе получается одно готовое изделие, значит технологическая производительность будет равна К = 30 шт./мин.

Технологическая производительность находится согласно формуле 1.1:

![]() ,

,

где tр – время рабочих ходов, т.е. тот промежуток времени, через который будет каждый раз получать будем получать готовое изделие.

Из формулы следует, что время рабочих ходов определяется по формуле:

![]() [с/шт].

[с/шт].

Суммарное время технологического воздействия на заготовку – это время, за которое изделие пройдет все позиции сборочного автомата находится по формуле 1.11:

![]() , (1.11)

, (1.11)

где n – число рабочих позиций

tΣр = 2 · 8 = 16 (c).

Задача 2. Определить время рабочего цикла 6-ти позиционного автомата параллельно-последовательной обработки. При условии, что время обработки на одной позиции составляет 3,2 мин., а время холостых ходов – 1,6 мин.

Задача 3. Определить время рабочего цикла 6-ти позиционного роторного автомата. При условии, что время обработки на одной позиции составляет 3,2 мин., а время холостых ходов – 1,6 мин.

Задача 4. Определить технологическую, цикловую, техническую и фактическую производительность 6-ти позиционного автомата с параллельной обработкой. При условии, что время обработки на одной позиции составляет 2.4 мин, время холостого хода – 0.9 мин, время на установку и снятие детали 0,8 мин, время собственных и внецикловых потерь составляет соответственно 5% и 10% от времени рабочего цикла.

Решение. Технологическая производительности находится согласно формуле 1.1:

![]()

Для нашей задачи время рабочего хода составляет 2,4 мин., но так как станок – автомат параллельной обработки, то одновременно на станке обрабатывается 6 деталей, и через каждые 2,4 мин получаем 6 обработанных деталей. Технологическая производительность будет равна

![]() [шт./час]

[шт./час]

Цикловая производительность находится по формуле 1.4:

![]()

Время рабочего хода и время холостого хода составляют время цикла работы станка автомата. Время рабочего цикла для 6-шпиндельного станка автомата параллельного действия находится по формуле 1.12 (Приложение 1):

![]() , (1.12)

, (1.12)

где tΣр – суммарное время технологического воздействия на заготовку;

tх – время холостых ходов;

р – число параллельно работающих позиций.

![]() [мин.]

[мин.]

Цикловая производительность будет равна

![]() [шт./час]

[шт./час]

Техническая производительность находится по формуле 1.6:

![]()

Время собственных потерь составляет 2% от времени работы цикла.

![]() [шт./час]

[шт./час]

Фактическая производительность находится по формуле 1.10:

![]()

Внецикловые потери составляют 5% от времени работы цикла станка.

![]() [шт./час]

[шт./час]

Задача 5. Определить технологическую, цикловую, техническую и фактическую производительность 6-ти позиционного автомата с последовательной обработкой. При условии, что время обработки на одной позиции составляет 3,2 мин, время холостого хода – 1,5 мин, время собственных и внецикловых потерь составляет соответственно 5% и 10% от времени рабочего цикла.

Задача 6. Автоматическая сборочная линия состоит из тридцати последовательно соединенных позиций (n = 30). Линия оснащена качающимся штанговым конвейером с тактом tх = 4 c и выстоем tр = 20 c. Каждая позиция будет работать без сбоев с вероятностью р1 = 0,999, если в бункере находятся только качественные детали. Любой некачественный компонент вызовет заклинивание на позиции, что приведет к перебою в работе всей линии, поскольку межпозиционные накопители не предусмотрены. На устранение сбоя или заедания требуется время t1 = 10 мин. Решая задачу, необходимо ответить на 3 вопроса:

а) Отсутствие сбоев. Какова цикловая производительность линии Qц? Каково суммарное время технологического воздействия на заготовку t∑р?

Решение. Продолжительность цикла складывается из времени такта tх (время холостых ходов) и времени выстоя tр (время рабочих ходов) (формула 1.13)

![]() (1.13)

(1.13)

Трц = 4 + 20 = 24 (c).

Цикловая производительность – это производительность без учета каких-либо простоев, находится согласно формуле 1.4:

![]()

tв = 0 мин,

Qц = 3600/24 = 150 (изделий/час).

Суммарное время технологического воздействия на заготовку – это время за которое изделие проходит все 30 позиций сборочной автоматической линии:

t∑р = 30 · 24 = 720 (с) = 12 (мин).

б) Сбои сборочных устройств на позициях. Какова техническая производительность линии QТ? Какую долю составляет время простоев D? Каково суммарное время технологического воздействия на заготовку с учетом того, что сбои сборочных устройств имеют место t∑р?

Решение. Техническая производительность – это производительность с учетом того, что оборудование на линии выходит из строя. Вероятность безотказной работы автоматической сборочной линии будет равна вероятности безотказной работы одного сборочного автомата в степени равной количеству сборочных автоматов в данной линии:

р1 = 0,99930 = 0,9704;

вероятность отказа

р2 = 1 - 0,9704 = 0,0296;

Определим время, затрачиваемое на сборку 9704 изделий (N1 = 9704), t2 (формула 1.14), при суммарном времени безотказной работы t∑р9704 и времени на устранение отказов tС (время собственных потерь). Количество отказов при сборке 9704 изделий будет равно N2 = 296.

![]() (1.14)

(1.14)

t2 = 9704 · 24 / 3600 + 296 · 10 / 60 = 64,69 + 49,33 = 114,02 (час).