- •Нижнетагильский технологический институт (филиал) угту-упи

- •Оглавление

- •Введение

- •1. Расчет производительности автоматов и автоматических линий.

- •Производительность находится по формуле 1.15.

- •Фактическая производительность находится по формуле 1.18.

- •2. Построение циклограмм работы автоматов и автоматизированных участков.

- •Забрать деталь с конвейера (включая среднее время

- •3. Построение баланса производительности участка станков с чпу

- •4. Расчет возможности автоматической сборки деталей

- •4.1. Метод полной взаимозаменяемости

- •4.2. Метод неполной взаимозаменяемости

- •4.3. Метод групповой взаимозаменяемости

- •5. Расчет конструктивных параметров лотков

- •6. Расчет параметров гибких производственных систем

- •6.1. Расчет общих параметров гпс

- •6.2. Расчет склада для гпс

- •6.2.1. Расчет вместимости склада

- •6.2.2. Расчет размеров склада

- •6.1.3. Расчет затрат времени на транспортировку деталей

- •1. Расчет гибкой производственной системы и ее элементов

- •2. Расчет склада и транспортных средств для гпс

- •Автоматизация производства

4.3. Метод групповой взаимозаменяемости

Метод групповой взаимозаменяемости заключается в том, что при конструировании изделия требуемая точность замыкающего звена обеспечивается по методу полной взаимозаменяемости, но вследствие трудности выполнения полученных расчетом допусков на размеры составляющих звеньев, которые могут выходить за пределы первого класса точности, они заменяются производственными или технологическими допусками, превышающими расчетные конструкторские допуски в несколько раз. Для обеспечения требуемой точности замыкающего звена непосредственно на сборке изделия производят сортировку сопрягаемых деталей а группы по их действительным размерам, а затем берут сопрягаемые детали из тех групп, в результате сборки которых получается допуск замыкающего звена, равный допуску, установленному конструктором, т.е. обеспечивается требуемая точность сборочного соединения.

Сортировка деталей по размерам на группы оказывается возможной потому, что действительные размеры деталей являются случайными величинами и имеют рассеяние своих значений в пределах допуска. Сборка по методу групповой взаимозаменяемости носит название селективной сборки.

Метод групповой взаимозаменяемости имеет ограниченное применение и используется главным образом для размерных цепей, состоящих из трех составляющих звеньев; для сборочных соединений, которые в процессе эксплуатации изделия не подвергаются разборке и сборке, а заменяются комплексно, например, плунжерные пары, подшипники качения и т.д.

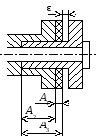

Задача 17. Установить методом групповой взаимозаменяемости допуски и предельные отклонения на размеры d и D пуансона и матрицы соответственно (рис. 16). Задачу решить для случая, когда зазор в сопряжении не должен превышать 0,01 мм (d = 30 и 60 мм).

Рис. 16. Комплект пуансона и матрицы (к задаче 17)

Задача 18. Установить методом групповой взаимозаменяемости допуски и предельные отклонения на линейные размеры деталей, входящих в сборочную единицу (табл. 5). Решить для случая, когда Тε = 0,1 мм.

Таблица 5

|

|

Вариант |

1 |

2 |

3 |

4 |

5 |

|

ε |

1+0,1 |

1±0,05 |

1-0,1 |

1 |

1 | |

|

А1 |

12 |

22 |

32 |

42 |

52 | |

|

А2 |

38 |

48 |

58 |

68 |

78 | |

|

А3 |

50 |

70 |

90 |

110 |

130 |

5. Расчет конструктивных параметров лотков

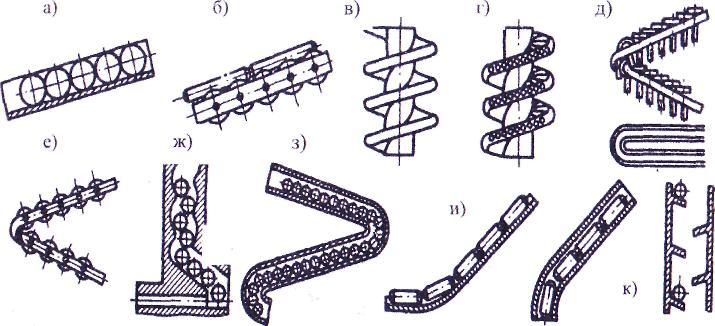

Лотковые магазины служат для хранения, накопления и перемещения в них заготовок. Применяются следующие типы лотковых магазинных загрузочных приспособлений (рис. 17):

прямые простые лотки (рис. 17, а) в качестве скатов и склизов для перемещения деталей между станками;

прямые роликовые лотки (рис. 17, б) в тех случаях, что и прямые простые, но детали перемещаются на них под действием силы тяжести при небольших углах наклона лотка (3 - 5°);

винтовые простые лотки (рис. 17, в) как емкость в загрузочных приспособлениях для катучих деталей и перемещения деталей между станками;

винтовые роликовые лотки (рис. 17, г) как емкости в загрузочных приспособлениях для некатучих деталей и перемещения деталей между станками;

спирально-овальные лотки (рис. 17, д) в качестве емкостей для деталей с головкой;

спирально-овальные роликовые лотки (рис. 17, ё) как емкости, а также для перемещения некатучих деталей;

• зигзагообразные лотки (рис. 17, з) как емкости, а также для транспортирования деталей;

• дугообразные вогнутые и выпуклые лотки (рис. 17, и) как емкости: вогнутые — для подачи деталей в горизонтальном, а выпуклые — в вертикальном положении стержневых деталей в рабочую зону станка;

каскадные лотки (рис.17, к) для перемещения деталей вниз.

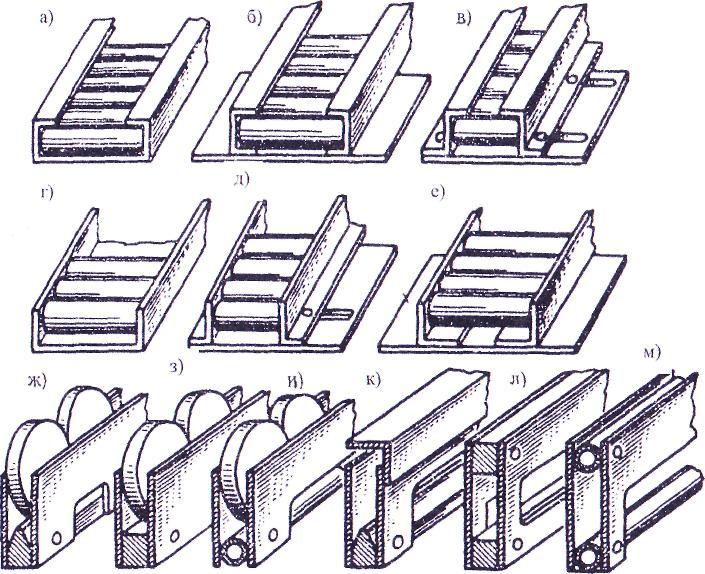

На рис. 18 приведены типовые конструкции одноручьевых лотков закрытого и открытого типов для стержневых и дисковых деталей. Открытые лотки можно применять при сравнительно небольших углах наклона, иначе возможно выкатывание заготовки за пределы лотка, закрытые – при больших углах наклоне, деталь в них удерживается верхним бортиком.

Лотки открытого типа изготовляют из листового металла (рис, 18, ж-м) или сортового проката (рис. 18, а-ё). Такие лотки пригодны для перемещения, в них деталей одной длины, но разных диаметров. Лотки закрытого типа сконструированы для определенной детали, поэтому непригодны для транспортировки другой подобной детали.

В серийном производстве применяются магазины, позволяющие производить их переналадку на детали различного размера. Лотки открытого и закрытого типов (рис. 18, в, д) могут быть смонтированы из двух уголков, установленных на плите, один или оба уголков в зависимости от длины детали может перемещаться вправо или влево на плите.

Лотки открытого типа (рис. 18, ж-и) смонтированы из двух листовых полос и основания пирамидального, прямоугольного или круглого сечения предназначены для перемещения дисковых деталей. Лотки закрытого типа (рис. 18, к-м), смонтированные из двух полос, основания пирамидального, прямоугольного или круглого сечения, и верха из углового железа прямоугольного или круглого сечения, предназначены для перемещения дисковых деталей.

Рис. 17. Схемы основных типов магазинных самотечных загрузочных приспособлений с однорядным размещением деталей

Рис. 18. Типовые конструкции одноручьевых открытых и закрытых лотков

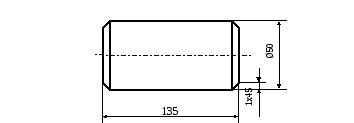

Задача 19. Рассчитать конструктивные параметры лотка для детали представленной на рис. 19. Тип лотка – закрытый коробчатый.

Рис. 19. Деталь

Решение.

1. Ширина лотка находится по формуле 5.1.

B = L + Δ, мм (5.1)

где В – ширина лотка

L – длина заготовки (135 мм);

Δ – предельный зазор (5,5 мм).

В = 135 + 5,5 = 140,5 мм.

2. Наибольший зазор между стенкой лотка и перемещаемой деталью:

Δ max = Td + TB + Δ min , мм (5.2)

где Td = 1 мм – допуск на длину детали (неуказанные предельные отклонения линейных размеров по 14-му квалитету и классу точности «средний» ГОСТ 25670-83);

TB = 2 мм – допуск на ширину лотка (принимается конструктивно);

Δ min = 1 мм – наименьший зазор между стенкой лотка и перемещаемой деталью.

Δ max = 1 + 2 + 1 = 5 мм.

3. Наибольший зазор между стенкой лотка и перемещаемой деталью должен быть меньше предельного

Δ max≤ Δ, мм (4.3)

5≤5,49

Принимаем Δ = 5,5 мм.

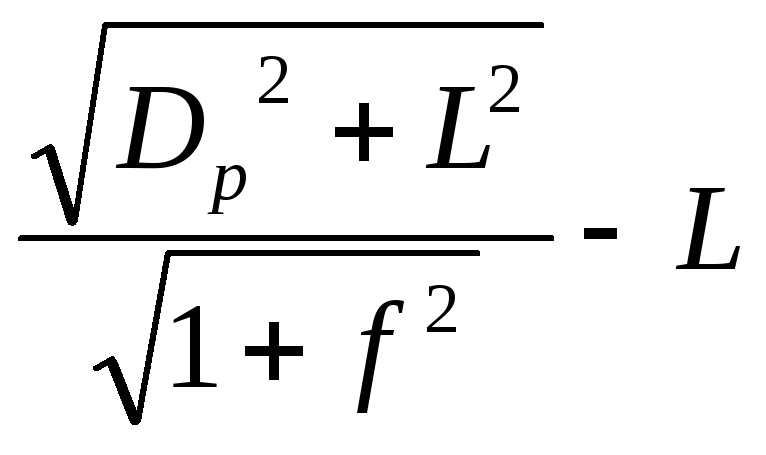

4. Предельный зазор определяется по формулам приведенным в Приложении 3. Для предложенной детали предельный зазор находится по формуле:

Δ

=

,

мм (4.4)

,

мм (4.4)

где Dр = 48 мм – расчетный диаметр перемещаемых деталей (рассчитывается по формулам Приложения 4);

L = 135 мм – длина перемещаемых деталей;

f = 0,1…0,25 – коэффициент трения перемещаемых деталей о борт лотка. Принимаем 0,2.

Δ

=

![]() мм.

мм.

5. Высота бортов лотка рассчитывается по формулам приведенным в Приложении 4. Высота бортов закрытого лотка находится по формуле 4.5.

H

= 0,5D

-

![]() ,

мм (4.5)

,

мм (4.5)

где D = 50 мм – диаметр перемещаемых деталей;

L = 135 мм – длина перемещаемых деталей;

tg β < f, здесь β – угол между осью детали и нормалью к боковой поверхности лотка. Принимаем tg β = 0,095.

H

= 0,5×50 -

![]() =

20,68 мм

=

20,68 мм

Принимаем H =21 мм.