- •Оглавление

- •Введение

- •1. Характеристика хозяйства

- •2Машинно-тракторный и автомобильный парк хозяйства

- •3 Инженерно-техническая служба

- •4 Техническое обслуживание мтп

- •5 Ремонт машин

- •6 Хранениемашин

- •7 Нефтехозяйство

- •8 Управление работой мтп

- •9 Доильный аппарат уид-10

- •Заключение

- •Список используемых источников

7 Нефтехозяйство

Нефтехозяйство сельскохозяйственного предприятия представляет собой производственное подразделение, включающее комплекс сооружений и оборудования для транспортирования, приема, хранения и отпуска нефтепродуктов.

На нефтехозяйство сельскохозяйственного предприятия возлагаются следующие задачи:

- участие в составлении заявок и планов-графиков завоза нефтепродуктов;

- получение различных видов нефтепродуктов с нефтебаз или приемка их от снабжающих организаций;

- транспортирование нефтепродуктов на склады хозяйства и посты заправки машин;

- обеспечение правильного хранения производственных запасов топлива, смазочных материалов и контроль за их качественным состоянием;

- отпуск и учет нефтепродуктов;

- сбор отработанных масел и сдача их на регенерацию;

- эксплуатация и техническое обслуживание оборудования и установок;

- обеспечение норм и требований охраны труда;

- принятие мер по борьбе с количественными и качественными потерями нефтепродуктов. Количество выданных ГСМ следует записывать в ведомость учета выдачи горюче-смазочных материалов. В ней за полученные ГСМ ставит подпись водитель, а в путевом листе – материально ответственное лицо, отпустившее ГСМ. На каждую марку ГСМ необходимо завести отдельную ведомость. Учет ГСМ в местах хранения должны вести материально ответственные лица в карточках (книгах) складского учета раздельно по каждому наименованию и марке.

8 Управление работой мтп

Порядок выдачи нарядов на работу и ответственность за безопасность работ:

1.Выдавать наряд-допуск имеют право главный инженер и главные специалисты хозяйства.

2.Лицо, выдавшее наряд-допуск ,несет ответственность за необходимость производства работ , правильности и полноту указанных в наряде-допуске мер безопасности, достаточность квалификации лиц, назначенных ответственными руководителями работ и исполнителями.

3.Ответственными за безопасность работ являются следующие лица:

3.1.Лицо, выдавшее наряд-допуск.

3.2.Ответственный руководитель работ.

3.3.Ответственный исполнитель работ.

4.Ответственным руководителем работ может быть мастер, старший начальник, руководитель подразделения, механик , энергетик и т.д.

5.Ответственный исполнитель работ несет ответственность за соблюдением работающими в процессе работы мер безопасности согласно существующим правилам и указаниям в наряде-допуске.

6.Ответственный руководитель работ несет ответственность за техническое руководство работами и соблюдением работающими (в процессе работы) мер безопасности согласно существующим правилам и указаниям в наряде допуске.

7.При допуске бригады (исполнителя) к работе, наряд-допуск должен быть подписан ответственным руководителем работ и ответственными исполнителем работ.

8.Наряд-допуск выдается на одного исполнителя работ, на одну бригаду.

9.Наряд-допуск может быть выписан на все время работы и действовать до полного ее окончания.

9 Доильный аппарат уид-10

Установки индивидуального доения УИД-10 торговой марки "АЛЕПС" на сегодняшний день занимают лидирующие позицию на рынке оборудования для сельского хозяйства. Доильный аппарат УИД-10 отличается надежностью и долговечностью использования. Секрет качества кроется в том, что конструкция доильного аппарата УИД-10 гениально проста.

Доильный аппарат УИД-10 укомплектован современным пульсатором и доильными стаканами, которые обеспечивают безопасное для вымени, качественное доение. Ниже мы рассмотрим технические характеристики и технологию доения.

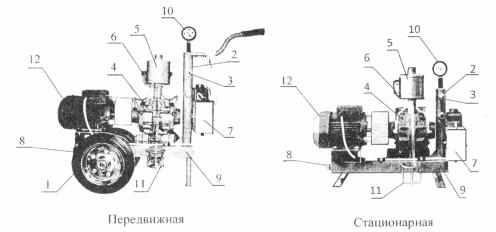

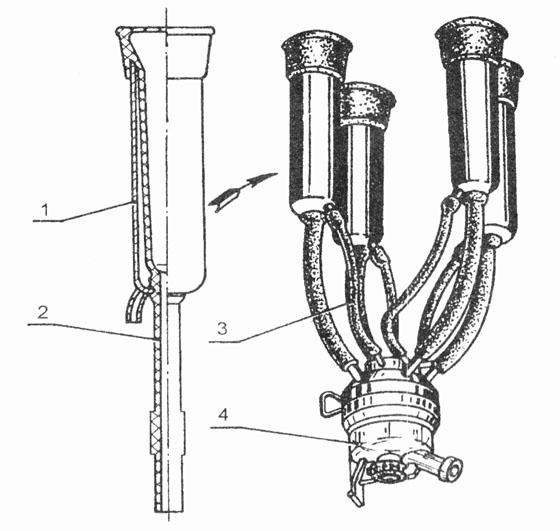

Вакуумные агрегаты (рисунок 1) на полумуфтах, смонтированы на двухколесной тележке, рамы сварные, является одновременно ресивером.

На вакуумном узле установлены вакуумный агрегат, а также приборы управления и регулировки.

Устройство и работа доильного аппарата УИД-10

Рисунок 1 - Вакуумные агрегаты

1- колесо; 2- вакуумрегулятор; 3- штуцер для подключения вакуумного шланга 01 1x23.; 4- вакуумный насос; 5- глушитель; 6- масленка; 7- коробка управления; 8 - отверстие для слива конденсата I раз в 3-7 дней; 9 - рама - ресивер; 10 - вакуумметр; 11-корзинка для емкости отработанного масла.; 12- электродвигатель 0,75 кВт 1395 оборотов.

Вакуумный агрегат предназначен для создания разрежения (вакуума), необходимого для доения коров.

Вакуумный агрегат состоит из электродвигателя и вакуумного масляного насоса, закрепленных на стойке рамы. Привод вакуумного насоса от электродвигателя осуществляется посредством клиноременной передачи.

На выхлопной патрубок вакуумного насоса навинчен глушитель.

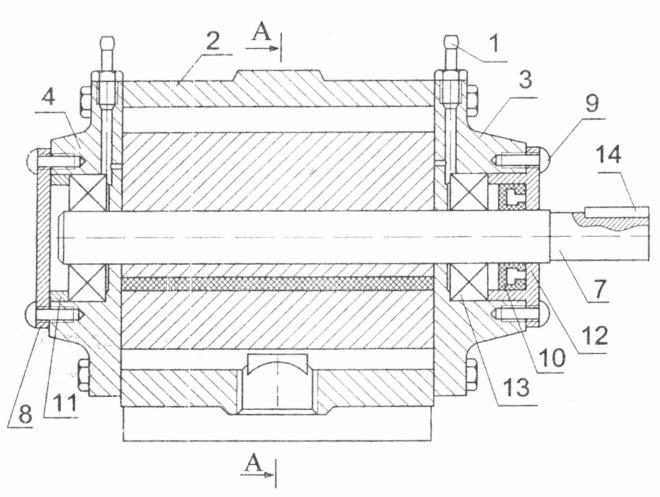

Конструкция насоса показана на рисунке №2. Внутри корпуса 2 вращается ротор 5. Ротор имеет четыре паза, в которых свободно перемещаются лопатки 6. При вращении ротора лопатки периодически окунаются в пазы или выходят из них, изменяя при этом объем между лопатками. Этот объем (считая от наименьшего зазора между корпусом и ротором) за один оборот ротора при всасывании увеличивается, создавая разряжение между лопатками, а потом перед выпуском уменьшается, и воздух под давлением выпускается в атмосферу. Ротор установлен на валу 7, который вращается на подшипниках 13.

I Управление движения ротора указано стрелкой на корпусе насоса.

ПОРЯДОК РАБОТЫ МАСЛОСИСТЕМЫ ДОИЛЬНОГО АППАРАТА

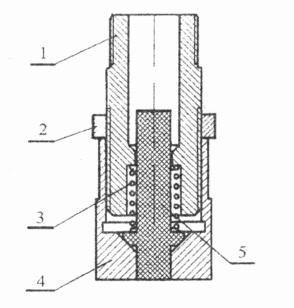

Для смазки подшипкиков и трущихся поверхностей насос снабжен масленкой фитильного типа. Конструкция масленки показана (рис. 4). Масленка обеспечивает равномерную непрерывную подачу масла в насос.

Заливать масло 10-15 мм до канавки на ш туцере масленки Насос имеет емкость для сбора отработанного масла. Емкость подсоединяется к глушителю с помощью гибкой трубки. Емкость регулярно контролируется и по мере необходимости опорожняется от отработанного масла.

Заливать масло МГ 8-10 или ЛС 8.

ДОИЛЬНЫЙ АППАРАТ — УСТРОЙСТВО ВАКУУМРЕГУЛЯТОРА

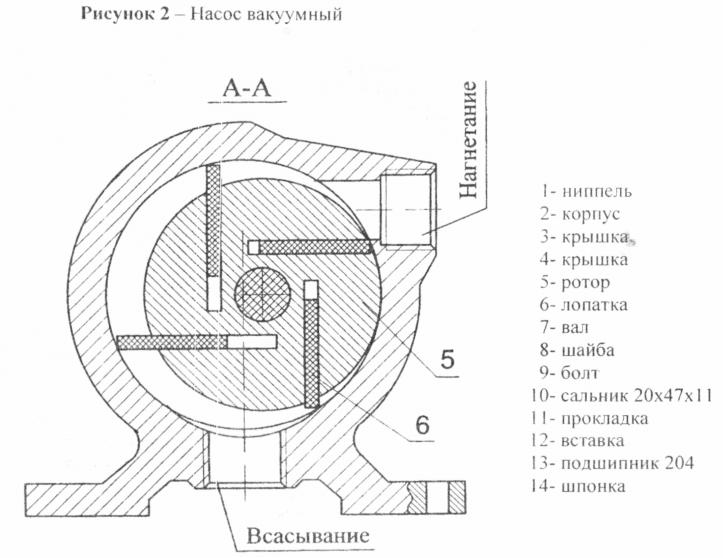

Вакуум регулятор обеспечивает поддерживание

вакуумметрического давления в системе.

Конструкция вакуумрегулятора показана на рисунке 3.

Рису. 3 - Вакуумрегулятор

1- корпус; 2- гайка фиксирующая; 3- пружина; 4- стакан; 5- клапан.

Перед доением:

проверить состояние и работу вакуумной установки;

проверить состояние и величину вакуума в вакуумсисгеме;

проверить работу доильного аппарата;

устранить все обнаруженные недостатки;

прополоскать доильную аппаратуру, если перед этим они были п родез инфицированы.

Во время доения:

наблюдать за работой доильной установки; контролировать:

величину вакуума в системе;

работу доильного аппарата;

уровень масла в накопителе масла;

температуру корпуса вакуумного насоса и двигателя.

уровень молока в доильном ведре при доении.

По окончанию доения:

прополоскать, промыть и продезинфицировать доильный аппарат.

Техническое обслуживание (один раз в месяц).

Выполнить операции ежедневного технического ухода, кроме того:

проверить ключом затяжку болтов на крышках вакуумного насоса и крепление насоса к раме.

промыть (дизельным топливом) масляную систему и маслосборник а также глушитель вакуумного насоса (без разборки);

проверить проверку герметичности вакуум-провода. Устранить неплотности в соединениях;

разобрать доильный аппарат и произвести чистку и мойку деталей

Поместить детали в ванну с горячим (60°-70°С) моющим раствором и тщательно промыть ершами и щетками. Промытые части аппарата погрузим, в чистую не более 60°С' на 20 минут;

провести профилактический осмотр и чистку электродвигателя.

ДОИЛЬНАЯ АППАРАТУРА

Доильная аппаратура предназначена для вы иода молока из вымени и сбора его в доильное ведро.

Доильная аппаратура (рисунок 4) состоит из доильных стаканов, коллектора, пульсатора, доильного ведра и шлангов.

Стакан доильный (рисунок 6) состоит из стакана и сосковой резины.

Рис. 4- Доильная аппаратура

1-ведро доильное; 2-прокладка; 3-крышка; 4-шланг магистральный; 5-пульсатор; 6-коллектор; 7-шланг молочный; 8-шланг вакуумный; 9- стакан доильный;

Сосковая резина 9 фиксируется в стакане на первом уплотнигельном пояске (от конца патрубка сосковой резины). В процессе эксплуатации натяжение сосковой резины ослабляется и тогда ее следует фиксировать на втором пояске.

По желанию потребителя для визуального контроля за поступлением молока из каждой четверти вымени трубка сосковой резины может быть разрезана и состыкована с помощью прозрачной вставки.

Рисунок 5 - Коллектор АДУ.03.000

1-шплинт ДД.00.402; 2-шайба АДУ.03.003; 3-корпус АДУ.03.001; 4-клапан ДД.00.220; 5-прокладка ДД.00.062; 6-корпус АДУ.03.010; 7-распредел итель ДД.00.055; 8-винт М5х14.

Рисунок 6 - Подвеска части доильного аппарата

1-стакан доильный ДД.00.1 10; 2-сосковая резина ДД. 00.041; 3-трубка ДД.ОО.ОЗЗ (6x12x150); 4-коллектор АДУ.03.00.

Конструкция коллектора показана на рисунке 5. Клапан 4 автоматически отключает стаканы от шланга 6 (рисунок 4) при падении с вымени коровы доильных стаканов, предотвращая засасывание грязи. Клапан используется также для отключения подвесной части доильного аппарата от вакуума при снятии ее с вымени коровы.

Пульсатор предназначен для преобразования постоянного вакуумметрического давления в переменное.

ПРИНЦИП РАБОТЫ ДОИЛЬНОГО АППАРАТА

Рабочий процесс доильного аппарата (рис.7) состоит во взаимодействии доильных стаканов, коллектора и пульсатора. В подсосковых камерах доильных стаканов всегда поддерживается постоянный вакуум.

При включении доильного аппарата в работу двойной клапан пульсатора быстро поднимается, так как вакуум из магистрали передается и камеру 1н постоянного вакуума, а в камере 4п переменного вакуума еще будет сохраняться переменное давление. Мембрана прогнется вверх, и поднимет клапан. При этом камера 1 п соединится с камерой 2п и через патрубок, воздушный шланг, распределительную камеру, коллектор и воздушные трубки в межстенных камерах доильных стаканов создается вакуум. Начинается такт сосания.

Одновременно воздух постепенно отсасывается через регулируемый канал и из управляющей камеры 4г( пульсатора. В результате давление воздуха на мембрану снизу уменьшается. При определенной величине вакуума в камере 4п двойной клапан опустится под действием атмосферного давления в камере Зп. В нижнем положении клапан отсоединит камеру 2п переменного вакуума от камеры 1п и одновременно соединит ее с камерой Зп атмосферного давления. В это время воздух пойдет в распределительную камеру коллектора, в межстенные камеры стаканов и сожмет сосковую резину. Произойдет такт сжатия, при котором вытекание молока из сосков прекратится.

Рисунок 7 - Схема работы двухтактного аппарата

а - сосание; б - сжатие; 1-шланг молочный; 2-двойной клапан пульсатора, 3-воздушный шланг от пульсатора к коллектору; 4-мембрана; 5-клапан коллектора для включения аппарата в работу;; 1п-камера постоянною вакуума; 2п, 4п-камера переменного вакуума; Зп-камера атмосферного давления.

Одновременно с этим, воздух постепенно будет поступать через канал в управляющую камеру 4п пульсатора и, воздействуя на мембрану, преодолеет силу, действующую на клапан сверху (со стороны атмосферы), так как рабочая площадь клапана значительно меньше площади мембраны.

Клапан вновь поднимется и в результате межстенные камеры стаканов будут соединены с вакуумной системой. Снова наступит гакт сосания и рабочий цикл повторится.