- •Издательский центр

- •1. Сырьевые материалы для производства

- •1.1.Стекольные пески и технология их обогащения

- •Требования к пескам, применяемым в производстве различных видов стекол

- •1.2. Сырьевые материалы для введения в стекло оксидов

- •1.3.Глиноземсодержащие сырьевые материалы

- •1.4. Щелочесодержащие сырьевые материалы

- •1.5. Использование в качестве стекольного сырья отходов

- •1.6. Гранулометрический состав стекольного сырья

- •1.7. Обеспечение однородности и постоянства состава сырья

- •1.8. Снабжение стекольного завода сырьевыми материалами и

- •1.9. Обработка сырьевых материалов в составных цехах

- •1.10. Обработка стекольного боя

- •1.11. Контроль качества сырьевых материалов

- •2. Приготовление стекольной шихты

- •2.1. Дозирование компонентов стекольной шихты

- •2.2. Смешивание и увлажнение стекольной шихты

- •2.3. Введение боя в стекольную шихту

- •2.4. Контроль качества стекольной шихты

- •Состава сырья и процесса ее приготовления

- •2.5. Условия корректировки рецепта шихты

- •2.6. Технический уровень новых составных цехов

- •3. Новые методы приготовления стекольной

2.2. Смешивание и увлажнение стекольной шихты

Отвешенные в соответствии с заданным составом компоненты шихты ленточным транспортером подаются в смеситель, расположенный под весовой линией. При расположении смесителей над расходным бункером шихты подача материалов в смеситель осуществляется через рукавный затвор. Иногда передача отвеса в смеситель осуществляется с помощью скипового подъемника. Однако в виду низкой надежности его работы данный вариант технологической схемы в будущем распространяться не будет, а сохранится в нереконструированных составных цехах.

Таблица 23

Технические характеристики смесителей,

наиболее распространенных на стекольных заводах

|

Марка |

Тип |

Емкость, л |

Время перемеши-вания, мин |

Производитель-ность, т/ч |

Диаметр тарелки, мм |

|

СБ 138 |

Бетономешалка конусная |

1500 |

0,5 - 1,5 |

38 - 46 |

3000 |

|

С 951 |

Бетономешалка тарельчатая с неподвижной чашей |

1000 - - 2000 |

3 - 4 |

8 - 18 |

2180 |

|

ВА 248 |

Тарельчатый смеситель с одной мешалкой |

100 500 1000 2300 |

3 - 8 3 - 8 3 - 8 3 - 8

|

1 6 10 15 - 25 |

750 1160 1500 2700 |

|

CШ-1000 |

Тарельчатый смеситель |

1000 |

5 - 6 |

8 - 12 |

3180 |

|

СШ-1500 |

Тарельчатый смеситель |

1500 |

5 - 6 |

16,8 |

2470 |

Для перемешивания отвешенных компонентов шихты применяют:

- смесители тарельчатого типа, с подвижной и неподвижными чашами (ВА-71, “Эйрих”, С-951);

- барабанные или конусные смесители грушевидной формы (бетономешалки), чаще всего с горизонтальной или наклонной осью вращения;

- непрерывно действующие шнековые смесители;

- пневматические смесители.

Технические характеристики некоторых смесителей приведены в табл.23.

Наибольшее распространение в стекольной промышленности получили тарельчатые смесители. Основным их недостатком является наличие застойных зон, в которых шихта перемешивается менее интенсивно. Неплотности узла закрывания и открывания смесителя приводят к просыпанию материалов, что нарушает состав шихты. Вращающиеся барабаны имеют недостаток, состоящий в агрегации мелкодисперсных фракций при пересыпании материала, и налипании материала на стенки смесителя. Сложная система их разгрузки увеличивает цикл смешения.

В тарельчатых смесителях (рис.11) перемешивание материалов происходит в кольцевом объеме чаши за счет кругового вращения подгребающих и смешивающих лопастей с одновременным самостоятельным вращением их относительно внутренней поверхности кольцевой чаши. Центральная часть смесителя исключена из объема перемешивания, поэтому в ней возникает мертвая зона, в которой шихта смешивается менее интенсивно. Этот недостаток характерен для всех тарельчатых смесителей. Главный привод смесителя обеспечивает вращение траверсы, на которой укреплены две пары мешалок, две очистительные лопасти и подгребная лопасть около внутреннего стакана смесителя. Привод опирается на опорную плиту днища чаши. Траверса вращается относительно вертикальной оси со скоростью 20 об/мин. Мешалки вращаются от самостоятельных приводов, расположенных в корпусе траверсы. Оси мешалок расположены эксцентрично относительно оси смесителя. Одна пара мешалок размещена вблизи боковой стены смесителя, другая пара смещена ближе к центру. Это обеспечивает полное перекрытие площади смесителя смешивающими лопастями, т.е. создание активной зоны перемешивания.

Направление вращения траверсы и мешалок совпадают, но скорости вращения двух пар мешалок несколько отличаются, благодаря чему достигается непрерывное изменение ускорения движущихся частиц, что благоприятно сказывается на перемешивании смеси.

Многоступенчатое расположение смесительных лопастей на валах обеспечивает перемешивание слоя материала в вертикальной плоскости, так как материал поднимается вверх, что позволяет перемешать горизонтальные слои материала. При вращении мешалок материал поднимается и опускается, т.е. движется волнообразно, а подгребная лопасть у внутреннего стакана непрерывно подает материал к мешалкам.

В связи с трудностями равномерного

распределения малых добавок в основном

отвесе шихты иногда их предварительно

смешивают отдельно, а затем вводят в

основной отвес. Чаще всего эту операцию

производят с комбинацией красителей,

а также с сульфатно-угольной смесью. В

этом случае улучшаются условия

восстановления сульфата натрия в

процессе варки шихты.

связи с трудностями равномерного

распределения малых добавок в основном

отвесе шихты иногда их предварительно

смешивают отдельно, а затем вводят в

основной отвес. Чаще всего эту операцию

производят с комбинацией красителей,

а также с сульфатно-угольной смесью. В

этом случае улучшаются условия

восстановления сульфата натрия в

процессе варки шихты.

Рис.11. Смеситель для приготовления стекольной шихты

1 - электродвигатель; 2 - редуктор; 3 - корпус;

4 - траверса; 5 - кронштейн поворота мешалок;

6 - мешалки; 7 - разгрузочный затвор; 8 - выходное

устройство; 9 - внутренний стакан; 10 - наружная

лопасть; 11 - загрузочное устройство

Увлажнение шихты производится на стадии ее смешивания. При этом возможны следующие варианты:

- предварительное увлажнение одного песка и последующая подача в смеситель остальных компонентов;

- предварительное увлажнение смеси песка с доломитом и последующая подача в смеситель остальных компонентов;

- увлажнение всей шихты приблизительно в середине процесса ее смешивания (этот метод является наиболее распространенным).

Увлажнение производят чаще всего путем объемного дозирования воды и подачи ее в смеситель с помощью разбрызгивающих устройств. Наиболее целесообразно устанавливать в смесителе форсунки. Более прогрессивным является дозирование воды для увлажнения шихты с помощью центробежных насосов, включение и отключение которых производится автоматически. Точность дозирования - 0,5 %.

Влажность шихты задают в пределах 3,5 - 4,5 %. Нижний предел обусловлен повышенным расслоением сухой шихты при ее транспортировании и загрузке в печь, а верхний является оптимальным как для скорости варки шихты, так и с точки зрения удержания влаги в сыпучем материале. При большей влажности шихты требуется дополнительная энергия на ее испарение, и скорость варки шихты снижается.

Влага шихты должна создавать на поверхности зерен тугоплавких компонентов шихты пленку растворов растворимых в воде щелочных компонентов, что в конечном итоге должно ускорить течение процессов силикато- и стеклообразования. Однако для этого влага должна находиться в капельно-жидком состоянии. В присутствии соды и сульфата натрия в шихте может протекать процесс образования их кристаллогидратов. В этом случае вся влага шихты будет израсходована, и шихта высыхает. Помимо исчезновения описанной выше пленки жидкости на поверхности зерен песка, сухая шихта обладает большой склонностью к расслоению. Таким образом, в процессе приготовления шихты необходимо создавать условия, препятствующие образованию кристаллогидратов соды и сульфата натрия.

Десятиводный кристаллогидрат соды устойчив до 32 ОС. Выше этой температуры он превращается в семиводный кристаллогидрат, который разлагается при 35,1 ОС с образованием моногидрата соды, устойчивого до 110 ОС.

Следовательно, чтобы в шихте присутствовала капельно-жидкая влага, ее температура должна быть выше 35 ОС. Поэтому для увлажнения следует подавать подогретую воду. Количество воды, идущей на увлажнение, распределяется так : 3,1 % идет на неизбежное образование моногидрата соды, и 1,5-2,0 % - на обеспечение присутствия влаги в шихте в капельно-жидком состоянии.

Таким образом, к температуре воды, идущей на увлажнение, и к температуре сырья, используемого на приготовление шихты, должны предъявляться жесткие требования. Вода должна быть горячей (80ОС), чтобы температура шихты не понижалась ниже 35 ОС и не образовывались кристаллогидраты соды и сульфата натрия. С другой стороны, если после сушки сырья его температура окажется высокой, то влага, вводимая в шихту, будет испаряться, и снова возникнут условия для расслоения сухой шихты. Поэтому температура высушенных материалов регламентируется в соответствии с табл.24.

Таблица 24

Допустимая температура сырьевых материалов, поступающих

на приготовление шихты

-

Сырьевой материал

Температура , ОС

Песок

Доломит, известняк, мел

Пегматит, полевой шпат

Вода

не выше 70

50

50

80

В литературе широко рекомендуется использовать для увлажнения шихты растворы NaОН, NаСl, осветлителей, поверхностно-активных веществ. Однако сведения об их применении в производстве массовых видов стекол отсутствуют.

Увлажнение шихты в смесителе начинается после этапа перемешивания сухой шихты, который по времени занимает 20 % от общей длительности цикла перемешивания. Длительность процесса увлажнения составляет приблизительно 30 % всего времени перемешивания, после чего идет окончательное перемешивание шихты.

Общая продолжительность цикла приготовления шихты составляет 3 - 12 мин. В течение одного цикла смешивания происходит два цикла дозирования, так как каждая весовая линия комплектуется двумя смесителями. Начало цикла дозирования совпадает по времени с началом цикла смешивания в одном из смесителей.

Перемешенная шихта выгружается из смесителя в приемный бункер, откуда с помощью элеватора подается в бункер хранения шихты.

При хранении шихты в бункерах необходимо следить за тем, чтобы шихта при загрузке ее в бункера хранения имела минимальную высоту падения. Для этого необходимо выдерживать максимальное заполнение бункеров шихтой. Кроме того, в крышках бункеров делают специальные рукава, направляющие поток шихты на стены бункера, чтобы шихта не падала, а сползала по ним.

Чтобы сохранить высокое качество шихты, нужно предельно сократить путь ее подачи к стекловаренной печи. Доставка шихты от смесителя к загрузочному карману стекловаренной печи связана с рядом трудностей:

- необходимо сохранить ее однородность и исключить расслоение;

- исключить засорение ее посторонними предметами.

Существует много способов транспортирования шихты к печи. Наиболее распространенным является подача шихты в контейнерах. При этом сохраняется та же степень однородности шихты, которая достигнута в смесителе. Однако такой способ требует большого количества контейнеров.

Подача шихты на открытом ленточном транспортере создает определенные удобства для отбора проб шихты на анализ, но приводит к ее высыханию, расслаиванию от сотрясения ленты и охлаждению. Кроме того, транспортеры не применимы при значительном удалении составного цеха от стекловаренной печи.

В перспективе транспорт шихты рекомендуют осуществлять в бункерах или вагонетках с тепловой изоляцией и имеющих внутреннюю футеровку.

В последние годы для подачи шихты к печи стали применять пневмотранспорт. Его недостатками являются повышенное расслоение шихты и износ трубопроводов. Во избежание этих явлений шихту транспортируют в плотном потоке с низкими скоростями (5 м/с при концентрации материала 200 кг/кг воздуха).

В современных составных цехах процесс приготовления стекольной шихты автоматизирован. Цикл работы линии приготовления шихты начинается с загрузки сырьевых материалов в бункера весов. Такая загрузка начинается после сигнала от общей системы контроля о полной разгрузке весов предыдущего отвеса и о разрешении на новое заполнение весов. После достижения заданной величины отвесов чувствительные элементы в блоке контроля процесса дозирования подают сигналы “Навешено” и команду на прекращение загрузки весов. Сигналы о завершении загрузки поступают в блок контроля от всех весов. Далее он суммируется и подается в блок готовности смесителе й. В этот же блок поступает сигнал о начале работы сборного транспортера. При наличии всех этих сигналов блок контроля дозирования подает сигнал на выгрузку компонентов шихты из бункеров весов и на подачу их в смеситель. С момента выгрузки весов включается в работу блок контроля времени смешивания, который контролирует начало смешивания до увлажнения, время увлажнения и общее время смешивания. В это время датчики положения затворов смесителя следят за правильным положением всех его механизмов.

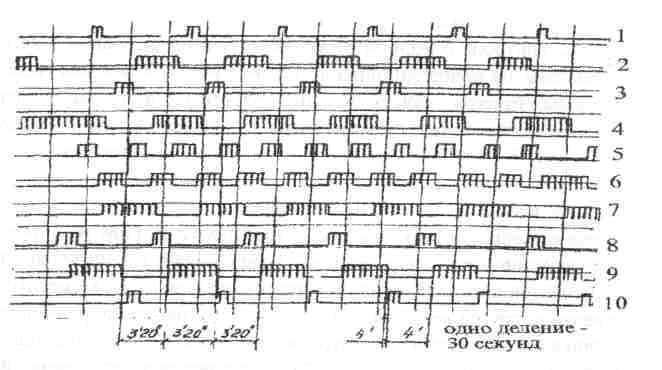

Суммарная длительность последовательных операций получения одного отвеса шихты составляет один цикл, который находится в пределах 3 - 12 мин для разных составных цехов и в наибольшей степени влияет на их производительность. Длительность каждой отдельной операции в цикле приготовления шихты и их ритмичность (интервал времени между началом каждой операции в цикле) можно представить в виде графика, на котором по оси абсцисс откладывают время в секундах (рис.12). На этой оси вертикальными штрихами отмечается время начала и окончания каждой отдельной операции. Запись таких графиков на диаграммной ленте составляет полную циклограмму процесса. Обычно на ней фиксируется время загрузки весов, время разгрузки весов, время увлажнения шихты, время перемешивания, время разгрузки смесителя. По циклограмме получают сведения о ритмичности процесса, правильности совмещения операций, возможных задержках и остановках в процессе приготовления шихты.

Анализ циклограммы позволяет выявить пути повышения производительности технологической линии. Главными из этих путей являются:

- интенсификация отдельных технологических операций;

- установка дополнительного оборудования, если позволяют площади цеха;

- оптимизация циклограммы работы линии.

Р ис.12.

Циклограмма работы двух смесителей

ис.12.

Циклограмма работы двух смесителей

1 - время увлажнения 1 смесителя; 2 - время перемешива-

ния 1 смесителя; 3 - время разгрузки 1 смесителя; 4 -

рукавный переключатель на 1 смесителе; 5 - время

выгрузки весов; 6 - время разгрузки весов; 7 - рукавный

переключатель на 2 смесителе; 8 - время разгрузки 2

смесителя; 9 - время перемешивания 2 смесителя; 10 -

время увлажнения 2 смесителя