Методич.пособие.Эксплат.матер

..pdf241

ми. Форма и размеры накладки должны как можно точнее соответствовать форме реконструируемой части кузова.

Повреждения сварных соединений устраняются приваркой новых панелей или повторной точечной сваркой деталей, имеющих незначительное коррозионное повреждение.

При ремонте металлических кузовов применяются различные материалы, однако наибольшее распространение получили листовой металл, различные присадки и синтетические материалы.

Листовой металл. Для ремонта автомобильных кузовов, поврежденных коррозией, применяется такой же металл, как и при устранении механических повреждений кузова. Листовая сталь для автомобильных кузовов может быть с цинковым или оловянным покрытием и без него. Кроме того, листовая сталь делится на толстую, тонкую и универсальную. Широко используются при ремонте кузовов следующие стали: листовая углеродистая конструкционная сталь обыкновенного качества; листовая углеродистая качественная конструкционная сталь; листовая холоднокатаная сталь и др.

В автомобилестроении для кузовов используется тонкая листовая непокрытая сталь толщиной до 2 мм. Для устранения коррозионных повреждений кузовов применяются в большинстве случаев листы толщиной до 1 мм.

Для изготовления металлических ремонтных деталей сложной формы используется тонкая холоднокатаная листовая сталь, предназначенная для штамповки. Поверхность такой стали протравлена раствором серной кислоты. Декопированная листовая сталь, которая 2 раза обрабатывается серной кислотой, рекомендуется для изготовления несущих элементов кузова, так как имеет хорошую прочность сварочного шва. Кроме того, применяется для панелей, которые подвергаются последующей декоративной окраске.

Алюминиевые листы широко используются в автомобилестроении для обшивки каркасов автобусов, фургонов и прицепов.

242

Присадки. При ремонте прокорродировавших автомобильных кузовов присадки применяются для соединения деталей и выравнивания неровностей.

Присадки бывают мягкие и твердые.

Мягкие присадки – это свинцово-оловянистые, свинцово-кадмиевые сплавы. Последние сплавы применяются реже.

Твердые присадки – это сплавы меди и цинка (латуни), а также сплавы серебра, меди и цинка. Плавятся они при температуре 720÷875 °С. Прочность шва, паяного твердыми присадками, выше, чем при использовании мягких присадок. При пайке твердыми присадками необходимо иметь флюс, который служит для: защиты паяемых деталей и присадок от окисления, растворения окислов, находящихся на паяемой поверхности; для уменьшения поверхностного натяжения присадки. Часто в качестве флюсов употребляется бура с борной кислотой, смесь буры, борной кислоты и фторидов натрия, калия и лития.

Синтетические материалы. По химическому составу эти ремонтные средства бывают двух видов: эпоксидные смолы и полиэфирные композиции. Польские эпоксидные смолы Эпидиан – 410 в виде пасты, Эпидиан –51, – 52 в жидком виде употребляются в соединении с отвердителем Z1, который добавляется в смолу непосредственно перед ее нанесением.

В полиэфирные смолы Полималь –109, –151 и –162 для приготовления мастики добавляются компоненты: стирол, тальк, цинковые белила, паста НСН, содержащая нафтенат кобальта. Для придания прочности покрытию в качестве армирующего вещества используются стеклоткани St-30 и St-19.

10.9. Инструменты и приспособления для ремонта кузовов. Материалы для окраска кузова после ремонта.

Оборудование, используемое при ремонте кузовов и изготовлении ремонтных деталей, но назначению делится на: режущий ручной инструмент; оборудование и приспособления для чистки и осадки металла; оборудование для изготовления фа-

243

сонных поверхностей; ручные инструменты и приспособления для выполнения пайки и сварки; средства механизации при выполнении операций по ремонту кузовов.

Технология окраски кузовов после ремонта значительно отличается от процессов нанесения лакокрасочных покрытий при изготовлении нового автомобиля [11]. Особенность состоит в том, что после ремонта краска наносится, как правило, на уже имеющееся лакокрасочное покрытие и в места, частично подверженные восстановительным работам.

Виды покрытий, лакокрасочные материалы и способы их применения. Специ-

фика ремонтных кузовных работ вызывает потребность в использовании дополнительных (по сравнению с автозаводами) материалов и оборудования, необходимых для качественного нанесения лакокрасочных покрытий.

Виды лакокрасочных покрытий. После устранения коррозионных повреждений все кузова подлежат окраске. По назначению лакокрасочные покрытия бывают противокоррозионными и защитно-декоративными.

Противокоррозионное окрашивание заключается в нанесении лакокрасочных материалов на металл для защиты от коррозии в период эксплуатации автомобиля без учета требований декоративной отделки. При этом на слой противокоррозионной грунтовки наносится толстое покрытие, устойчивое к действию водных растворов, но не имеющее декоративных качеств.

Защитно-декоративное окрашивание обеспечивает внешнюю декоративную отделку кузова и одновременно его противокоррозионную защиту.

На автозаводах эти два вида работ объединены. Во время ремонта автомобиля каждый вид окрашивания выполняется самостоятельно, так как автомобиль находится в собранном состоянии и степень повреждения каждого покрытия различна.

В зависимости от глубины повреждения коррозией существуют различные технологии защитно-декоративного и противокоррозионного окрашивания. Защитно-декоративная окраска кузовов после ремонта бывает трех видов:

– без снятия прочного частично поврежденного старого лакокрасочного покрытия;

244

–после полного снятия старого лакокрасочного покрытия до металлического основания;

–окраска кузова или его частей (крыша, багажник) эмалью другого цвета с сохранением заводской окраски и без выполнения шпатлевочных работ.

Противокоррозионная окраска кузовов производится:

• со снятием старого лакокрасочного покрытия до металла отдельных элементов кузова или после замены этих частей новыми панелями, которые чаще всего покрыты грунтовкой (крылья, капот, двери и др.);

• в местах нарушения лакокрасочного покрытия, например, на краях желоба крыши;

• внутри багажника, в подкапотном пространстве, в нижней части салона и т.

п.;.

• под крыльями, в нижней части кузова со стороны шасси. Лакокрасочные материалы. Делятся на грунтовки, шпатлевочные мастики,

шпатлевки и эмалевые краски (эмали).

Грунтовками называются слои краски, накладываемые непосредственно на поверхность металла и характеризующиеся хорошей адгезией с металлом и последующими слоями эмали. Грунтовочные покрытия должны быть устойчивы к действию растворителей и других компонентов, содержащихся в моющих средствах. Кроме того, они должны быть устойчивы к действию высоких температур во время сушки последующих слоев покрытия, которая выполняется в камерах и не размягчается при нанесении декоративных слоев эмали.

Широко используются нитроцеллюлозные, алкидные и реактивные поливиниловые грунтовки. Они содержат противокоррозионные пигменты, преимущественно хромат цинка, свинцовый сурик или цинк. Так как грунтовки включают обычно большое количество неорганического пигмента, они не дают блеска и после высыхания образуют матовую поверхность, имеющую хорошую адгезию последующих слоев краски.

245

Грунтовочное покрытие может быть получено в результате испарения растворителя при нормальной температуре или в результате химической реакции. Образование покрытия происходит в камере при температуре 20 °С для нитроцеллюлозных 80 °С — синтетических и 120 °С для алкидно-меламиновых грунтовок. В любом случае грунтовочное покрытие должно иметь после высыхания хорошую устойчивость к действию последующих слоев покрытия и в особенности к содержащимся в них растворителям. Обычно толщина грунтовочных покрытий составляет 10—20 мкм при одноразовом распылении или нанесении окунанием. В практике используется двукратное или смешанное грунтование, при котором наносится один слой грунтовки, а затем на него напыляется другой тип грунтовки, что дает слой толщиной

25÷40 мкм.

Шпатлевочными мастиками (замазками) называют лакокрасочные материалы пастоили тестообразной консистенции, содержащие минеральный наполнитель в связующем или отвердитель, если мастика химического отверждения.

Шпатлевочные замазки применяются для выравнивания панелей кузова перед нанесением промежуточного слоя краски. Накладывают их в несколько слоев шпателем, который применяется для равномерного разравнивания тонких слоев мастики. Следует отметить, что шпатлевочные замазки отличаются от герметизирующих мастик тем, что они применяются для выравнивания поверхностей и подвергаются шлифованию.

Шпатлевки — это материалы жидкой консистенции для выравнивания неровностей на кузове. После их распыления они создают толстое покрытие, которое подвергается мокрому шлифованию. Шпатлевки бывают распыляемые, обыкновенные и грунт-шпатлевки. Последние можно наносить распылением непосредственно на металл, так как они содержат противокоррозионные пигменты. Шпатлевки, как правило, наносятся перед окраской распылением на загрунтованные поверхности металла или на слой отшлифованной шпатлевочной замазки. После высыхания слой шпатлевки шлифуется до получения ровной и гладкой поверхности. Иногда в целях вы-

246

равнивания металла шпатлевка наносится на тщательно отшлифованную поверхность старого лакокрасочного покрытия, которое должно быть восстановлено.

Грунт-шпатлевки наносятся непосредственно на металл с целью создания основы при восстановлении лакокрасочного покрытия или защиты металла панелей от коррозии во время хранения, транспортировки и сборки.

Процесс сушки слоя шпатлевки протекает либо в естественных условиях, либо при повышенной до 80°С температуре. В качестве связующего вещества, которое входит в состав шпатлевки, могут быть нитроцеллюлозная, алкидная, эпоксидная, полиэфирная или полиуретановая смола.

Шпатлевки наносятся толщиной 30÷40 мкм распылением через сопло диаметром 1,2÷1,5 мм после разбавления до соответствующей вязкости. Полученный слой обладает очень хорошими покрывными свойствами ввиду содержания значительного количества наполнителя и имеет матовый цвет.

После нанесения шпатлевки распылением поверхность подвергается сухому или мокрому шлифованию шкуркой № 220÷400. Более грубая шкурка применяется реже. Обычно необходимая шероховатость поверхности под окраску получается при шлифовании шкуркой № 360, а при нанесении акриловых эмалей применяется шкурка № 400÷500.

Лаки, эмали и краски для наружных покрытий создают слой с хорошей устойчивостью к действию внешних атмосферных факторов и имеют хорошую адгезию с грунтовками и шпатлевками.

Лаки – это материалы для наружных слоев покрытия, представляющие собой раствор пленкообразующего вещества в органическом растворителе, которые после нанесения дают прозрачный слой. Примером может служить бесцветный нитроцеллюлозный лак.

Эмали – это материалы, применяемые для наружной окраски автомобиля и дающие непрозрачное цветное покрытие. Эмали представляют собой раствор пленкообразующих смол, пигментов, декоративных и модифицирующих присадок в органических растворителях. Примером могут быть нитроцеллюлозные эмали.

247

Краски – это также материалы для наружной окраски автомобиля, которые представляют собой раствор вяжущих красящих веществ, преимущественно содержащих высыхающие масла, пигментов и неорганических наполнителей. Краски употребляются для противокоррозионной защиты кузова в то время, как лаки и эмали предназначаются для защитно-декоративного окрашивания.

Покрытия, полученные из эмалей и лаков, должны отличаться хорошим блеском без полирования. Лаковые материалы наносятся после разбавления до соответствующей вязкости с помощью пистолетов. Такой способ нанесения лакокрасочных материалов применяется почти всегда для декоративных покрытий.

Нитроцеллюлозные эмали применяются главным образом для ремонтных работ. Они имеют короткий период сушки, и покрытие легко полируется. Это самый старый вид эмалей, широко применяемый на практике.

Комбинированные нитроэмали являются разновидностью нитроцеллюлозных. Они характеризуются непродолжительным временем сушки, создают хорошее качество покрытия и легко поддаются шлифованию. После полирования они приобретают блеск.

Синтетические алкидные эмали имеют длительный период сушки и не требуют последующего полирования покрытия. Для высыхания покрытий из этих эмалей требуется 24 ч. Покрытие не имеет высоких декоративных свойств, однако устойчивость к старению очень хорошая.

Большую группу эмалей для наружной окраски составляют алкидномеламиновые эмали, требующие горячей сушки и высыхающие при температуре 120 или 80 °С. Они применяются как для окраски новых кузовов (сушка при 120°С), так и при их ремонте (сушка при 80 °С). Эти эмали наносятся пистолетом и не требуют полирования. Время высыхания покрытия 30÷45 мин. Эмали наносятся пневматическим способом с подогревом или без подогрева красителя, а также электростатическим методом.

Особенности и приемы выполнения некоторых операций нанесения лакокрасочных материалов. Важнейшими технологическими операциями получения лако-

248

красочного покрытия являются нанесение эмали, шпатлевание, шлифование и полирование.

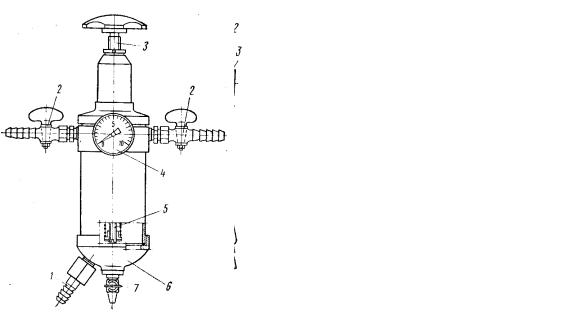

Нанесение эмали на автомобильные кузова производится пистолетом (рис. 13) с соплом диаметром 1,2÷2,0 мм, а при окрашивании автобусов диаметр увеличивается до 2,0÷2,4 мм. Струя напыляемого материала дополнительно регулируется винтом, находящимся на пистолете.

Струя, выходящая из пистолета, может иметь круглую или эллиптическую форму, которая зависит от положения гайки сопла. Покрытие поверхности пистолетом получается равномерное в случае, когда краска имеет соответствующую вязкость, которая зависит, например, от количества растворителя в эмали. Обычно вязкость материалов для окрашивания автомобилей колеблется в пределах 18÷30 Стс при определении методом вытекания их из калиброванного отверстия вискозиметра Форд № 4. Избыточное давление воздуха в пистолете должно быть 3÷4 кгс/см2. Постоянство давления обеспечивается регулятором, который в то же время является фильтром (рис. 14).

При одноразовом напылении эмали на поверхности получается покрытие неравномерной толщины (рис. 15). Поэтому окрашивание проводится так, чтобы слои покрывали друг друга, но не образовывали потеков. Определяя вязкость материала, следует помнить, что избыток разбавителя в эмалях приводит к нанесению тонких покрытий.

Следовательно, надо добавлять только необходимое количество растворителя. После разбавления материал надо процедить через сито, имеющее 800 отверстий на площади в 1 см2 при нанесении промежуточных слоев и 10 000 отверстий — при напылении наружного слоя эмали.

Пистолет следует держать перпендикулярно окрашиваемой поверхности на расстоянии 20÷30 см от нее, перемещая его вертикально или горизонтально, но не кругообразно. При слишком близком положении пистолета к окрашиваемой поверхности образуются потеки, а при большом расстоянии получается матовый слой. Чтобы получить равномерную полосу, следует начинать перемещение пистолета до на-

249

чала нажатия на спусковой рычаг, а заканчивать — после освобождения рычага. Распыление непрерывной струей не рекомендуется, так как приводит к неэкономному расходованию материалов, образованию потеков и неравномерности слоя.

Рис. 13- |

Пистолет 1МР-В1 для |

Рис. 14. Регулятор давлении воз- |

||||

окраски |

кузовов: 1– рычаг для из- |

духа с фильтром: 1 |

– выходной |

|||

менения вида струи, 2 – винт регули- |

штуцер; |

2 |

– краны; 3 – регулиро - |

|||

рования положения иглы; 3 – винт |

вочный |

винт; 4 – манометр; |

5 – |

|||

регулирования количества воздуха |

сердечник; |

6 –дно; |

7 – кран |

фильт- |

||

|

|

ра |

|

|

|

|

Декоративное окрашивание требует большого навыка и опыта. Часто небольшое отклонение от технологии приводит к необходимости шлифования плохо нанесенного слоя, к потере времени и дополнительным затратам материалов.

Шпатлевание применяется для выравнивания неровностей и углублений, имеющихся на поверхности металла. Но консистенции шпатлевки делятся на жидкие и густые. Жидкие шпатлевки наносятся кистью, а густые пасты при наличии больших неровностей шпателем. Толщина одного слоя шпатлевки после шлифования не должна превышать 0,3 мм, а при наложении нескольких слоев не более I мм. После полного высыхания шпатлевки поверхность шлифуется водостойкой шлифовальной

250

шкур кой с зернистостью № 60, 200, 280. После этого кузов ополаскивается водой и сушится. Поверхность после шлифования должна быть ровной, без пор, царапин и трещин.

|

|

! |

" # |

! |

! |

# |

" ! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

$ $ $ $% |

|

|

|

%$ $ $ $ |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Рис. |

15 |

Распределение толщины лакокрасочного |

покрытия |

и зависимости |

|||||||||||||||||||||

от |

ширины струи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Поверхности |

кузова |

после шлифования шлифовальной шкуркой зерни- |

|||||||||||||||||||||

стостью № |

120 или 150 покрываются |

|

слоем |

грунтовки |

Мелкие царапины и |

||||||||||||||||||||

трети мм, а |

также углубления в покрытии |

|

заполняются |

тонким слоем шпатлевки |

|||||||||||||||||||||

и |

после ее высыхания шлифуются |

насухо водостойкой |

шлифовальной |

шкур- |

|||||||||||||||||||||

кой |

с зернистостью № 200÷280 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

Шпатлевка |

наносится |

|

стальными, |

|

|

резиновыми |

или |

пласт |

|||||||||||||||

массовыми шпателями (рис 16) Шпатель следует держать четырьмя пальцами правой руки с одной стороны и большим пальцем с другой. Можно его слегка изогнуть, что позволит наносить мастику на профильные поверхности. Во время шпатлевания шпатель должен находиться под углом 30° к поверхности, а при удалении излишков шпатлевки под углом 45°. Шпатлевать надо при равномерном усилении, так как свободно положенный слой получается пористым.

Слишком толстый слой шпатлевки может принести к образованию трещин в покрытии. Шпатлевание производится сверху вниз полукруглым движением. Углубления или выпуклости выравниваются шпатлевками с помощью резины или пласт-