Методич.пособие.Эксплат.матер

..pdf

251

массы. Иногда целесообразно разровнять шпатлевку пальцем, чтобы хорошо заделать ) углы и закругления.

Рис. |

16. Шпатели: а – треугольный; б – Прямоугольный; в – резиновый |

или |

пластмассовый с деревянной ручкой |

|

Шлифование выполняется с целью устранения мелких неровностей или шеро- |

ховатостей поверхности, а также для улучшения сцепляемости отдельных слоев лакокрасочного покрытия, например, наружных слоев эмали с грунтовкой.

Хорошо просохший слой шпатлевки обрабатывается с трудом, требует большого количества шлифовальной шкурки и больших усилий. Поэтому шлифование чаще всего выполняют водостойкой шкуркой № 180.

В зависимости от заданной шероховатости поверхности для шлифования употребляется шлифовальная шкурка различной зернистости. Шкурками № 180 и 220 шлифуются поверхности при нанесении промежуточных слоев эмали, а шкурками № 240 и 280 обрабатываются поверхности при окраске синтетическими эмалями. Для шлифования под окраску нитроцеллюлозными эмалями применяются шкурки № 320 и 400. Перед началом шлифования шкурка выдерживается в воде в течение 30 мин. Лист шлифовальной шкурки, обычно размером 230х280 мм, разрезается на четыре части. Полоской шкурки обертывается резиновая колодка или войлок толщиной 1 см, что позволяет получить более ровную и гладкую поверхность, чем при обработке только шкуркой. Шлифуемую поверхность необходимо систематически протирать влажной губкой, вследствие чего образующиеся при шлифовании опилки стекают и не загрязняют шкурку. Кроме того, вода также охлаждает шлифуемую поверхность, что зачастую очень важно, так как излишнее нагревание покрытия в месте обработки может привести к размягчению шпатлевочного слоя.

Шлифование производится в продольном и поперечном направлениях до получения гладкой поверхности. Детали со сложной поверхностью и небольших раз-

252

меров обрабатываются с применением тонкой и мягкой подкладки. При восстановлении покрытий маленьких размеров для шлифования можно применять канцелярский ластик, обернутый шлифовальной шкуркой. Отшлифованная поверхность промывается водой и после высыхания определяются места дополнительного шпатлевания. По окончании шпатлевания вся поверхность промывается водой и протирается замшей.

Шлифование имеет также очень существенное значение при полном восстановлении лакокрасочного покрытия, так как старое покрытие должно быть полностью отшлифовано. Для шлифования больших плоских поверхностей (обшивка автобуса, фургона) применяются электрический шлифовальный инструмент или пневматические вибрационные устройства, снабженные трубопроводами для подвода воды, рукояткой, зажимами для крепления шлифовальной шкурки.

Шлифование выполняется также для удаления глянцевого слоя с лакокрасочного покрытия и придания ему матового вида. Для этих целей применяется сухое шлифование шкуркой № 400 или измельченным порошком пемзы, который разводится в воде. Обработка пемзой производится с помощью войлока, который перемещается в продольном направлении по поверхности лакокрасочного покрытия. Затем обработанная поверхность ополаскивается водой, протирается замшей и сушится.

Непосредственно перед нанесением последнего слоя эмали следует протереть поверхность фланелью, слегка смоченной лаком для удаления пыли и остатков пемзы, оставшихся после ополаскивания водой.

Полированию подвергаются только покрытия из нитронеллю-лозных эмалей. Вначале поверхность обрабатывается полировочной пастой, а затем жидкостью для полирования до получения желаемого глянца. Иногда с целью поверхностного растворения нитроцеллюлозного эмалевого покрытия перед полированием применяется распыление растворителя.

Синтетические эмали горячей и холодной сушки не полируются пастами, а лишь протираются жидкостью для полирования. После травления покрытий горячей сушки их полируют пастой 8340-515-000. Полирование производится вручную сук-

253

ном и фланелью или механическим способом овчиной, закрепленной на диске углового полировального устройства. Перемещения инструмента при полировании должны быть в продольном направлении. Затем поверхность протирается фланелью, смоченной бензином при использовании нитроцеллюлозных эмалей или специальной жидкостью 29/00/67/Z для очистки покрытий горячей сушки. В конце обработки покрытие подвергается сухому полированию фланелью или овчиной.

10.10. Подготовка поверхности кузова к окраске. Инструмент оборудование

Процесс подготовки поверхности для нанесения эмали состоит в удалении старого покрытия и очистке металла от продуктов коррозии.

Удаление старых покрытий. Поврежденные слои эмали и шпатлевки снимаются механическим или химическим способом.

Механическое удаление покрытий выполняется пескоструйной обработкой поверхности кузова, что возможно при больших площадях повреждений, или местным шлифованием до чистого металла. Пескоструйная обработка может выполняться пневматическим ручным пистолетом (рис. 17), дробеструйным аппаратом АР-6000В или беспылевыми устройствами SB-4 и UBC-1 со следующими техническими данными:

Производительность, м2/ч……………………………………………….до 2 Потребность в воздухе при избыточном давлении 5—7 кгс/см2,

м3/мин……………………………………………………………………..2,5 Высота регенератора, мм …………………………………………………750

Масса регенератора без абразива и трубопроводов, кг……………….14,2

Максимальная масса абразива в резервуаре, кг …………………………5

Масса чистящей головки, кг………………………………………………1,5

Резиновых трубопроводов, соединяющих головку с резерву-

аром, кг……………………………………………………………….........6

Удаление чистящей головки от регенератора, м………………………….3

Удаление регенератора от источника сжатого воздуха, м………………20

|

|

|

254 |

|

|

Рис. |

17. |

Пневматический |

ручной пистолет 1-MП |

||

для |

очистки |

металла струей песка: 1–бачок |

для пес- |

||

ка; |

2 – сопло; |

3 – штуцер |

для подпола |

сжатого |

|

воздуха Принцип действия беспылевого устройства и его конструкция показаны на

рис. 18. Выбор абразива зависит от вида и толщины обрабатываемой детали. Шлифование производится ручными пневматическими или электрическими шлифовальными машинами, а также станками с гибким валиком. В табл. 64 [11] приведены

характеристики пневматических |

шлифовальных |

машин: |

простых SA-25A, SA- |

|||||

40A; контурных SA-75A, SA-100A и угловой SCB-225. |

|

|

|

|

||||

|

|

|

|

|

|

|

Таблица 64. |

|

Характеристика пневматических шлифовальных машин |

|

|

||||||

|

|

|

|

|

|

|

|

|

Параметры |

|

SA-25A |

SA- |

|

SA- |

SA- |

SCB-225 |

|

|

|

|

40A |

|

75A |

100A |

|

|

|

|

|

|

|

|

|

|

|

Частота вращения вала, об/мин |

|

25 000 |

15 000 |

|

7600 |

5800 |

|

6500 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Максимальный диаметр шлифовального |

25 |

40 |

|

75 |

100 |

|

223 |

|

круга, мм |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Расход воздуха, м/мин |

|

0,38 |

0,50 |

|

0,85 |

1,00 |

|

1,60 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Габаритная длина, мм |

|

190 |

312 |

|

360 |

430 |

|

240 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Масса, кг |

|

0,45 |

1,00 |

|

1,75 |

2,70 |

|

5,6 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Таблица 4.6. Характеристика электрических шлифовальных и полировальных машин

Параметры |

PRAа-2S |

PRAa-40 |

PRAg- |

PR As-125 |

|

|

|

150 |

|

|

|

|

|

|

Номинальная мощность, Вт Масса, кг |

23 000 |

19000 |

45 000 |

1600 |

|

|

|

|

|

Наибольший диаметр абразивного круга, мм |

25 |

40 |

150 |

125 |

|

|

|

|

|

Частота вращении вала, об/мин |

180 |

330 |

840 |

450 |

|

|

|

|

|

Масса, кг |

2.5 |

3,9 |

8,0 |

6,0 |

|

|

|

|

|

255

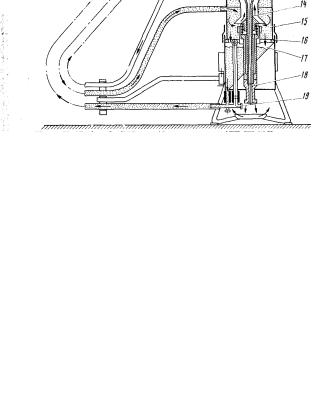

Риг. 18. Внешний вид (а) и схема работы |

(б) |

аппарата UBС-I для струйно- |

|||||||

абразивной беспылевой |

очистки |

кузова: 1– щетка; 2 – корпус |

головки; |

3– |

|||||

сопло |

из сплава карбидов металлов; 4 |

– стальное сопло; |

5 – вентиль |

чис- |

|||||

тящей |

головки; |

6 – шланг подачи сжатого воздуха в головку; |

7 – |

шланг по- |

|||||

дачи |

абразива; |

8 – шланг |

возврата |

абразива; |

9 – клапан генератора;10 –шланг |

||||

подачи сжатого воздуха в регенератор; 11– резиновая крышка; 12 – |

фильтр, 13 |

||

– сопло; 14 – всасывающий |

вентилятор; 15 – блок |

вакуумных |

камер; 16 – |

сетка; 17 – бункер; 18 – |

втулка; 19 – дроссельная |

заслонка |

абразива. |

Характеристики электрических шлифовальных машин прямых PRAa и угловой PRAg, а также угловой машины для полирования PRAs даны в табл. 65.

Для шлифования поверхности кузова перед грунтованием для сухого и мокрого шлифования слоев шпатлевочной замазки для снятия продуктов коррозии, а также старой краски можно применять шлифовальные станки фирмы «Фесто». На электрический шлифовальный станок RTI-S1 (рис. 19) можно устанавливать сменяемые шлифовальные пластины с карборундовым камнем разной зернистости, шлифо-

256

вальной шкуркой или проволочными щетками, а также с резиновыми или войлочными накладками.

Рис 19. Шлифовальная машина RTj-Sl

Рис. 20. Шлифовальные машины RTT-S2 (а) и RTR-S2 (б) Шлифование поверхности кузова может производиться электрической шлифовальной высокочастотной машиной RTR-S2 (рис. 20), которая может быть снабжена устройством для подведения воды при мокром шлифовании. Ее разновидностью является шлифовальная машина RTT-S2 с поглотителем пыли. Эта модель шлифовальной машины имеет массу 3,4 кг и 13 000 рабочих движений в минуту. Для мелких работ, связанных с очисткой от коррозии и локального удаления старой краски, пригодна легкая одноручная угловая шлифовальная машина WS-1 (рис. 21) с частотой вращения вала 7200 об/мин и массой 1,8 кг. Для этой же цели можно употреблять пневматическую шлифовальную машину RTL массой 2,2 кг и частотой вращения вала 5600 об/мин. Наиболее универсальной шлифовальной машиной электрического типа является снабженная дисками и щетками KTU-S2 с массой 3,2 кг и скоростью вращения

257 3200 об/мин (рис. 22). Примеры работы виброшлифовальными машинами показаны на рис. 23.

Рис. 21. Шлифовальная машина WS- Рис. 4.22. Шлифовальная машина

1 |

KTU-S2 |

|

Рис. 23. Шлифование поверхностей кузова вибромашиной

Химический способ удаления лакокрасочных покрытий заключается в обработке поверхности кузова растворами гидроокиси натрия (каустической соды) или органических веществ.

Растворы гидроокиси натрия удаляют краску в результате химической реакции натриевой щелочи с полимеризированными растительными маслами, способными омыляться и расщепляться. Эта реакция протекает при повышенной температуре, но уже при обычной комнатной температуре можно заметить действие щелочи на связующие вещества покрытия. Полное удаление краски с кузова обычно производится погружением его в щелочной раствор. Выдержка в ванне с 10%-ным раствором натриевой щелочи при температуре 80÷90 °С или распылении 6%-ного раствора щелочи в специальных камерах под давлением 6 кгс/см2 в течение 15 мин практически полностью удаляет старое лакокрасочное покрытие. После щелочной обработки по-

258

верхности необходимо ее нейтрализовать 3%-ным раствором ортофосфорной кислоты и просушить.

При удалении слоя краски химическим способом вручную необходимо несколько раз нанести 20%-ный раствор натриевой щелочи до полного размягчения покрытия. В зависимости от толщины слоя шпатлевочной мастики процесс размягчения может продолжаться до 24 ч. После размягчения покрытие удаляется шпателем. Поверхность кузова тщательно ополаскивается водой и протирается 3%-ным раствором ортофосфорной кислоты для нейтрализации остатков щелочи.

При работе с натриевой гидроокисью необходимо строго соблюдать Правила техники безопасности. Приготавливая натриевую щелочь, следует помнить, что гидроокись натрия надо осторожно бросать в воду, а не заливать ее водой в сосуде, так как это приводит к бурному кипению. Эта работа должна выполняться в защитных очках и перчатках. При использовании горячих растворов создается угроза и для органов дыхания человека, так как летучие пары натриевой щелочи также оказывают разъедающее действие.

Очень хорошие результаты получаются очищением поверхности кузова химическими средствами типа Ремосоль. Если надо удалить лакокрасочное покрытие с небольших деталей, применяется очистка погружением в раствор Ремосоль-OZ с температурой 5÷25 °С на 1÷10 мин. Однако наибольшее применение получил Рем- соль-АМ, который содержит сильнодействующие органические растворители, имеющие низкую температуру кипения и замедляющие испарение, загустители, а также присадки, ускоряющие набухание лакокрасочных покрытий. Это невоспламеняющийся препарат с характерным запахом и консистенцией, близкой к краскам. Ремосоль-АМ наносится кистью на лакокрасочное покрытие кузова. В зависимости от толщины и типа удаляемого покрытия через 10÷60 мин при температуре окружающей среды 5÷25 °С произойдет вспучивание краски, которая удаляется шпателем. Затем поверхность ополаскивается 1%-ным раствором Эмульсола-R и насухо протирается ветошью.

259

Окончательное ополаскивание выполняется 3%-ным раствором ортофосфорной кислоты (смесь препарата Фосоль с водой в соотношении 1:10) при комнатной температуре с последующей сушкой теплым воздухом. В местах, где краска была нанесена слишком тонким слоем и ее не удалось удалить после одноразового применения препарата, процесс необходимо повторить до полного удаления лакокрасочного покрытия вместе со слоем шпатлевочной мастики.

Очистка поверхности от ржавчины. Выполняется механическим, химическим или смешанным (химико-механическим) способами. Механическая очистка от ржавчины и окалины, образовавшейся во время сварки, выполняется пескоструйной обработкой, шлифованием, а также с помощью ручных проволочных щеток и щеток с механическим приводом. Механическая обработка щетками при наличии полного комплекта современного инструмента обеспечивает хорошую очистку поверхности (рис. 24 и 25). Однако обработку такими щетками надо делать очень осторожно, так как прокорродировавший металл хрупок и легко подвергается повреждению.

|

|

|

Рис. 25. Щетки удлиненные для механи- |

||

Рис. |

24 Щетки короткие |

ческой очистки диаметром 30 (а |

и б) и |

||

|

|

|

|||

для |

механической очистки |

20 мм (в). Щетки |

(б) снабжена центри- |

||

|

|

|

|||

диаметром |

80 и 50 мм со |

рующим стержнем |

для очистки |

металла |

|

|

|

|

|||

стержнем 12 |

мм. |

и зоне отверстий. |

|

|

|

|

|

|

|

|

|

Механическую очистку начинают с удаления скребками в легкодоступных местах продуктов коррозии. В местах, где продукты коррозии сильно прилегают к поверхности, например в зазорах и щелях, они удаляются стальными иглами или механизированными щетками. Специальные шлифовальные устройства позволяют

260

удалять продукты коррозии из зазоров, мест соединения деталей и установки болтов. В таких местах целесообразно использовать скребки или игольчатые наконечники.

Химическая очистка от ржавчины применяется при наличии тонкого слоя этих продуктов, так как средства для очистки действуют медленно и необходимо длительное время для устранения даже толстого слоя. Чтобы получить чистую поверхность металла, нужно несколько раз наносить химический раствор в течение нескольких десятков часов.

Химическую очистку от ржавчины мелких деталей, например номерных знаков, можно проводить 10%-ным раствором серной кислоты, предварительно удалив лакокрасочное покрытие композицией Ремосоль-OZ или Ремосоль-АМ. После обработки кислотой детали нужно прополоскать в воде и погрузить в ортофосфорную кислоту на 10÷15 мин. Фосоль, употребляемый вместо фосфорной кислоты, следует разводить с водой в объемном отношении 1:10. Затем детали просушиваются без ополаскивания в воде и покрываются противокоррозионной грунтовкой. Для этих целей лучше всего использовать грунтовки Автохрон-L, S-200, S-2003 или реактивную двухсоставную грунтовку.

Большие детали, которые нельзя погрузить в ванну с раствором, смазывают кистью Фоцитом или Фосолем. Хорошее качество очистки получается в случае, когда процесс снятия, старого лакокрасочного покрытий, поврежденного коррозией, производится Ремосолом-АМ. Поело вспучивания и удаления шпателем или стальными щетками старого покрытия, поверхность металла следует тщательно промыть водой и вытереть насухо ветошью. После этого на поверхности ясно видны локальные очаги коррозии, которые следует очистить щеткой и затем нанести на всю очищенную поверхность средство для удаления продуктов коррозии. После Травления поверхность металла промывается теплой водой с губкой и затем вытирается насухо ветошью.

Если следы коррозии еще остались, операцию следует повторить или применить смешанную очистку, которая является наиболее эффективной. Поверхность после очистки должна быть чистой, без липкого осадка, белых или темных пятен. При