- •Содержание

- •1 Исследование объекта диагностирования

- •1.1 Фундаментная рама

- •1.2 Коленчатый вал

- •1.3 Подшипники коленчатого вала

- •1.3.1 Коренные подшипники

- •1.3.2 Шатунная группа. Кривошипные подшипники

- •1.4 Описание конструкций подшипников коленчатого вала

- •1.4.1 Дизели типа д49

- •1.4.2 Дизели тина ра

- •1.4.3 ДвигателиL20

- •1.4.4 Двигатели типаL/v26,32,38,46

- •1.4.5 Дизель 16lva24

- •1.5 Теоретические основы работы подшипников коленчатого вала

- •1.6 Виды повреждений подшипников коленчатого вала

- •1.6.1 Классификация повреждений вкладышей подшипников

- •1.6.2 Кавитационное изнашивание подшипников

- •2 Основы технического диагностирования

- •2.1 Задачи диагностики в процессе технической эксплуатации

- •2.2 Основные принципы технической диагностики

- •2.3 Анализ объекта диагностирования

- •2.4 Диагностические параметры

- •2.4.1 Выбор диагностических параметров

- •2.4.2 Определение информативной ценности диагностических параметров

- •3 Методы и средства безразборного диагностирования

- •3.1 Диагностика по виброакустическим параметрам

- •3.1.1 Аппаратура для контроля вибрации

- •3.1.2 Датчики вибрации

- •3.2 Диагностика по концентрации продуктов износа в масле

- •3.2.1 Фотоэлектрическая установка мфс-3

- •3.3 Использование теплогидравлических параметров для диагностирования

- •3.3.1 Измерение гидродинамических давлений в смазочном слое

- •3.4 Анализ технического состояния подшипников по толщине масляного слоя и перемещению вала.

- •3.4.1 Измерение траектории движения центра вала и толщины смазочного слоя

- •4 Основы построения систем технического диагностирования

- •4.1 Общие требования к системам технического диагностирования

- •4.2 Принципы структурного построения систем технического диагностирования

- •4.3 Экономическая оценка систем технического диагностирования

- •5 Разработка функциональной схемы системы комплекса

- •10 13 10

- •5.1 Выбор аппаратуры

- •Заключение

- •Список использованных источников

3.4 Анализ технического состояния подшипников по толщине масляного слоя и перемещению вала.

Для измерения толщины масляного слоя в подшипнике скольжения применяют емкостной метод. Принцип действия основан на изменении емкости между электродом, заделанным в шейку вала, и вкладышем подшипника при изменении зазора между ними. Изменение емкости встроенного датчика (включенного в контур задающего генератора высокой частоты генерируемого напряжения, которое затем усиливается) детектируется и подается на регистрирующий прибор.

Испытания проводят для выяснения характера изменения масляного слоя в рабочем диапазоне режимов двигателя, влияния температуры масла на толщину масляного слоя. Этот метод позволяет определять толщину слоя с точностью до 1 мкм.

Анализ опыта использования датчиков показывает, что следует одновременно применять емкостной и индуктивный датчики, так как недостатком емкостного метода измерений является невозможность получения достоверной траектории движения вала, а для измерения траектории движения центра вала целесообразно применение индуктивных датчиков (например, четырех, расположенных под углом 90° во вкладышах).

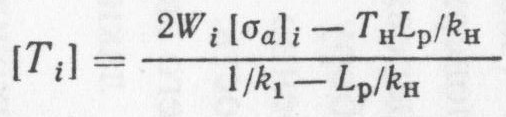

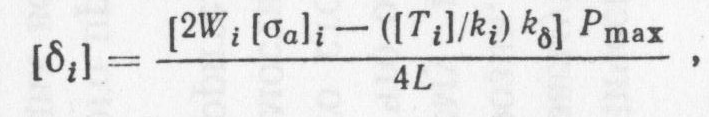

Очевидно, что если минимальный зазор окажется равным прогибу шейки вала, то наступит соприкосновение шейки с поверхностью подшипника и, следовательно, может возникнуть полусухое трение. Чем меньше прогибы вала, тем выше несущая способность подшипника. Поэтому в качестве обобщенных показателей технического состояния вала и подшипников рекомендуют принимать и регламентировать два параметра: максимальный раскеп

и зазор между рамовой шейкой и нижним вкладышем

где Wi— момент сопротивления поперечного сечения;

[σа]i,— допускаемая амплитуда нормальных напряжений;

Lp—длина рамовой шейки;

L — расстояние между смежными шейками;

Tн,— раскеп от рабочей нагрузки;

Рmах — максимальное радиальное усилие на мотылевой шейке;

кн, к1 и kδ —коэффициенты,

где Е — модуль упругости материала вала;

J0 — осевой момент инерции поперечного сечения щеки в направлении меньшей жесткости;

Lм— длина мотылевой шейки;

Jш — осевой момент инерции поперечного сечения мотылевой шейки;

R0—радиус кривошипа;

г—расстояние от оси мотылевой шейки до места замера раскепа;

J1 и J2— моменты инерции.

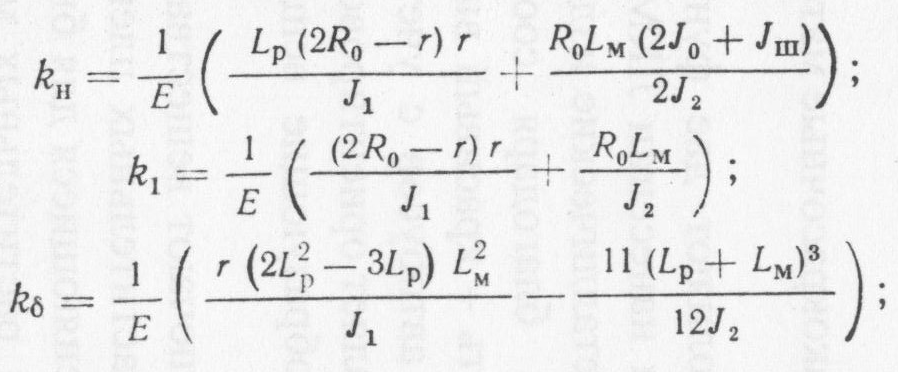

Для дизелей малой и средней мощности предложен метод бесконтактного электромеханического измерения упругих прогибов коленчатого вала на работающем двигателе. Измерения осуществляют с помощью индуктивных датчиков, устанавливаемых на специальных силуминовых кронштейнах, которые являются продолжением щек мотылевых шеек. Для плотного прилегания к щекам кронштейны устанавливают на краску по наружной поверхности щек. Провода от каждого датчика, уложенные в защитный кембрик, пропускают по каналам коленчатого вала к ртутному токосъемнику, прикрепленному кронштейном к передней крышке дизеля. Привод ротора токосъемника осуществляют через диск, закрепленный на торце вала посредством гибкого валика. В качестве якорей датчиков используют дополнительные диски, жестко соединенные с фундаментной рамой, для чего в перегородках растачивают посадочные места.Перпендикулярность базовой поверхности дисковых якорей относительно оси рамовых подшипников достигается дополнительными регулировками с точностью до 0,01 мм. Воздушный зазор между дисками и датчиками составляет 1,5 мм. Такая схема измерений позволяет получать непрерывную информацию о деформации мотылевых шеек по углу поворота коленчатого вала.

Рисунок 3.14 – Схема установки датчиков для измерения упругих прогибов коленчатого вала

1 – устройство для отметки ВМТ; 2 – корпус; 3 – сердечник; 4 – реактивные катушки; 5 – дополнительный диск

Для замера упругих прогибов вала используют датчики, применяемые в определении толщины масляной пленки в подшипнике. Датчик представляет собой две реактивные катушки (4), намотанные на П-образный сердечник (3)(рисунок 3.14). Обмотка выполнена из манганинового провода. Направление намотки на стержне сердечника выбрано так, чтобы в процессе измерений ЭДС катушек суммировалась. Сердечник с реактивными катушками вставляется в металлический корпус (2).

Поскольку износ валов значительно меньше износа вкладышей подшипников скольжения, а изменение зазора в подшипнике характеризуется суммарным износом вала и вкладыша, то при исследовании пар трения желательно знать скорость изнашивания вкладыша. Ее можно измерить с помощью датчиков износа. Чувствительный элемент такого датчика представляет собой тонкопленочный резистор, который устанавливается торцом заподлицо с рабочей поверхностью и изнашивается вместе с ней.